粉末壓片-X射線熒光光譜法測定鐵礦石中氧化鉀、氧化鈉和硫

樊 鑫,趙艷兵

(1. 太原鋼鐵(集團)有限公司先進不銹鋼材料國家重點實驗室,山西 太原 030003;2. 山西太鋼不銹鋼股份有限公司技術中心,山西 太原 030003)

鐵礦石中主、次成分的含量對評價鐵礦石質量以及后續冶煉十分重要[1]。鐵礦石中氧化鉀、氧化鈉和硫屬于有害雜質成分,會導致高爐技術指標下滑,影響高爐生產[2-3],因此對鐵礦石中氧化鉀、氧化鈉和硫的快速、準確測定十分必要。目前,鐵礦石中硫多采用高頻感應紅外線吸收法測定;氧化鉀、氧化鈉多采用原子吸收法(AAS)和電感耦合等離子體原子發射光譜法(ICP-AES)等[4],這些方法需要不同的試樣前處理技術和不同的儀器測定,操作復雜。X射線熒光光譜法可以多元素同時測定,且測定范圍較寬,現已廣泛應用于鐵礦石分析[5-10]。本文采用X射線熒光光譜法,通過選擇合適的壓片機的壓力、保壓時間、樣品粒度,獲得最佳的制樣條件,建立一種快速、準確分析鐵礦石中氧化鉀、氧化鈉和硫含量的方法,縮短分析周期,滿足生產要求。

1 實驗部分

1.1 主要儀器和試劑

ARL 9900 X射線熒光光譜儀,瑞士 ARL,OXSAS 操作軟件;SM-1型振動研磨機,丹東北方科學儀器有限公司;YY-600實驗室壓片機,南京和澳自動化科技有限公司。

鐵礦石標準樣品:YSBC 19709-2000、YSBC 19710-2000、YSBC 19708-2000,攀鋼;W 88306a、GBW 07218a、W-88302、W-88304、W-88307b,武鋼;93-34、93-35,山東;GSBH 30003-97,冶金工業部;GSB03-2022-2006、GSB03-2024-2006、GSB03-2025-2006、 GSB03-2026-2006,山冶。

1.2 實驗方法

1.2.1 樣品制備

將試樣用研磨機研磨過200目(74 μm)篩后,在壓力20 MPa條件下保壓30 s,制成用于分析的樣片,取下后用洗耳球吹干凈表面,檢查是否有裂紋、斑點等,并在背面標記樣號。

1.2.2 分析條件

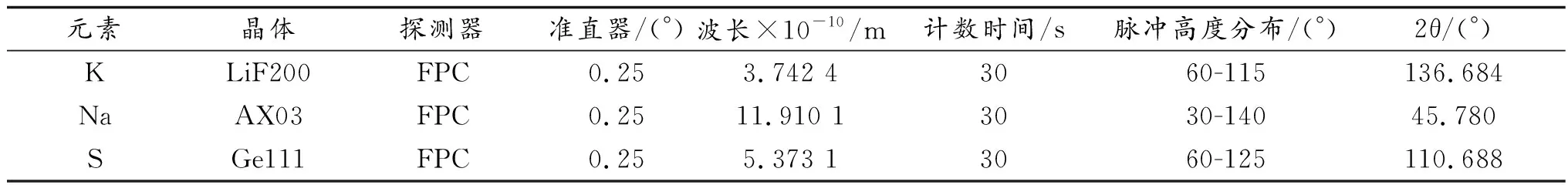

將制備好的分析樣片放入光譜儀中,對每個測定元素進行PHD檢測,確定最佳的背景點。將儀器的管壓設為50 kV,管流設為50 mA ,各元素均使用Kα1,2分析線。優化后的分析條件見第68頁表1所示。

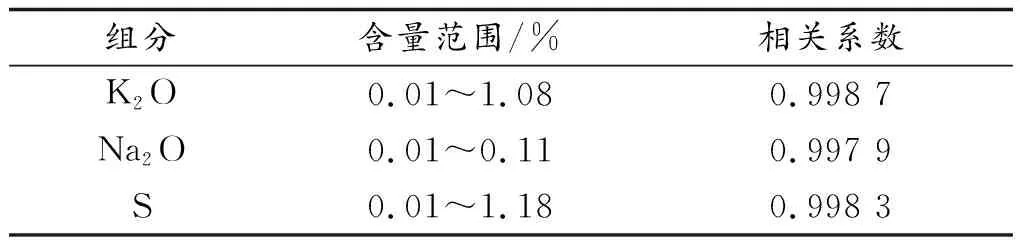

1.2.3 校準曲線建立

根據生產試樣的含量范圍,選擇合適的鐵礦石標樣繪制曲線。利用X射線熒光光譜儀,通過OXSAS軟件,測定鐵礦石中氧化鉀、氧化鈉、硫組分的強度,利用強度和含量回歸校準曲線(見第68頁表2)。

表1 各元素分析條件

表2 線性范圍和相關系數

2 結果及討論

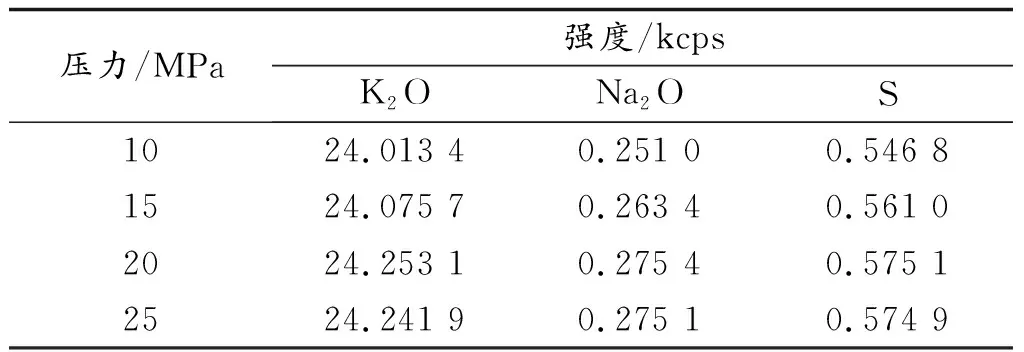

2.1 壓片機壓力

同一鐵礦石試樣,分別在10、15、20、25 MPa的壓力條件下,各壓一個片,在熒光儀上測量強度,結果見表3。通過表3可以看出,當壓片機壓力超過20 MPa后,鐵礦石中氧化鉀、氧化鈉、硫組分的強度變化不明顯,故壓片機壓力選定為20 MPa。

表3 壓片的壓力試驗

2.2 保壓時間

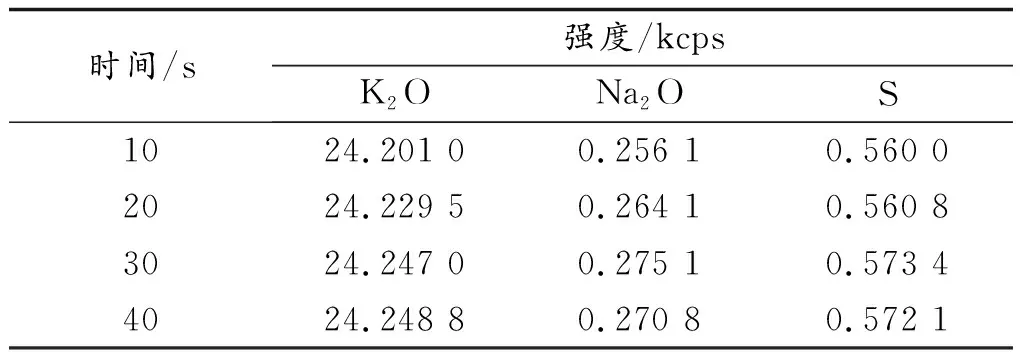

將壓片機的保壓時間分別設定為10、20、30、40 s,取同一鐵礦石試樣,各制得一塊樣片,測量其強度,結果見表4。通過表4可以看出,當壓片機保壓時間超過30 s后,鐵礦石中氧化鉀、氧化鈉、硫組分的強度變化不明顯,故壓片機保壓時間選定為30 s。

表4 保壓時間試驗

2.3 樣品粒度的影響

粉末壓片-X射線熒光光譜法分析中,樣品粒度是影響光譜強度準確測定的一個重要因素,因此考察了樣品粒度對分析結果的影響。

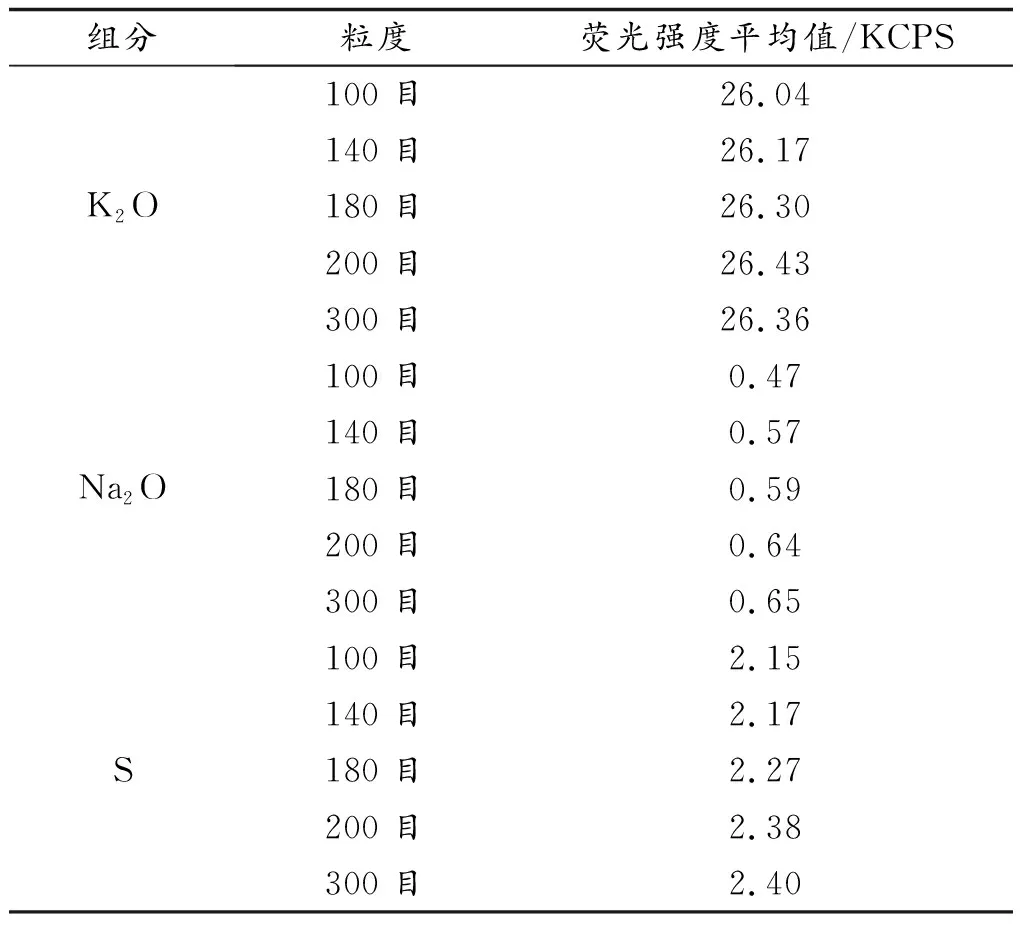

選取一個鐵礦石試樣,研磨至100目(149 μm,下同),混勻后均分為5份,將其中4份分別用瑪瑙研缽研磨至140目(106 μm,下同)、180目(90 μm,下同)、200目(74 μm,下同)和300目(48 μm,下同),得到不同粒度的粉末樣品,每份樣品按照2.1、2.2條件制備樣片,測定熒光強度。結果見表5。

表5 樣品粒度對熒光強度的影響

從表5可以看到:當粒度在200目以上時,粒度影響區別較小,所以把標樣和試樣的粒度均控制在200目左右。

2.4 精密度實驗

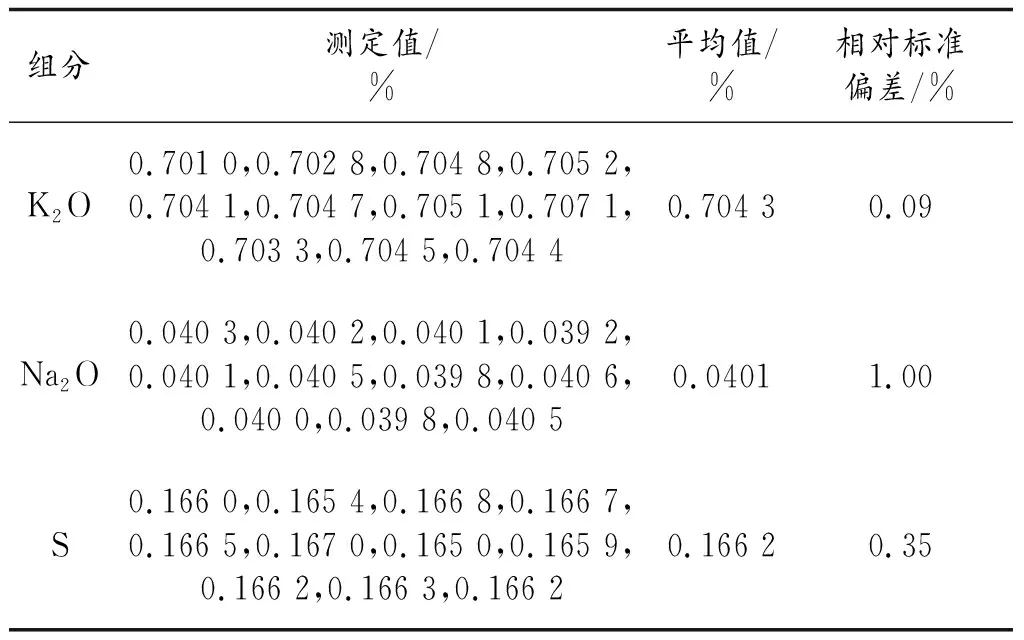

按照實驗方法,對同一個鐵礦石試樣隨機壓制11個樣片,并進行測量,檢測結果如表6所示。

表6 精密度試驗結果

通過表6可以看出,本方法測量精密度較好,能滿足生產分析要求。

2.5 準確度實驗

用未參加校準的鐵礦石標準樣品GBW 07223a、W-88306、93-37來判斷本方法的準確度,測量結果見表7所示。

表7 正確度試驗結果

表7結果顯示,這三個標準樣品的測量值與標準值吻合良好,均在誤差允許范圍內,可滿足日常檢驗要求。

3 結論

本文建立了粉末壓片-X射線熒光光譜法測定鐵礦石中氧化鉀、氧化鈉和硫含量的方法。采用本方法檢測大批量采購的鐵礦石,可縮短分析周期,節約檢測成本,提高分析效率,滿足鋼鐵廠日常生產要求。