高硫鋁土礦微波焙燒脫除黃鐵礦硫

金會心,吳復忠,李軍旗,陳朝軼,劉虹伶,楊黔

(1.貴州大學材料與冶金學院,貴州貴陽,550025;2.貴州省冶金工程與過程節能重點實驗室,貴州貴陽,550025)

高硫鋁土礦的開發利用是降低我國對外鋁土礦資源的高依存度、保障我國氧化鋁工業可持續發展的重要途徑。目前,我國一水硬鋁石型高硫鋁土礦儲量8億t,遠景儲量約20億t,主要分布在河南、貴州、廣西和重慶等地,其中鋁硅比(A/S)為4~7的高硫鋁土礦占一半以上[1-2]。鋁土礦中全硫的質量分數大于0.7%,即為高硫鋁土礦,由于礦石中的硫在拜耳法高壓溶出過程中以S2-,,,等形態存在[3-5],這些形態的硫會增加堿耗、降低產品質量、加速設備腐蝕的進程、蒸發排鹽困難等,嚴重影響氧化鋁生產過程的正常進行,因此,高硫鋁土礦的大規模開發利用必須首先解決脫硫的問題。高硫鋁土礦的脫硫方法主要分為2 大類:一類是鋁土礦溶出前預處理脫硫,主要有選礦脫硫、焙燒脫硫、微生物法脫硫等[6-7];預處理脫硫的優點是可從源頭上減少硫進入生產流程,從而降低硫對氧化鋁生產工序的影響,缺點是生產流程變長,生產成本增加。另一類是氧化鋁生產過程脫硫,即在拜耳法流程中通過添加脫硫劑進行脫硫。過程脫硫可根據硫在氧化鋁生產工序的分布情況適時選擇脫硫部位,缺點是對脫硫劑的要求較高,脫硫效果受鋁酸鈉溶液成分的影響較大[8]。目前,焙燒法不僅能有效脫除硫,改善礦石的溶出性能,而且可消除有機物帶來的危害,逐漸引起了人們的廣泛關注[9],但常規的焙燒脫硫仍存在焙燒溫度高、焙燒時間長、能耗高等問題,因此,尋求低溫、短時高效的焙燒脫硫方式是其發展的必然趨勢。微波是一種波長在0.1~100.0 cm、頻率在0.3~300.0 GHz范圍內的電磁波,具有改善反應條件、加快反應速度、實現不同礦物選擇性加熱的特點,在高硫鋁土礦焙燒脫硫領域有著廣闊的應用前景。黃鐵礦(FeS2)是高硫鋁土礦中的主要含硫礦物,其介電常數高達33.7~81.0,與赤鐵礦(Fe2O3)的介電常數相近,微波加熱時,黃鐵礦的吸波性能明顯優于一水硬鋁石(介電常數為6.5)、高嶺石(介電常數為11.8)的吸波性能[10],并且大多數硅酸鹽礦物(伊利石、云母)、碳酸鹽礦物(白云石、方解石)、含鈦礦物(銳鈦礦、金紅石)等吸波性能差,石英幾乎不吸收微波,從而實現了黃鐵礦快速加熱脫硫的目的。目前,有關高硫鋁土礦微波焙燒脫硫方面的研究并不多,張念炳等[11]對貴州某礦區的鋁土礦進行微波焙燒預處理,當焙燒溫度為400 ℃、焙燒時間為2 min 時,可使鋁土礦中全硫的質量分數從1.39%降低到0.70%以下。黎氏瓊春等[12-13]針對鋁土礦在添加NaOH和Ca(OH)2等添加劑的情況下,研究了微波焙燒條件下復雜多相體系在微波場中的物相轉變規律。LE等[14]分析了微波焙燒對一水硬鋁石-碳酸鈉-氫氧化鈣混合物中鋁提取的影響,研究了不同微波焙燒條件下燒結礦的相組成和浸出性能。以上研究大多關注微波焙燒條件對鋁土礦脫硫效果、溶出效果、物相變化等方面,沒有對微波焙燒脫硫機理進行深入分析。本文作者針對貴州高硫鋁土礦在無任何添加劑的情況下進行微波焙燒脫硫,系統地研究了焙燒溫度、焙燒時間、礦樣粒度、礦樣中硫質量分數、不同焙燒方式等因素對脫硫效果的影響,并結合不同焙燒條件對產物的物相組成、粒度分布、比表面積、介孔變化及顯微形貌等的影響規律,深入分析高硫鋁土礦微波焙燒脫硫機理,以期為高硫鋁土礦微波焙燒脫硫技術的應用提供參考依據。

1 實驗材料及方法

1.1 實驗材料

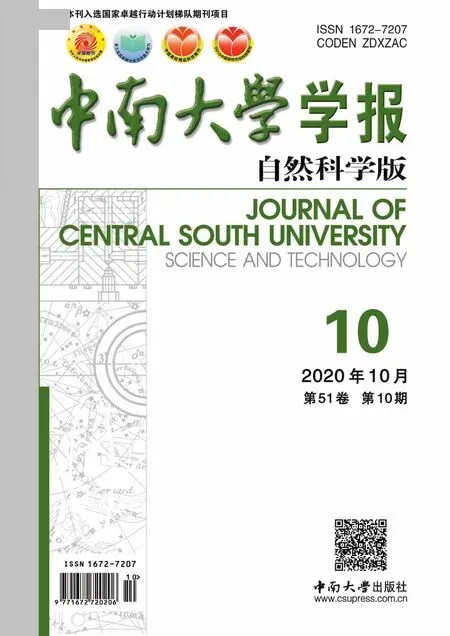

實驗所用的高硫鋁土礦來自貴州某礦區,采集不同硫質量分數的鋁土礦,經過磨礦、配礦后制備5個鋁硅比(A/S)相近、全硫質量分數(wT)不同的實驗所需樣品,其Al2O3質量分數為63.52~68.25%,A/S 為7.23~8.26,wT質量分數為0.93~6.32%,樣品編號及主要化學元素分析結果如表1所示。

表1 高硫鋁土礦的主要化學成分Table 1 Chemical composition of high-sulfur bauxite

選取wT質量分數分別為2.01%和6.32%的BS2和BS5 樣品進行XRD 分析(見圖1),基于XRD 的物相半定量組成分析見表2。由圖1和表2可以看出:樣品的主要物相為一水硬鋁石(AlO(OH)),其次含有伊利石(K0.7Al2(Si,Al)4O10(OH)2)、云母類礦物(KAl3Si3O10(OH)2)、赤鐵礦(Fe2O3)、石英(SiO2)、銳鈦礦(TiO2)等,含硫礦物為黃鐵礦(FeS2);BS5樣品中黃鐵礦的質量分數達到7%,要比BS2 樣品中黃鐵礦的質量分數高1倍以上。實驗所用樣品屬高品位、高鋁硅比、高硫、一水硬鋁石型鋁土礦。

圖1 鋁土礦樣品XRD譜圖Fig.1 XRD pattern of bauxite sample

1.2 實驗操作

在微波輻射加熱情況下分別考察焙燒溫度、焙燒時間、礦樣粒度、礦樣硫質量分數等因素對樣品脫硫效果的影響,并與馬弗爐常規加熱情況下的脫硫效果進行比較。在實驗過程中,考察不同硫質量分數樣品脫硫效果時采用表1中的5個樣品,其他因素實驗所用樣品均采用全硫質量分數為2.01%的BS2樣品,樣品中粒度小于74 μm的顆粒質量分數為85%~90%。將盛有50 g 樣品的瓷坩堝置于微波爐內,設定焙燒溫度和焙燒時間進行脫硫實驗。實驗結束后,取出樣品,對焙燒產物冷卻稱質量,并進行相關分析,計算脫硫率。

1.3 設備及分析儀器

鋁土礦焙燒實驗在長儀微波爐(CY-MU1400CL,湖南長儀微波科技有限公司)中進行,微波輸出功率為0.1~6.0 kW,輸出頻率為(2.45±0.025)GHz,爐膛長×寬×高為15 cm×15 cm×10 cm。主要分析儀器有X線衍射儀(D8 ADVANCE,Bruker AXS 公司)、掃描電子顯微鏡(SU8020 日本日立(Hitachi))和能譜儀(EX250,日本堀場,HORIBA)、激光粒度分析儀(Mastersizer2000,馬爾文公司)和高壓物理吸附儀(ASAP 2460,美國麥克公司)。

表2 鋁土礦樣品物相半定量組成Table 2 Semi-quantitative amount of phase in bauxite samples

1.4 分析及計算

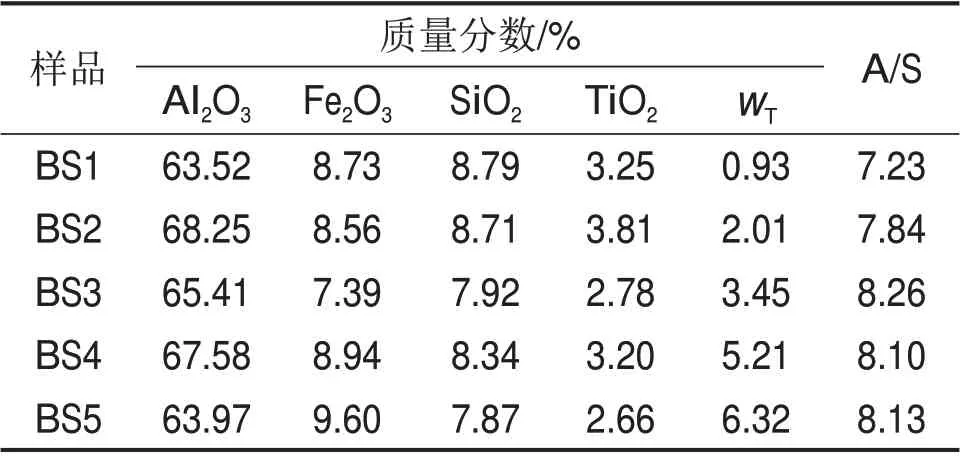

樣品全硫質量分數采用GB 3257.18-1999(燃燒-碘量法)測定。在實驗過程中,計算脫硫率(脫硫率是指鋁土礦焙燒過程中實際脫除的全硫質量分數占鋁土礦中總的全硫質量分數的比值),其計算公式如下:

式中:ηS為脫硫率,%;Q1為焙燒前試樣的質量,kg;Q2為焙燒后試樣的質量,kg;wT1為原礦中全硫質量分數,%;wT2為焙燒礦中全硫質量分數,%。

2 實驗結果與討論

2.1 微波焙燒脫硫效果

2.1.1 微波焙燒溫度對鋁土礦脫硫效果的影響

首先考察微波焙燒溫度對鋁土礦脫硫效果的影響。焙燒溫度的設定是通過調節微波輻射功率來實現的,在相同的時間范圍內,隨微波輻射功率增大,焙燒溫度提高。設定相同的焙燒時間10 min,溫度對脫硫率的影響如圖2(a)所示。結果表明,微波焙燒溫度對樣品脫硫率ηs的影響較顯著;隨著微波焙燒溫度升高,脫硫率逐漸提高,焙燒后產物的硫質量分數wT逐漸降低;焙燒溫度從400 ℃升高到600 ℃,脫硫率從69.22%提高到79.55%,硫質量分數可從原礦的2.01% 降到0.42%,滿足了拜耳法生產氧化鋁對鋁土礦中硫質量分數小于0.7%的要求[15]。溫度對脫硫效果的影響體現了黃鐵礦強的吸波性能,隨微波輻射強度提高,黃鐵礦吸收微波后內部升溫速率加快,在強的微波電磁場極化作用下促使黃鐵礦中Fe—S鍵快速斷裂[16-17],實現S的快速脫除。

2.1.2 微波焙燒時間對鋁土礦脫硫效果的影響

設定微波焙燒溫度為600 ℃,考察時間對脫硫率的影響,實驗結果如圖2(b)所示。從圖2(b)可以看出:微波焙燒時間對脫硫率影響也顯著,焙燒2 min 時,樣品脫硫率接近70%,焙燒產物中的全硫質量分數降到0.7%以下;繼續延長焙燒時間至15 min,樣品脫硫率達到85%左右,焙燒產物中的全硫質量分數可降到0.3%左右。不同礦物材料在微波場下的升溫速率大致可分為初始的物料快速升溫階段和后期的物料緩慢升溫階段[18],本實驗結果也進一步說明在微波輻射加熱初始階段,由于鋁土礦中的黃鐵礦吸收微波,能夠在短時間內使黃鐵礦內部能量較高,促使黃鐵礦的Fe—S 鍵斷裂,使樣品中大部分硫被脫除掉。隨著微波焙燒時間的延長,雖然能夠繼續提高脫硫率,但由于黃鐵礦的數量減少,其他吸波弱的一水硬鋁石、高嶺石等礦物對微波的阻擋作用增強,導致黃鐵礦脫硫反應速率下降,從而使脫硫率提高的幅度減小。

2.1.3 礦樣粒度對鋁土礦脫硫效果的影響

設定微波焙燒溫度為600 ℃、焙燒時間為10 min,考察不同礦樣粒度對脫硫率的影響,實驗結果如圖2(c)所示。結果顯示,礦樣粒度對脫硫率影響不顯著,粒度小于74 μm 顆粒質量分數由5.98% 提高到100%,脫硫率從76.08% 提高到79.89%,提高幅度不足4%。礦樣粒度對脫硫率影響的主要原因可從以下方面考慮:一是在相同樣品質量條件下,對于散裝物料而言,物料粒度越小,氧氣向固體顆粒擴散越快,氣-固反應速度會越快,但在恒溫條件下,不同粒度物料的溫度保持在設定溫度,黃鐵礦吸收微波顆粒內部能量的積聚以及表面熱量的散失趨于平衡,對SO2的生成速率和擴散速率的影響不大;二是有可能在實驗所選取的粒度范圍內,微波體加熱的特性導致礦石顆粒即使較粗,也能迅速發生化學反應,它的脫硫率就已經達到了該試驗條件下的最大值,若要繼續提高脫硫率,只能延長焙燒時間或者提高焙燒溫度。

2.1.4 礦樣硫質量分數對脫硫效果的影響

設定微波焙燒溫度為600 ℃、焙燒時間為10 min,考察不同硫質量分數對脫硫率的影響,實驗結果如圖2(d)所示。結果顯示,在相同微波焙燒條件下,隨著鋁土礦中硫質量分數的升高,脫硫率也隨之提高;當礦石中硫質量分數高達6.32%時,脫硫率接近90%,焙燒產物中的硫質量分數小于0.7%,說明微波焙燒脫硫更適合硫質量分數高的鋁土礦。因為鋁土礦中的黃鐵礦質量分數增大,其他礦物的質量分數就會減少,微波輻射加熱過程中,有更多的黃鐵礦顆粒吸收微波,在內部積聚熱量促使Fe—S鍵斷裂的同時,黃鐵礦顆粒表面溫度升高,與周圍其他吸波弱的礦物顆粒表面形成較大的溫度梯度,加快礦物顆粒之間的熱量傳遞,從而使物料整體的升溫速率加快,有利于SO2的脫除。

圖2 焙燒參數對樣品脫硫率和硫質量分數的影響Fig.2 Effects of roasting parameters on desulfuration rate and sulfur mass fraction

2.1.5 焙燒方式對脫硫效果的影響

比較微波加熱和傳統加熱2種方式下鋁土礦的脫硫效果,采用馬弗爐進行傳統加熱,實驗結果如圖2(e)所示。結果顯示,鋁土礦微波焙燒的脫硫率明顯高于傳統加熱焙燒的脫硫率,在低溫焙燒、較短時間內就可達到較高脫硫率,而傳統馬弗爐加熱溫度為800 ℃、焙燒時間為60 min,脫硫率僅達到55%左右。這是由于傳統的加熱方式是靠燃料燃燒放出的熱量或電能轉化成熱能,通過輻射、對流、傳導等方式傳遞熱量,實現物料溫度從外到內升高。黃鐵礦顆粒表面溫度高而內部溫度低,顆粒表面與O2反應生成SO2氣體的同時,形成的Fe2O3膜層附著在黃鐵礦顆粒表面,降低反應物和生成物的擴散速率。因此,采用傳統加熱方式焙燒脫硫時,需要更高溫度以提高化學反應速率,并保證充足的反應時間才能獲得較高的脫硫率。

2.2 鋁土礦微波焙燒產物特性

2.2.1 物相轉化

高硫鋁土礦微波焙燒產物樣品X線衍射(XRD)分析譜圖如圖3所示,基于XRD 分析的焙燒產物中物相半定量組成如表3所示。從圖3和表3可以看出:當微波焙燒溫度從400 ℃提高到450 ℃,一水硬鋁石(AlO(OH))的衍射峰逐漸變弱,剛玉(Al2O3)的衍射峰逐漸增強,當微波焙燒溫度提高到500 ℃時,一水硬鋁石的衍射峰消失,主峰均以剛玉的衍射峰為主,說明鋁土礦微波焙燒時,在低于500 ℃的溫度下焙燒10 min,就可促使一水硬鋁石相完全脫水轉化為剛玉相;當焙燒溫度提高到600 ℃時,隨著焙燒時間的延長(從2 min 延長至15 min),剛玉的衍射峰強度也逐漸增強,說明提高溫度并延長時間有利于促使剛玉相結晶完善。另外,各樣品中均未檢測到黃鐵礦(FeS2)的衍射峰,也未檢測到其他含硫礦物,說明樣品中大部分黃鐵礦已發生脫硫反應,硫主要生成二氧化硫氣體釋放出來,而未與其他礦物發生固硫反應。

圖3 不同微波焙燒溫度和時間下產物的XRD譜圖Fig.3 XRD patterns of products at different microwave roasting temperatures and time

表3 焙燒產物基于XRD分析的物相半定量組成Table 3 Semi-quantitative amount of phase in roasting products based on XRD patterns

2.2.2 粒度、比表面積及介孔分析

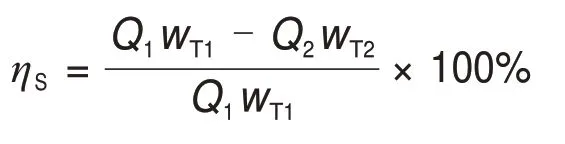

對原礦及微波不同焙燒時間和焙燒溫度下的產物樣品進行粒度和比表面積分析,其結果如圖4所示(圖4(a)中時間為0 min對應的樣品即為原礦樣品)。可以看出,微波焙燒溫度和焙燒時間對鋁土礦焙燒產物的粒度分布和比表面積均會產生一定影響,與原礦相比,焙燒后的產物粒度整體分布均勻,細顆粒占比增加,比表面積大幅提高。

由圖4(a)可見:在鋁土礦焙燒初期,其粒度和比表面積變化最顯著,在600 ℃焙燒2 min,產物的比表面積就從原礦的4.67 m2/g 快速增加到87.20 m2/g,說明焙燒初期,在微波作用下,物料顆粒內部快速加熱,積聚的熱量不能迅速散掉,造成顆粒內部和外部溫差大,再加上顆粒內部脫水及生成氣體產物等的壓力作用下,顆粒發生熱破裂現象,使得顆粒裂隙增多及細顆粒增多,從而導致產物比表面積大幅提高,這為黃鐵礦脫硫反應的快速進行提供了有利條件,微波焙燒2 min就使脫硫率接近70%。隨著焙燒時間的繼續延長,比表面積有下降的趨勢,這可能是因為隨著物料顆粒脫水或相變反應的進行,部分物料顆粒繼續崩裂,但物料相變的晶體結構逐漸趨于完善,孔隙率下降,從而使比表面積有所下降。

另外,從圖4(b)可以看出:當焙燒溫度從400 ℃提高到500 ℃時,產物的比表面積增加較明顯,而當溫度從500 ℃提高到600 ℃時,產物的比表面積增加較少,甚至有下降的趨勢,這說明微波焙燒條件下,適當提高溫度,有利于增大產物的比孔容積(如圖5所示),礦物結構疏松,比表面積增大,礦物顆粒能與空氣充分接觸,給S的脫除提供了空間;而繼續提高溫度,Al2O3結晶逐漸趨于完善,晶體結構變得致密,孔隙率下降,比表面積減小,從而會使硫的脫除速率下降。

圖4 不同微波焙燒時間和溫度下產物粒徑分布特征值及比表面積Fig.4 Particle size distribution parameters and the BET surface area of roasting products at different microwave roasting time and temperatures

圖5 微波焙燒溫度對產物比孔容積的影響Fig.5 Effect of microwave roasting temperature on pore volume of product

2.2.3 樣品SEM-EDS分析

鋁土礦微波焙燒前后的SEM 圖如圖6所示。從圖6可以看出:鋁土礦原礦顆粒結構較致密,微波焙燒后致密的顆粒結構遭到破壞,裂隙明顯增多,呈現出片層狀,結構變得疏松多孔,這一形貌變化進一步解釋了第2.2.2 節中鋁土礦焙燒前后比表面積顯著變化的主要原因。另外,比較于600 ℃焙燒2 min(圖6(b))、于600 ℃焙燒10 min(圖6(c))和于400 ℃焙燒10 min(圖6(d))產物的形貌,可以看出于600 ℃焙燒10 min 的產物片層結構更加明顯,說明在微波焙燒條件下,適當提高溫度和延長焙燒時間,有利于致密顆粒結構的崩裂,從而為鋁土礦中硫的脫除創造有利條件。

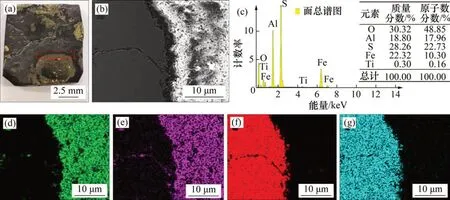

圖6 鋁土礦微波焙燒前后SEM圖Fig.6 SEM pictures of the bauxite ore before and after microwave roasting

為進一步分析微波焙燒條件下黃鐵礦的反應情況,制備鋁土礦的光片,采用SEM-EDS對比分析了光片樣品焙燒前后的變化情況,分別如圖7和圖8所示。從圖7可以看出:選取區域的2 種礦物分界明顯,EDS分析的Fe元素和S元素分布一致,Al 元素和O 元素分布一致,說明選取區域是黃鐵礦和含鋁礦物的交界處。圖8所示為將光片置于微波爐中于400 ℃焙燒10 min 后獲得的樣品的分析結果,可以看出光片焙燒后已碎裂。選取圖8(a)中方框內的碎塊,找到黃鐵礦的區域進行SEM-EDS分析,結果顯示,焙燒后黃鐵礦區域的Al,O,Fe和S元素分布已與焙燒前的明顯不同,Fe元素與O元素的分布一致,而S元素的分布比例較少,這也進一步說明黃鐵礦微波焙燒后發生脫硫反應,生成了鐵的氧化物。

3 鋁土礦微波焙燒脫硫機理分析

微波作為頻率在0.3~300.0 GHz 的一種高頻電磁波,介質加熱是其最主要的加熱方式,而介質加熱的主要原因是偶極子取向極化。偶極子取向極化是指在電場作用下,材料分子的固有偶極矩將沿著電場方向排列,而當電場是高頻交變電場(如微波)時,偶極子取向極化滯后于電場,會引起極性分子旋轉,當這種旋轉行為受到原子的彈性散射或者晶格熱振動等因素阻礙時會引起能量耗散,電磁能轉化為熱能,從而引起物體溫度升高,具有從內到外的加熱特點[19-20]。基于此特點,繪制微波場中黃鐵礦顆粒脫硫的機理模型,如圖9所示。微波加熱鋁土礦時,黃鐵礦等極性物質在偶極子取向極化的作用下,電磁能轉化為熱能,黃鐵礦顆粒內部溫度快速升高,促使黃鐵礦中的Fe—S鍵斷裂,硫離子被大量分離,并不斷地向礦物表面擴散,與空氣結合生成SO2氣體而排除。同時,在脫硫過程中,由于黃鐵礦顆粒內部快速積聚的熱量不能迅速散掉,顆粒內部和外部形成明顯的局部溫差,從而產生熱應力,當這種熱應力達到一定程度時,就會使得顆粒形成不同程度的裂隙,甚至發生熱破裂現象,而裂縫的形成或顆粒的破裂有效促進黃鐵礦的單體解離和增加其有效反應面積,從而為黃鐵礦脫硫反應的快速進行提供了有利條件。

圖7 鋁土礦微波焙燒前SEM-EDS分析Fig.7 SEM-EDS analysis of polished section of bauxite ore before microwave roasting

圖8 鋁土礦微波焙燒后SEM-EDS分析Fig.8 SEM-EDS analysis of polished section of bauxite ore after microwave roasting

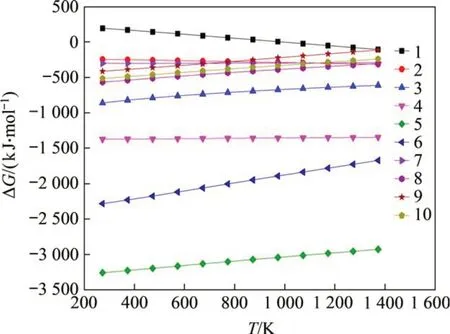

根據FactSage熱力學軟件計算,微波焙燒條件下,鋁土礦中的黃鐵礦可能發生以下脫硫反應:

這些反應的吉布斯自由能變ΔG隨溫度T的變化曲線如圖10所示。從圖10可以看出:除了反應式(1)以外,其他反應的吉布斯自由能變均小于零,反應均可自發進行,且以式(4),(5)和(6)的反應最易自發進行,生成FeO 或Fe2O3,其中生成的中間相FeO 在200~550 ℃時不穩定,會熱分解生成Fe3O4[21]。再結合前面鋁土礦焙燒產物樣品中物相分析,在溫度為400 ℃和450 ℃時的焙燒產物中均檢測到近似磁鐵礦(Fe3O4)的鐵的氧化物衍射峰(Fe2.95O4或Fe2.67O4),而500 ℃以上焙燒產物中Fe2.95O4或Fe2.67O4的衍射峰逐漸消失,Fe2O3的衍射峰出現。這也進一步說明了微波焙燒溫度低時,FeS2與O2不能充分接觸,可能以式(4)所示反應為主;而隨著焙燒溫度提高,O2的擴散速率增加,FeS2能夠與O2充分反應,此時,脫硫反應以式(5)為主,最終生成穩定的Fe2O3相。

圖9 微波場中黃鐵礦顆粒脫硫機理模型Fig.9 Mechanism model of pyrite particle desulfurization in microwave field

圖10 黃鐵礦脫硫反應的ΔG-T曲線Fig.10 Curves of ΔG-T for pyrite desulfurization reaction equation

4 結論

1)高硫鋁土礦微波焙燒脫硫對原料的適應性較好,不論硫質量分數的高低均可將以黃鐵礦形態存在的硫脫除,獲得較好的脫硫效果;微波脫硫具有低溫、短時高效的特點,在溫度為600 ℃,焙燒時間為15 min 時,可將鋁土礦中硫質量分數從2.01%降低到0.32%,脫硫率可達到85%左右。

2)高硫鋁土礦微波焙燒脫硫后的產物粒度整體分布均勻,細顆粒占比增加,顆粒形貌由致密狀呈現出片層狀,結構變得疏松多孔,比表面積大幅提高,孔隙率增加,這些均為黃鐵礦脫硫反應的快速進行提供了有利條件。

3)在微波場中,黃鐵礦等極性物質在偶極子取向極化的作用下,電磁能轉化為熱能,黃鐵礦顆粒內部溫度快速升高,促使黃鐵礦中的Fe—S鍵斷裂,硫離子被大量分離,并不斷地向礦物表面擴散,與空氣結合生成SO2氣體而排除;同時,顆粒內部快速積聚的熱量不能迅速散掉,形成熱應力,使顆粒產生裂隙甚至破裂,有效促進黃鐵礦的單體解離和增加其有效反應面積。

4)在微波場中,黃鐵礦脫硫以4FeS2+11O2→2Fe2O3+8SO2的反應為主,同時,在低溫和氧氣不充足的條件下,會伴隨2FeS2+5O2→2FeO+4SO2及4FeO→Fe3O4+Fe中間反應發生。