鋼-超高性能混凝土組合箱梁彈性彎曲性能試驗研究及解析解

樊健生,王 哲,楊 松,陳 釩,丁 然

(1. 清華大學土木工程系,北京 100084;2. 清華大學土木工程安全與耐久教育部重點實驗室,北京 100084;3. 清華大學水利水電工程系,北京 100084;4. 中電建路橋集團有限公司,北京 100048)

近幾十年來,我國建成了眾多的大跨徑橋梁[1],其中包括有港珠澳大橋等超級工程。然而,工程實踐表明,對于常用的正交異性鋼橋面系或鋼-混凝土組合橋面系,橋面系病害或橋面系自重過大制約著橋梁跨徑的提高[2]。

UHPC 作為一種力學性能優異的新型混凝土材料,近年來在結構工程尤其是橋梁工程中得到越來越多的應用[3 ? 9]。將UHPC 作為橋面板,相比于正交異性鋼橋面,其抗疲勞性能更優,能夠降低疲勞病害;相比于普通混凝土橋面板,UHPC橋面板可做到更小的厚度,使得橋面系自重降低[10]。因此本文研究一種鋼槽梁+UHPC 橋面板的新型組合橋面系,該橋面系有望應用于更大跨徑的橋梁中。

對于鋼-普通混凝土組合箱梁橋面系,國內外已有較多研究[11 ? 19]。主要針對組合箱梁的整體抗彎承載力(加載點必須位于鋼梁正上方)、界面滑移、剪力滯后效應、施工技術等。對于鋼-普通混凝土組合梁的理論分析模型,Newmark 等[20]于1951年提出了考慮界面滑移效應的組合梁解析解;Nie等[21]深入研究了界面滑移效應對組合梁剛度的影響;孫飛飛等[22]推導了同時考慮剪切變形、滑移及剪力滯的工字鋼組合梁的解析解,其模型中并未考慮鋼梁的剪切翹曲;周旺保[23]推導了考慮上述效應的組合箱梁的解析解,但其模型中的鋼腹板剪切變形僅與剪力荷載成正比,并未考慮腹板剪切變形的不均勻分布。

相比于鋼-混凝土組合橋面系,已有的針對鋼-UHPC 組合橋面系的研究偏少。田啟賢等[24]針對正交異性鋼箱梁+UHPC 板的組合橋面系開展了試驗研究,包括鋼-UHPC 組合梁和鋼-UHPC 組合板的靜力性能試驗研究,以及組合橋面系的疲勞性能試驗研究,結果表明該類型橋面系靜力性能及疲勞性能良好。Yuan 等[25]同樣針對該類型的橋面系的局部組合梁開展了疲勞性能試驗研究,結果表明鋪設UHPC 板顯著降低了鋼頂板的應力水平。邵旭東等[26 ? 27]采用試驗和數值模擬方法研究了鋼-UHPC 組合板的整體抗彎及界面抗剪性能。劉誠等[28]研究了鋼-UHPC 組合梁中栓釘連接件的疲勞性能。以上研究中主要研究對象為正交異性鋼箱梁+UHPC 板的組合橋面系,其中的試驗研究大多為梁、板等局部構件層面,橋梁節段尺度的試驗較少;研究方法主要為試驗研究和數值模擬,理論解析研究較少。

本文針對鋼槽梁+UHPC 板的組合箱梁橋面系開展了大比例節段模型試驗,關注組合橋面系整體抗彎性能,并針對彈性受力階段的組合箱梁建立同時考慮剪力滯后、滑移效應以及鋼腹板剪切變形的分析模型,并推導得出解析解,為新型橋面系的工程應用提供參考。

1 試驗方案設計

1.1 試件設計

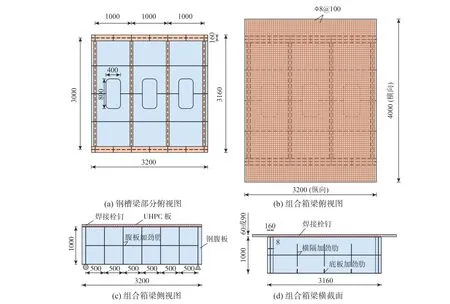

某實際工程橋梁橋面系方案中,鋼腹板間距27 m、橫隔板間距3 m、梁高3 m。在該橋面系方案的基礎上,共設計了2 組鋼-UHPC 組合箱梁構件,編號為CDS-1 和CDS-2,試件整體縮尺比例約為1∶3。然而縮尺后的橋面寬度尺寸仍較大,本試驗重點研究橋面系縱向受力行為,考慮實驗室場地及加載能力的限制,同時兼顧試驗目標,最終減小腹板間距至3 m,使得四邊約束的UHPC板仍滿足單向板條件。

兩個組合箱梁試件均采用UHPC 板+鋼槽梁的截面形式,鋼槽梁設計相同,變化參數為UHPC板厚度,如圖1 所示。鋼槽梁縱向總長度為3.2 m,橫向寬度為3.16 m,高度為1 m,腹板采用8 mm厚鋼板,其余鋼板均為6 mm 厚。箱梁腹板中心間距為3 m,設有水平及豎直加勁肋;橫隔板間距為1 m,同樣設置了雙向加勁肋。相鄰橫隔板之間的底板中間區域作開洞處理,目的是方便觀測UHPC 板底的開裂行為。

UHPC 板縱向長3.2 m,橫向寬4 m,厚度分別為60 mm(CDS-1)和90 mm(CDS-2)。UHPC 板與鋼槽梁的連接采用栓釘連接件,栓釘直徑13 mm、高35 mm,焊接在腹板上翼緣(布置3 列)及橫隔板上翼緣(布置1 列)。UHPC 板中配置雙層鋼筋網,縱橫鋼筋均為 8@100,采用HRB400 級螺紋鋼筋,兩層鋼筋網橫筋在內、縱筋在外,保護層厚度為8 mm。

圖1 試件設計 /mm Fig. 1 Test specimen design

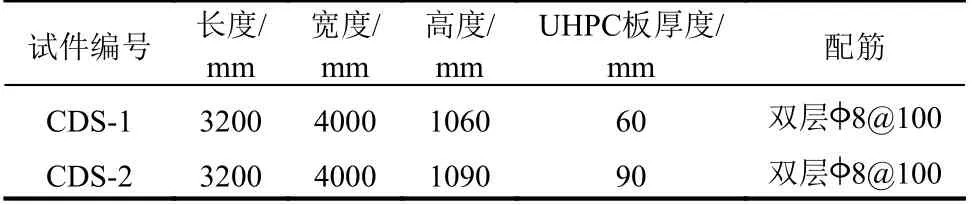

兩個組合箱梁試件的主要設計參數匯總如表1所示。

表1 試件主要參數Table 1 Parameters of specimens

1.2 材料性能

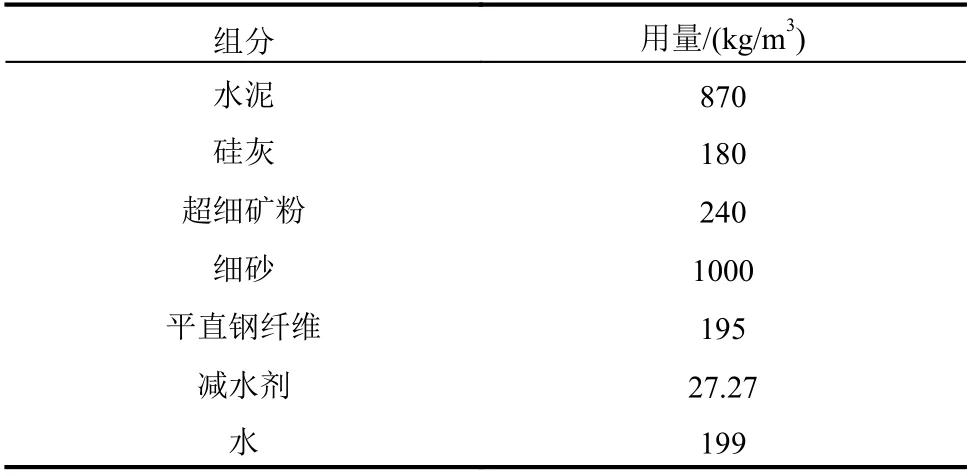

本文中采用的UHPC 配合比如表2 所示。鋼纖維選用長13 mm、直徑為0.2 mm 的平直型鋼纖維,其體積摻量為2.5%。UHPC 采用高溫蒸汽養護,具體步驟為:澆筑結束后覆膜養護48 h,然后放入養護室中90 ℃高溫蒸養48 h。UHPC 抗壓強度采用邊長100 mm 的立方體試塊測得,并按照折減系數0.9 換算為軸心抗壓強度[29];UHPC 軸心抗拉強度采用狗骨試件[30]測得。

表2 UHPC 配合比Table 2 Mix proportions of UHPC

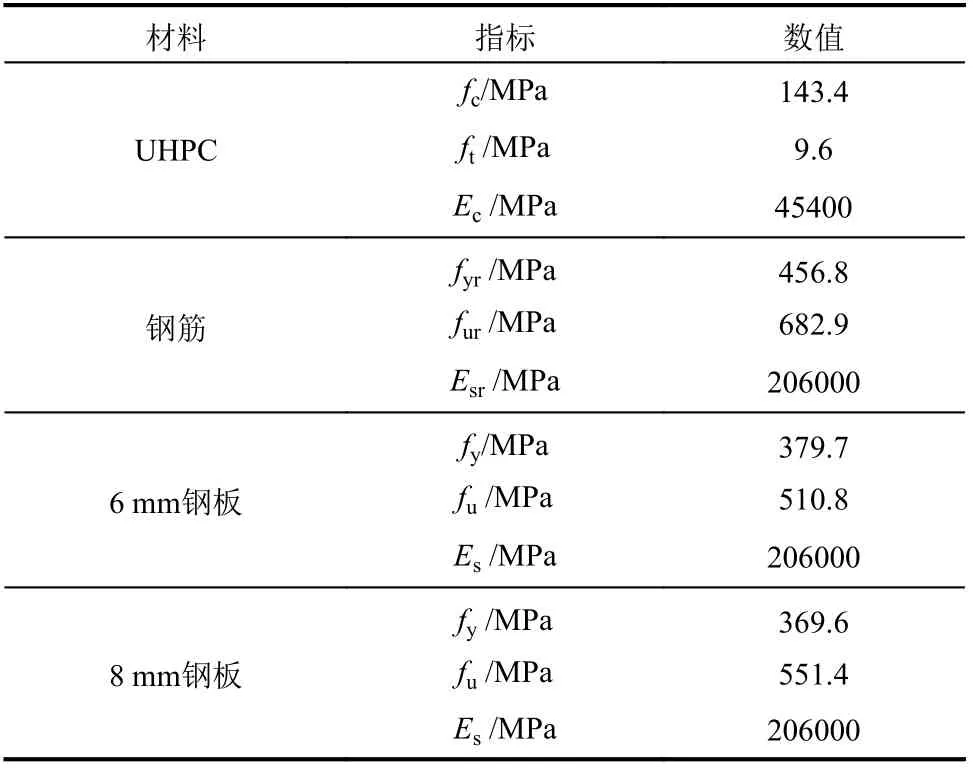

材性試驗測得的UHPC、鋼筋及鋼板的主要力學性能見表3。

1.3 試驗裝置及加載方案

試驗重點關注組合箱梁試件的縱向受力性能,考慮到實驗室加載條件,設計縱向對邊簡支邊界條件,在兩端橫隔板正下方設置支座。

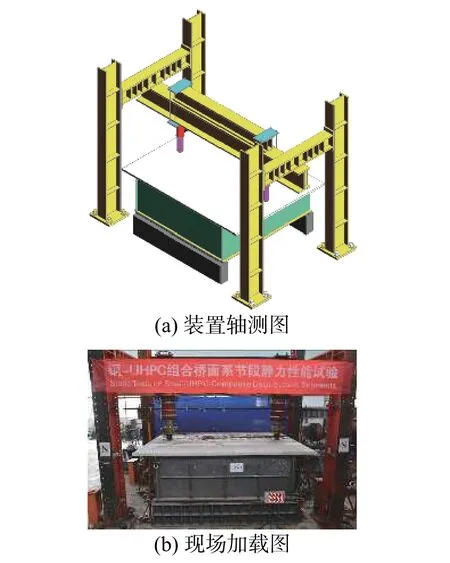

CDS-1 和CDS-2 加載裝置如圖2 所示。加載位置位于兩側腹板跨中正上方,加載點位置墊有100 mm×100 mm 鋼墊板,最大荷載基于精細有限元模型結果確定,不超過有限元模型中鋼板屈服時荷載的85%,且試驗中持續觀測試件各處應變達到全程控制。

為了保證兩處加載點的荷載一致,兩個千斤頂共用同一液壓油路。

表3 材料力學性能Table 3 Material properties

圖2 加載示意圖Fig. 2 Test setup

1.4 測點布置及量測方案

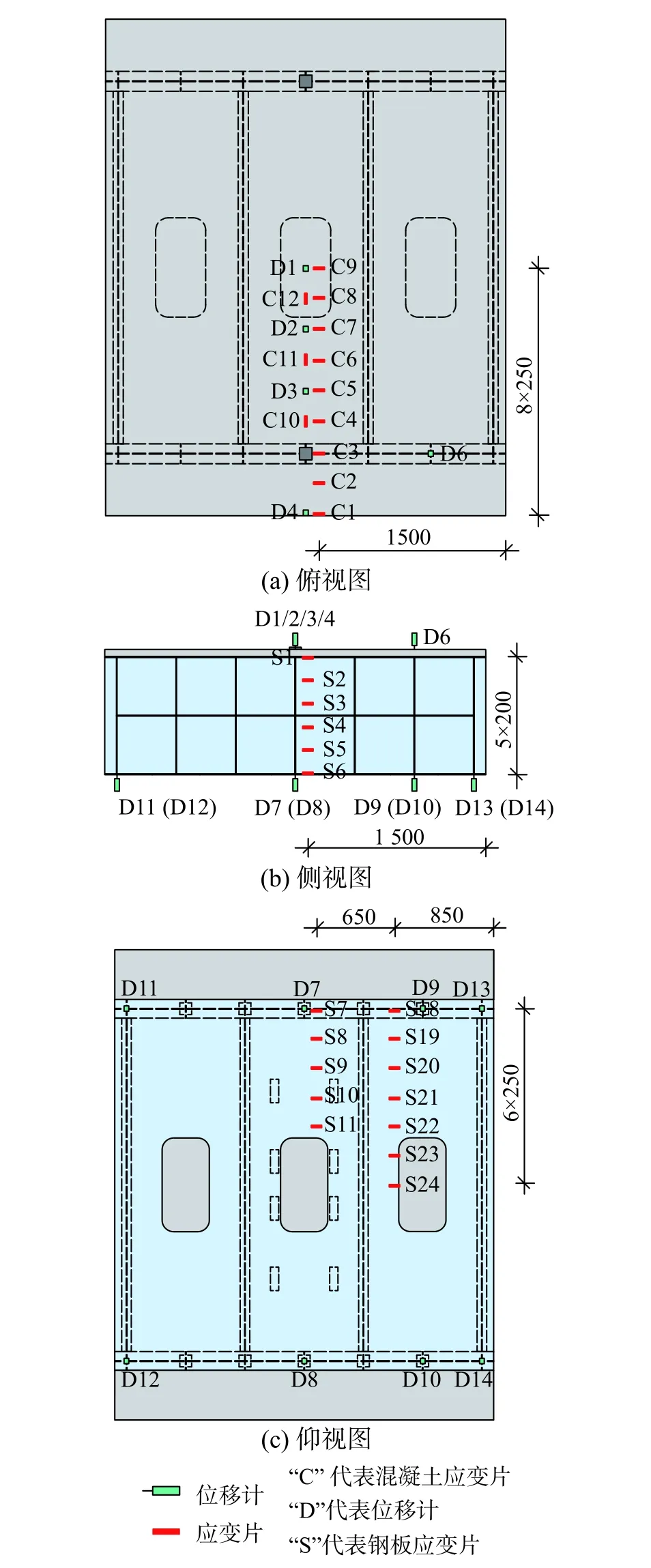

測點布置如圖3 所示。兩個試件的測點布置一致。

2 試驗結果及分析

2.1 荷載-撓度曲線

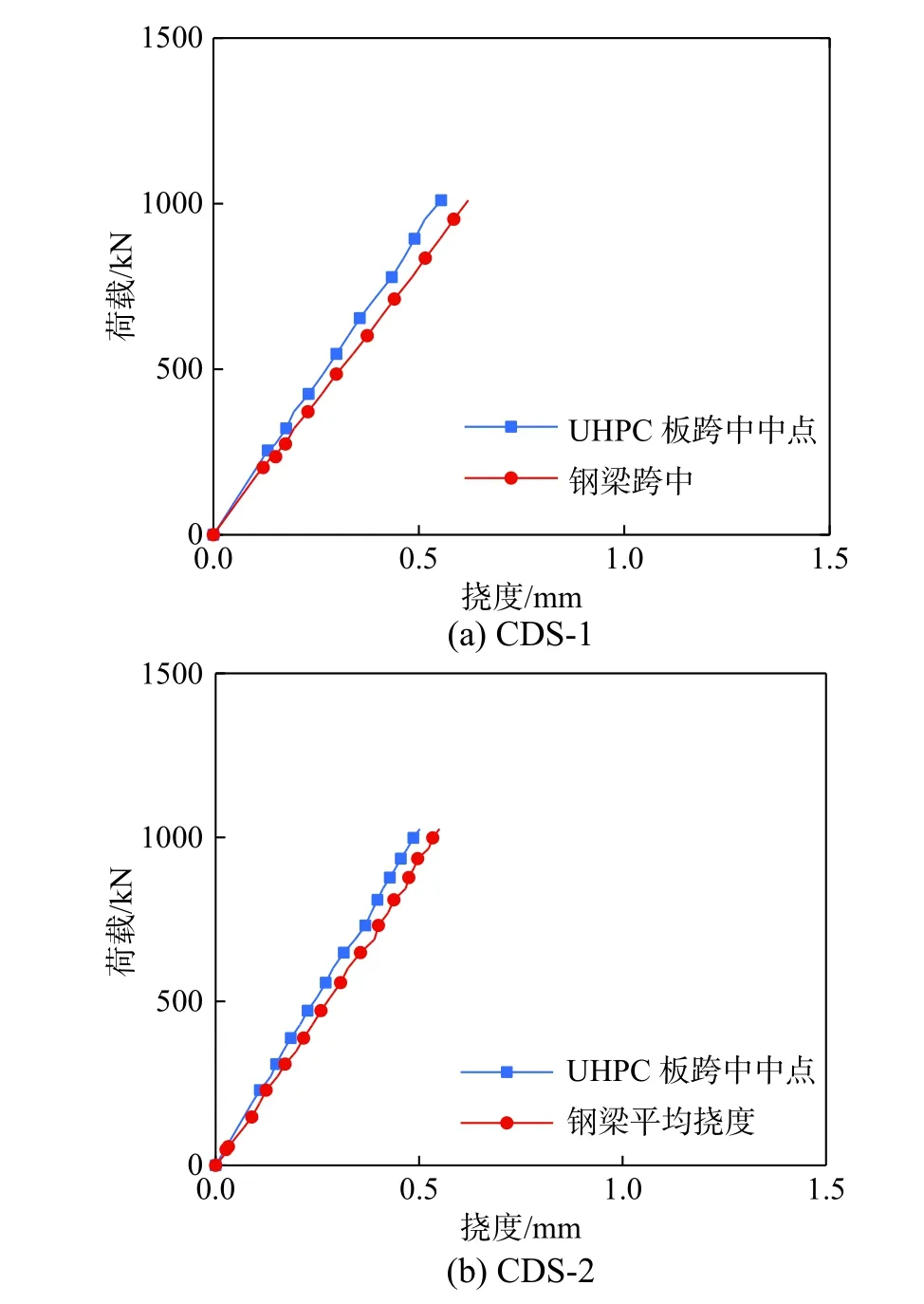

為了保證試件處于彈性階段并且得到可靠的試驗數據,試驗加載至1000 kN(兩個千斤頂各500 kN)停止。試驗測得的總荷載-UHPC 板跨中撓度曲線及總荷載-鋼梁跨中撓度曲線如圖4 所示。由圖可知,荷載-撓度曲線基本均為直線,試件剛度未降低,這表明材料整體處于彈性范圍內。由于加載點位于鋼梁腹板正上方,橫向UHPC 板中點的撓度略低于鋼梁腹板處撓度。

圖3 測點布置圖 /mm Fig. 3 Arrangement of measurement devices

圖4 荷載-撓度曲線Fig. 4 Load-deflection curves

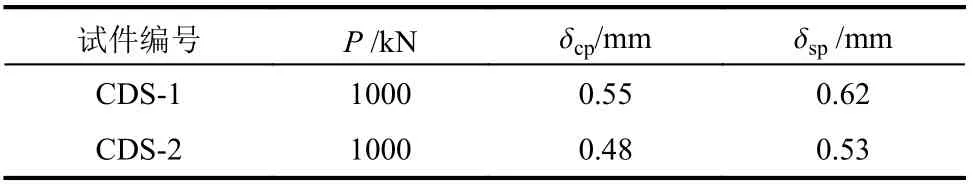

試件的撓度結果列于表4,可知CDS-2 的UHPC板跨中撓度及鋼梁跨中撓度均低于CDS-1。

表4 試件撓度Table 4 Deflection of specimens

2.2 跨中撓度分布

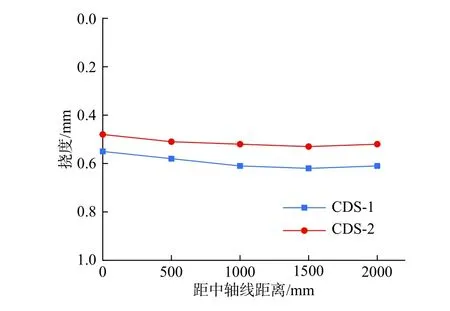

試驗中測量了跨中截面多個測點的撓度,撓度沿橫向分布的形式如圖5 所示。可見加載點撓度略高于其余測點,并且距離加載點越遠,撓度相對越小,但是不同測點間的差值較小,后文進行簡化分析時可忽略該差異。

2.3 跨中應變分布曲線

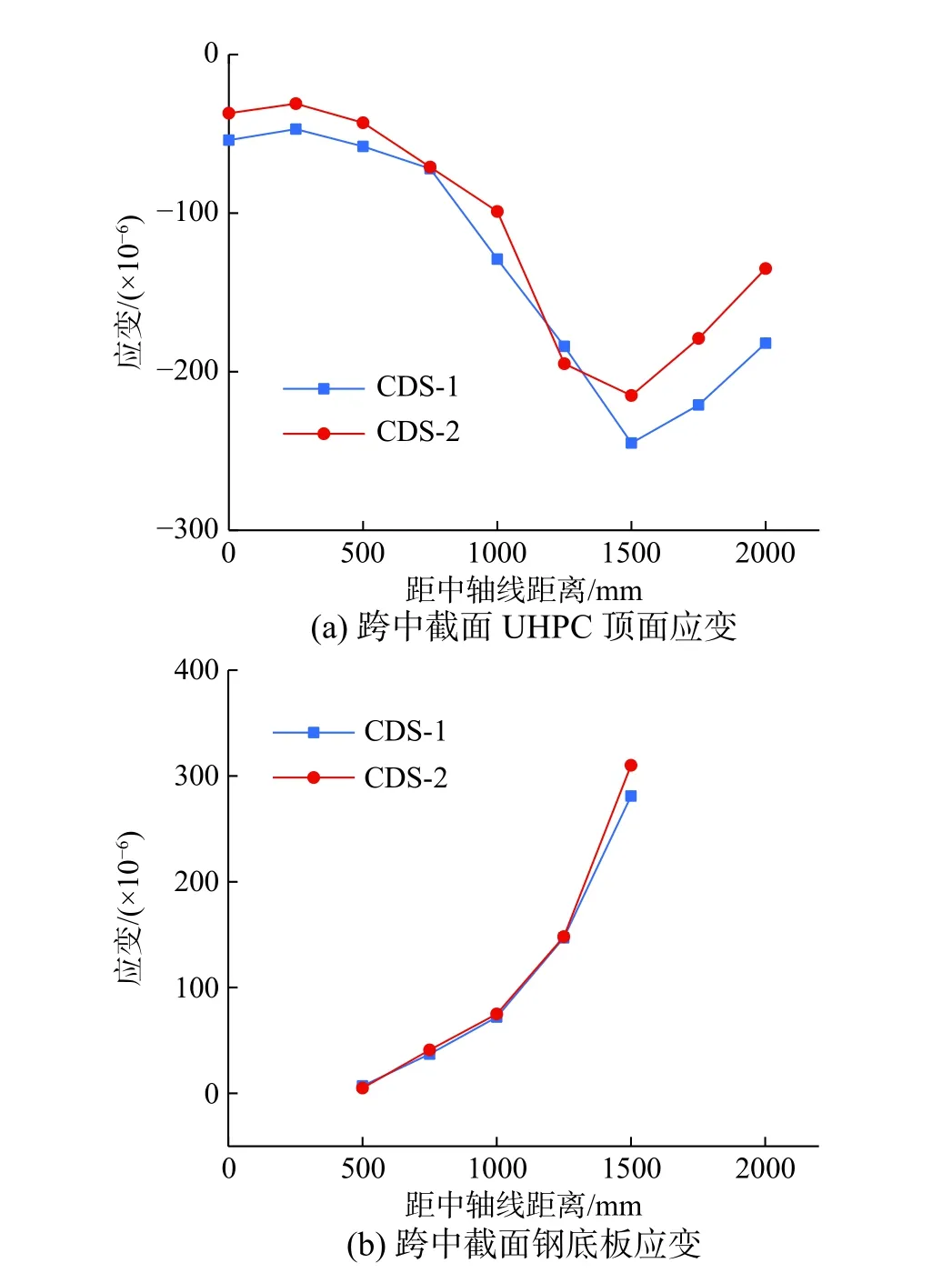

試件主要在跨中附近截面布置了應變片,對于UHPC 板及鋼梁底板的縱向應變,其橫向分布如圖6 所示。由于存在剪力滯后效應,鋼腹板附近的應變較大,應變隨著距鋼腹板距離的增大而減小,截面最大壓應變與最小壓應變之比約為5~7。由圖可知,跨中截面CDS-2 的UHPC 板頂壓應變明顯低于CDS-1,而鋼底板應變較為接近,規律并不明顯,有待理論解析解的進一步對比。

圖5 跨中撓度橫向分布Fig. 5 Transverse distributions of midspan deflections

圖6 縱向應變的橫向分布Fig. 6 Transverse distributions of longitudinal strains

3 組合箱梁解析解

基于本文試驗,建立考慮剪力滯后、界面滑移效應以及鋼腹板剪切變形的組合箱梁分析模型。

3.1 基本假定

本文后續分析的開展基于以下假定:

1)由于混凝土板的厚度相對于其他方向的尺寸一般較小,因此對于混凝土板忽略其面外剪切變形;

2)鋼梁上翼緣尺寸相對較小,將其與鋼腹板統一考慮;

3)分析結構在彈性階段的變形,混凝土、鋼材、界面連接件的本構均為線彈性、位移可簡單疊加;

4)忽略混凝土板與鋼梁之間的豎向分離;

5)混凝土板的變形與鋼梁的變形分別滿足平截面;

6)忽略鋼腹板剪切變形對于界面滑移的影響。

3.2 分析模型

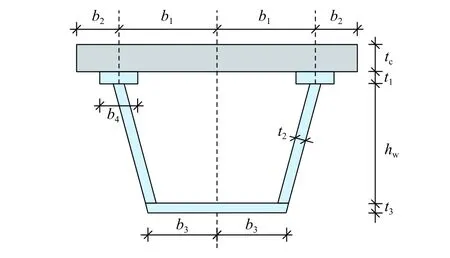

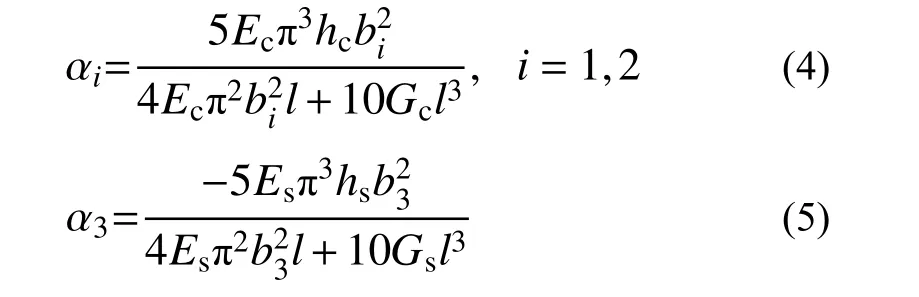

針對如圖7 所示的常見的鋼槽梁+混凝土板的組合箱梁截面進行分析,圖中b1、b2、b3、b4、tc、t1、t2、t3、hw分別表示鋼腹板間混凝土板寬度的一半、懸臂混凝土板的寬度、鋼腹板間鋼底板寬度的一半、鋼梁上翼緣寬度、混凝土板厚度、鋼梁上翼緣厚度、鋼腹板厚度、鋼底板厚度和鋼腹板高度。

圖7 典型組合箱梁截面Fig. 7 Typical section of composite box girder

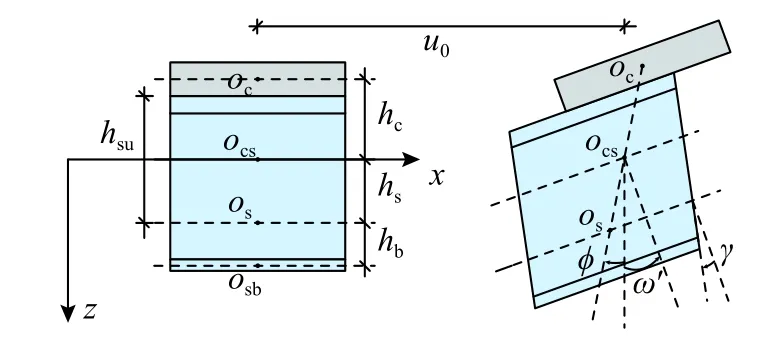

取組合箱梁中的微單元,分析其變形特征,單元變形前后如圖8 所示。圖中oc、ocs、os、osb分別表示混凝土板形心軸位置、組合換算截面中和軸位置、鋼梁形心軸位置、鋼底板形心軸位置,hc、hs分別表示混凝土形心軸和鋼梁形心軸距組合換算截面中和軸的距離,hb、hsu分別表示鋼梁形心軸距鋼底板形心軸和組合梁界面的距離。建立如圖8 所示的直角坐標系,x軸平行于組合梁長度方向,以支座位置為零點,且經過ocs;z軸垂直于混凝土板平面,且正方向為oc指向os;y軸以鋼梁對稱軸平面的位置為零點。

圖8 分析模型Fig. 8 Analytical model

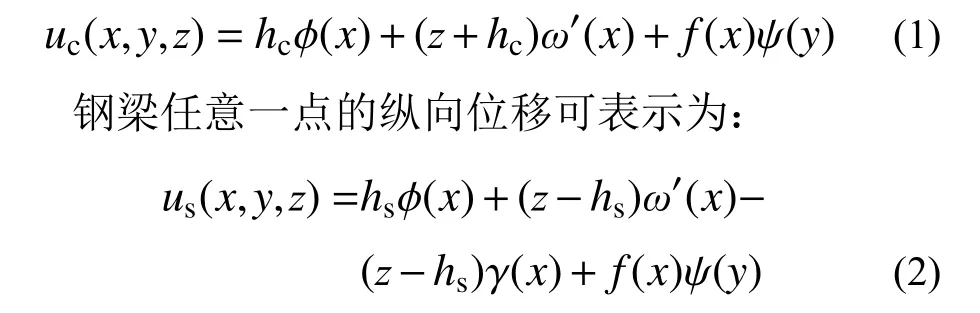

在豎向荷載作用下,組合箱梁發生變形,組合箱梁任意一點的位移主要由界面滑移導致的位移、組合箱梁撓曲導致的位移和剪切變形(包括翼板剪力滯后以及鋼腹板剪切)導致的位移三部分組成。假設ocos在xz平面內的轉角為 ?(順時針為正),組合梁豎向撓度為ω(與z軸反向),鋼梁在xz平面內的剪切應變為γ(順時針為正),xy平面內的剪力滯翹曲位移(與x軸同向)強度函數為f(x)、翹曲位移形函數為ψ(y)。則混凝土板任意一點的縱向位移可表示為:

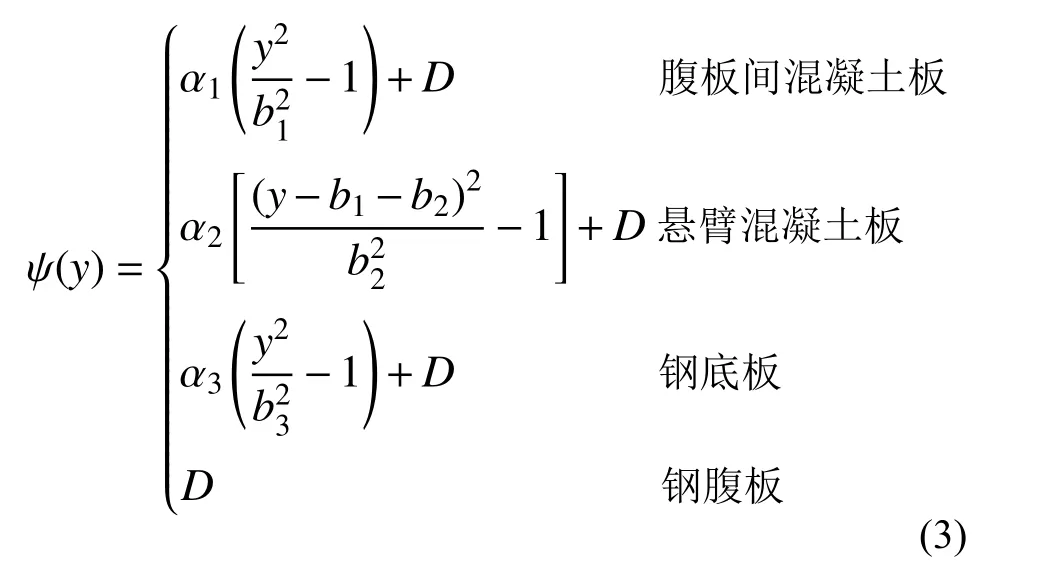

根據Sun 等[31]的研究,剪切翹曲形函數采用二次函數形式已經相當精確,因此本文選取以下形式的形函數:

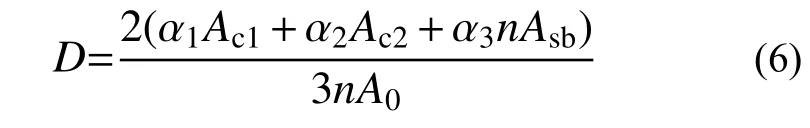

式中:α1、α2、α3為翹曲形函數相對幅值;D為考慮軸力自平衡的軸向均勻位移,為確定上述未知參數,參考文獻[32]中的方法,由最小勢能原理,求得:

式中,Ec、Gc、Es、Gs、l分別為混凝土彈性模量、混凝土剪切模量、鋼板彈性模量、鋼板剪切模量、組合箱梁跨度。

由軸力自平衡,得到:

式 中,n=Es/Ec,Ac1=2b1tc,Ac2=2b2tc,Asb=2b3t3,A0為換算截面面積之和。

3.3 勢能表達式

忽略板件的面外剪應變,求得箱梁各點的應變為(為縮短篇幅,后文中所有導數符號均表示對x求導,所有以x為自變量的函數均寫成簡化形式,例如f′表示df(x)/dx):

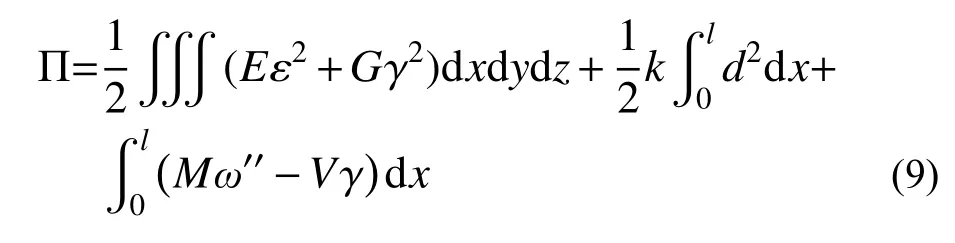

根據虛功原理,組合箱梁的總勢能表達式為:

式中,k為單位長度的界面剪切剛度。

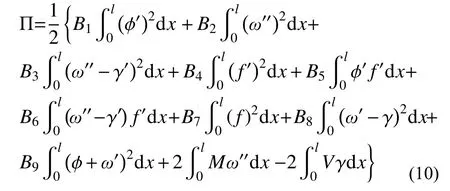

將式(7)和式(8)代入式(9),得到:

式中,B1~B9由截面特性決定,由于表達式篇幅較長,此處不展開。

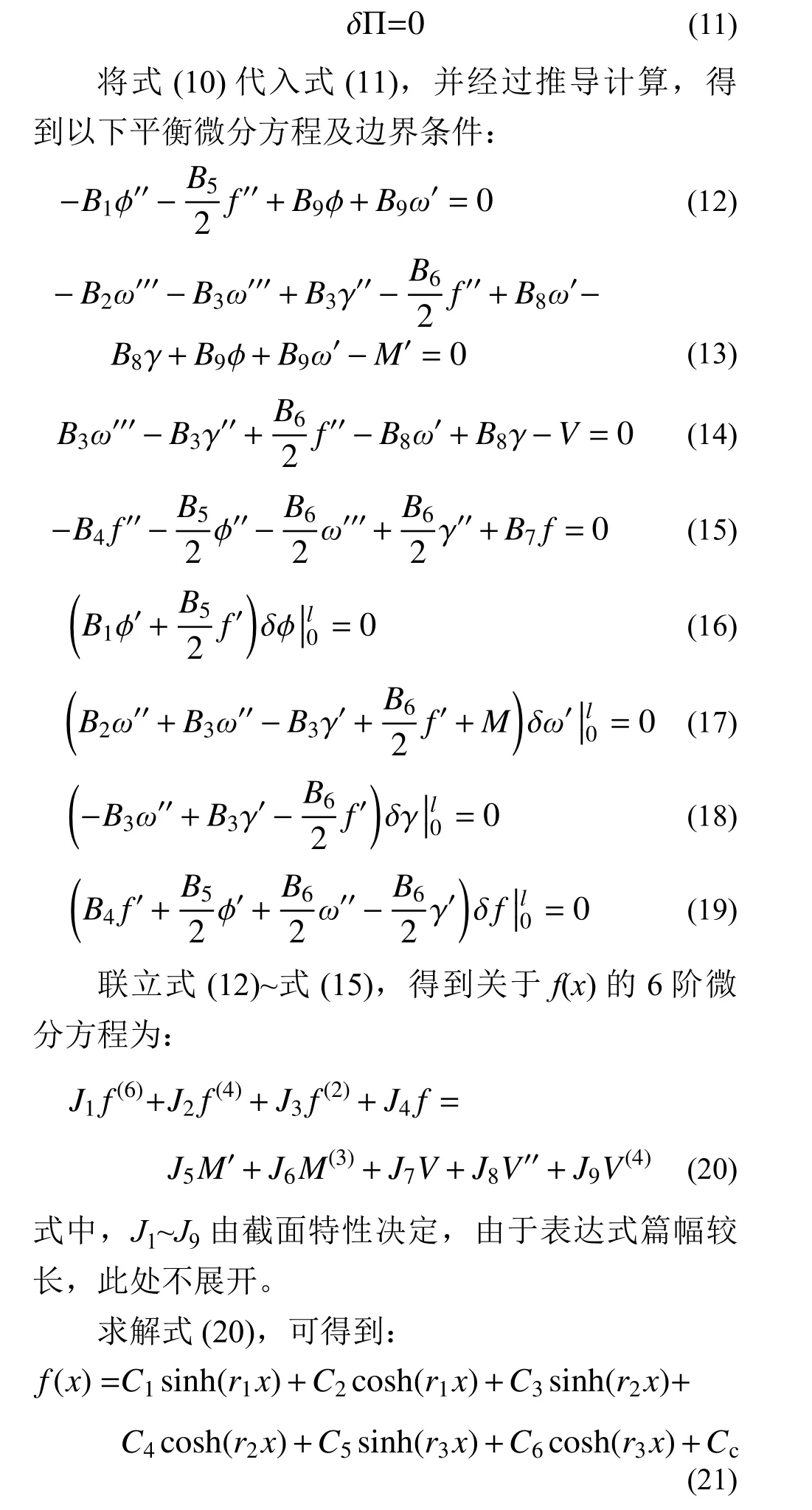

3.4 平衡微分方程及求解

根據最小勢能原理,在一切“可取位移”中,彈性體的真實位移應使其總能量取最小值,則對總勢能求變分,有:

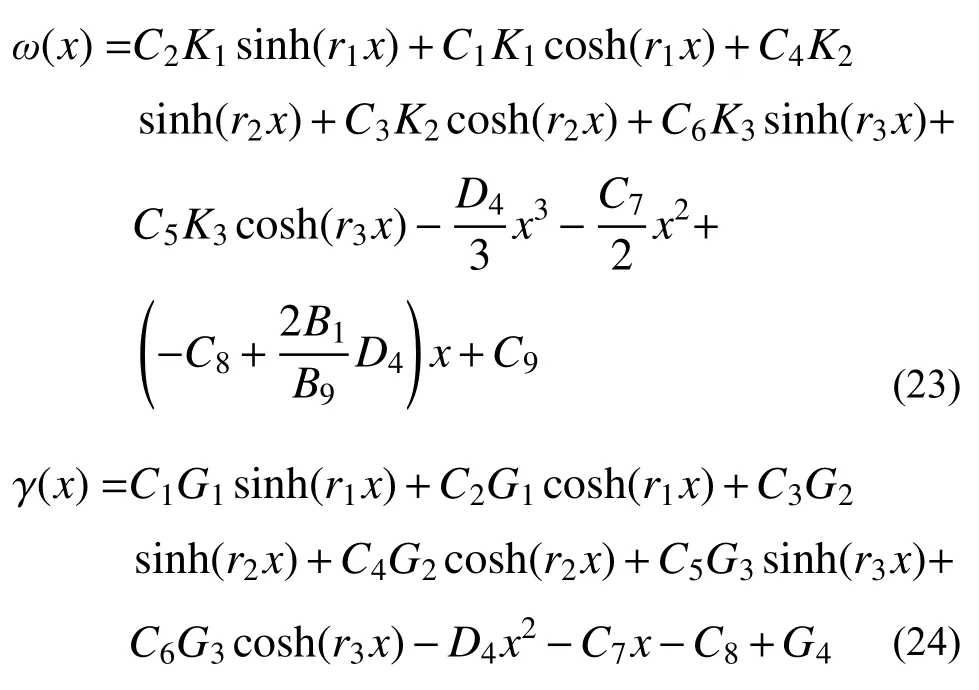

式中:C1~C6為待定系數,需要由位移、變形等邊界條件確定;Cc是僅與截面形式和荷載條件有關的系數;r1~r3僅與J1~J4相關;上述求解過程較為簡單,此處不贅述。

將式(21)代入式(12)~式(15),可得:

式中:D1~D4、K1~K3、G1~G4是僅與截面形式和荷載條件有關的系數;C7~C9為待定系數,需要由位移、變形等邊界條件確定。

3.5 解析解的驗證

基于本文試驗,考慮組合箱梁的變形,由于試件及邊界均具有對稱性,因此只需考慮0≤x≤l/2 的半跨箱梁。外力V(x)=P/2。

對于跨中單點加載的簡支梁,顯然可得以下邊界條件:

將式(21)~式(24)代入式(25)和式(26)的邊界條件,可求得系數C1~C9的值。

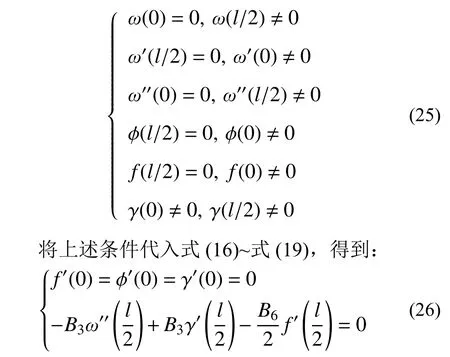

計算總荷載P=1000 kN 時的試件變形,并驗證文獻[11]中不考慮腹板剪切變形的方法。如圖9所示為跨中截面縱向應變沿橫向的分布情況,本文解析解與試驗值基本吻合,而不考慮腹板剪切的解析解明顯低估了縱向應變大小,主要原因是本文試件的跨高比相對較小,腹板剪切變形不可忽略。但試驗值未能完全落在解析解的曲線上,原因主要包括:1)解析解存在較多的假定,實際構件中受力情況復雜,理論推導無法完全準確地描述構件的行為;2)試驗的應變測量本身具有一定誤差,該誤差包括不可避免的系統誤差以及難以預測的偶然誤差;3)為了滿足觀測需求,實際構件在鋼底板做開洞處理,增加了構件受力的復雜性。

圖9 跨中縱向應變分布的解析解與試驗值對比Fig. 9 Comparison between analytical and experimental longitudinal strain distributions in midspan

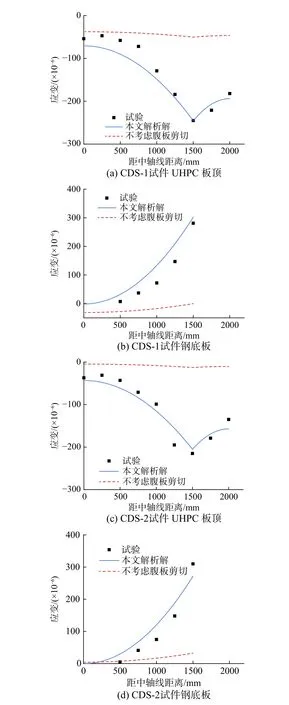

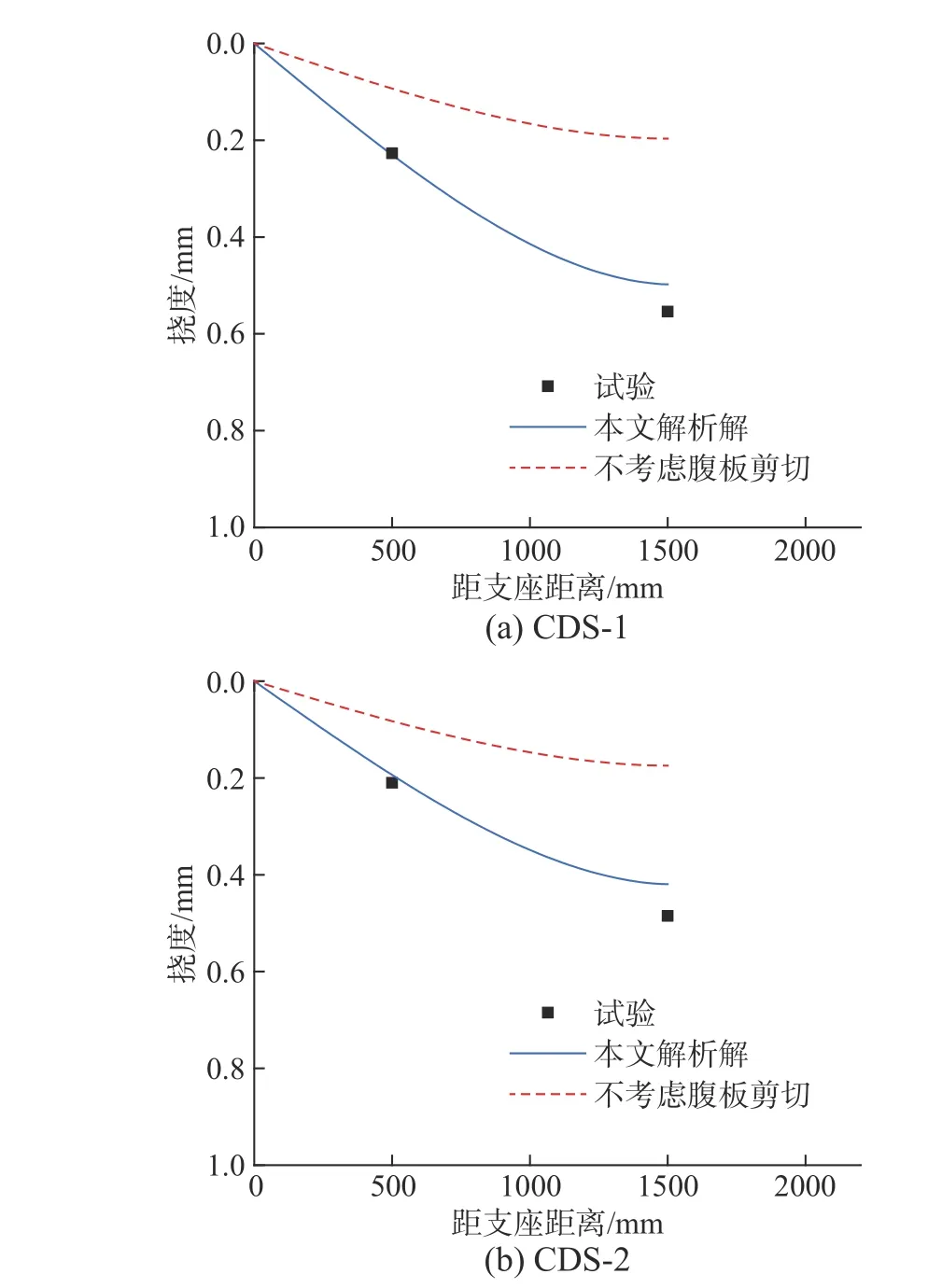

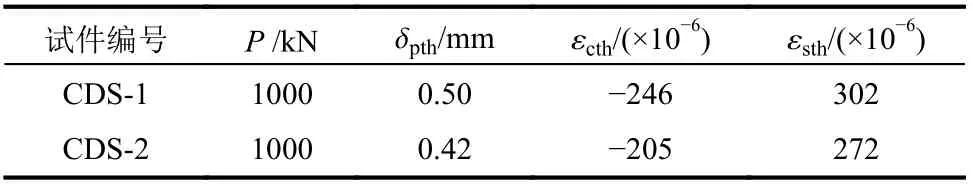

圖10 所示為P=1000 kN 時組合箱梁撓度沿縱向的分布情況,可見不考慮腹板剪切的解析解預測效果較差。對于試件CDS-1,實際跨中撓度為0.55 mm,本文解析解撓度為0.50 mm,誤差約為9.1%;對于試件CDS-2,實際跨中撓度為0.48 mm,本文解析解撓度為0.42 mm,誤差約為12.5%。實際試件中鋼底板共有3 處開洞處理,解析解無法考慮該實際情況,因而撓度的計算存在一定低估。

圖10 箱梁撓度的解析解與試驗值對比Fig. 10 Comparison between analytical and experimental deflections of box girder

匯總理論模型結果如表5 所示,可知相同荷載下,UHPC 板厚越大,組合梁跨中撓度越小、UHPC 板和鋼底板應變水平越低。

表5 理論模型主要結果Table 5 Main results of theoretical model

4 結論

本文通過大比例試驗,針對新型鋼-UHPC 組合箱型橋面系開展了研究,并推導考慮剪力滯后、滑移效應以及鋼腹板剪切變形的組合箱梁解析解,得出以下主要結論:

(1) 集中荷載作用下,剪力滯效應較為明顯,UHPC 跨中截面縱向壓應變的最大值與最小值之比約為5~7;

(2) 相同荷載下,隨著UHPC 板厚增加,鋼-UHPC 組合箱梁的剛度提高,UHPC 板和鋼梁應變和應力水平均降低;

(3) 加載點位于鋼腹板正上方的工況下,組合箱梁撓度的橫向差異較小;

(4) 跨高比較小的情況下,鋼腹板剪切變形不可忽略,與僅考慮剪力滯后和滑移效應的模型相比,考慮剪力滯后、滑移效應以及鋼腹板剪切變形的組合箱梁解析解與試驗值吻合更好,誤差相對較小。