全自動筒子紗印染線天軌機器人調度策略研究

(東華大學 機械工程學院,上海 201620)

0 引言

作為“從傳統走向現代”的印染產業被稱為“新朝陽產業”,其發展前景極為可觀[1]。而印染企業中,染色加工又是企業生產的核心[2]。隨著市場需求對紡織產品各方面性能要求的不斷提高,筒子紗染色在我國日益普及。國外學者Brahmadeep[3]通過仿真技術比較研究了紡織紗線退繞裝置的手動和自動配紗裝置;國內學者Yao J[4]對棉織物靛藍染色系統的優化;Zhou X H[5]對印染生產過程中存在的設備間切換成本和設備瓶頸等問題進行了研究分析與優化;戴智杰[2]基于遺傳算法研究了浸染生產排缸策略;王婷[1]研究了印染排缸模型并開發了相應軟件;劉琳[6]等研究了筒子紗數字化自動染色成套技術與設備。染缸染色加工周期長、能源消耗大、資源約束多、隨機性高。現如今隨著科技水平的發展,生產線自動化程度大大提高,因此全自動筒子紗印染生產線也開始引入眼簾,我國第一條全自動筒子紗印染生產線現已投產[7]。對于全新的自動化生產線,其工藝研究研究甚少,相關領域中,孫影慧[8]基于Flexisim對服裝混合流水線進行了研究;延淵淵等[9]對汽車連桿生產線進行了仿真優化研究;Xu Z等[10]基于eM-Plant找到了機械加工生產線的瓶頸。因此通過開發仿真平臺研究生產線的運行狀況進而通過得出的數據優化并改進其生產工藝具有很重要的研究與實際價值。

全自動筒子紗印染生產線屬于新興生產線,目前鮮有學者研究其工藝及影響參數,因此對于該生產線仍有很多待研究的問題。該生產線由于染缸數量多、染色品種不一等問題,存在某時段天軌機器人需要處理多臺待處理的染缸,因而提高天軌機器人效率,提升染缸利用率對企業提高產能具有重要意義。

1 全自動筒子紗印染系統

1.1 布局及工藝分析

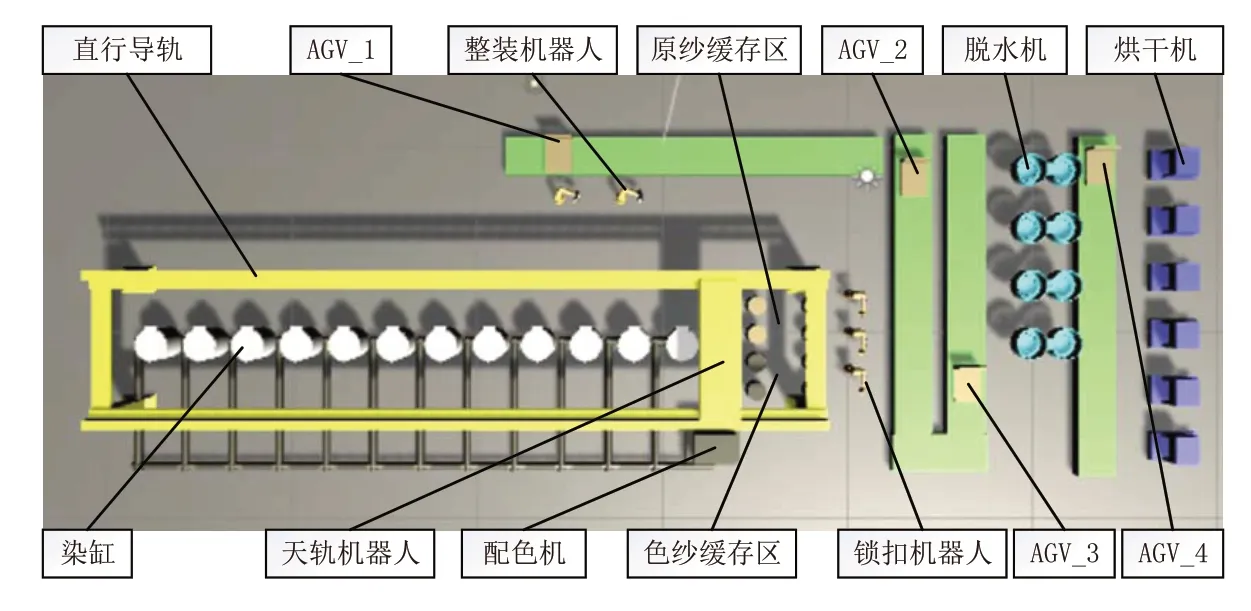

本文以山東某印染企業筒子紗印染生產線為對象進行研究分析,其產線的設備布局如圖1所示。由直行導軌、天軌機器人、染缸、整裝機器人、鎖扣機器人、配色機、脫水機、烘干機、緩存區等組成。本文對全自動筒子紗印染工藝進行功能分析,可將其劃分為備紗,取紗,染紗,送紗、落紗五部分。

圖1 設備布局俯視圖

備紗:當原紗(等待被染色的紗)緩存區紗的個數少于4個時,AGV_1將整裝好的紗送至AGV_2處,再由AGV_2將紗運送到原紗緩存區進行裝鎖扣。

取紗:當有染缸處于空閑狀態時,天軌機器人需要運動到Home_2(Home_2位置如圖5所示),然后天軌機器人縱移部件從零位運動到原紗緩存區,此時天軌機器人升降部件下降取到待染紗線,天軌機器人升降部件升起隨縱移部件回到零位之后再跟著橫移部件運動到染缸位置,再由天軌機器人升降部件將其放置到染缸內部。

染紗:籠紗被放置到染缸內部后,染缸開始準備染紗,待染缸染色完畢,則等待天軌機器人來處理。

送紗:染缸內紗線染色完成后,天軌機器人橫移部件需要運動到染缸位置,由升降部件將其從染缸內部取出,然后橫移部件將其轉運到Home_2,再由縱移部件將其運送到色紗(染好顏色的紗)緩存區,升降部件完成放置紗線的任務。

落紗:AGV_3將紗線運送到脫水區進行脫水,之后再由AGV_4將脫水完成的紗線運送到烘干區由烘干機進行射頻烘干。

1.2 系統影響參數分析

全自動筒子紗印染生產線影響因素繁多。本文將其概括為生產線參數、設備運動參數和調度策略。

生產線參數:本文研究的參數主要包括染缸數量,16臺、24臺、36臺、48臺,36較為常見;染缸排布間隔,2米、2.5米等;初始染缸排缸間隔(與染缸大小有關),10分鐘、15分鐘、30分鐘等。

設備運動參數:天軌機器人運動速度、鎖扣機器人速度、整裝機器人速度、脫水機速度、烘干機速度、染缸染色速度、左右交接時間等。

控制策略:先到先得,即順序處理;按特定順序處理;優化路徑處理。

2 仿真平臺開發

為研究全自動筒子紗印染天軌機器人調度策略及檢驗理論優化結果的可靠性,本文基于Unity3D開發了仿真平臺來驗證。對仿真平臺進行功能分析,主要包括以下四個模塊。

2.1 數據驅動模塊

數據驅動模塊主要完成生產線相關模型、變量、場景、邏輯位等的初始化。該模塊通過參數輸入面板輸入仿真必要參數進而實例化真實的生產線,初始化輸入面板如圖2所示。本文建立的仿真系統根據研究者輸入的數據生成對應規模的全自動筒子紗印染生產線。研究人員可以在輸入面板輸入根據實際要研究的參數,染缸數量,AGV小車速度,天軌機器人速度等,點擊確定之后便會生成期望的場景,圖1為場景示例圖。

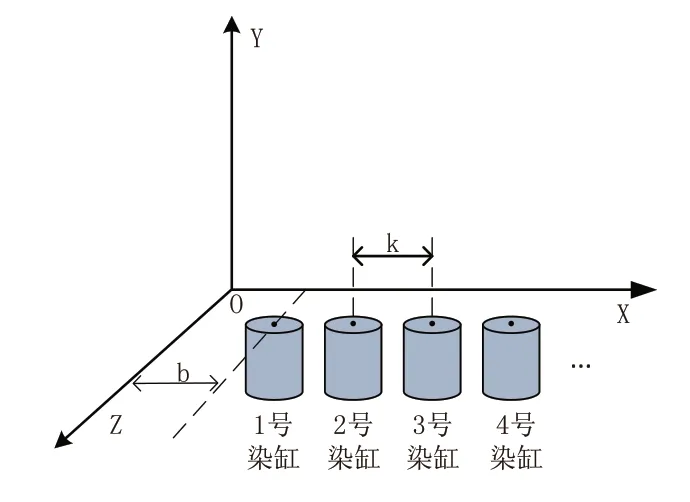

要實現數據驅動生成場景,首先要建立場景中所有物體的位置坐標模型,本文建立的染缸坐標模型如圖3所示,其中染缸排布方向為X軸,垂直染缸排布方向為Y軸,則Z軸方向垂直于染缸所在平面。由于染缸間距k從輸入面板獲取,所有染缸位置坐標隨染缸個數變化,函數x=k*i+b可準確定位染缸位置,其余物體的場景坐標以染缸為參考確定。

根據場景中物體三維坐標模型,使用GameObject.Find(“name”)函數根據物體的名字在預制體庫中找出對應的預制體,再使用Instantiate函數生成物體,最后設置其相關屬性,如父子關系,顏色,旋轉角度等。

圖2 初始化輸入面板

圖3 染缸坐標模型

2.2 時間模塊

該生產線生產過程中存在大量的交接與等待過程,因此需要很多定時操作來完成相應工藝,本文在研究過程中專門設計了18個定時函數來實現定時操作。包括整裝機器人整裝、左交接、右交接、染色、脫水、烘干等過程。

2.3 數據存儲模塊

建立該生產線主要目的是進行工藝分析與優化,因此需要保存生產線的運行狀態,所以需要數據存儲模塊來記錄運行過程中的實時數據。本文基于SQLServer數據庫建立了本地數據庫,同時建立了兩個表格來存儲重要數據信息。

2.4 運動總控模塊

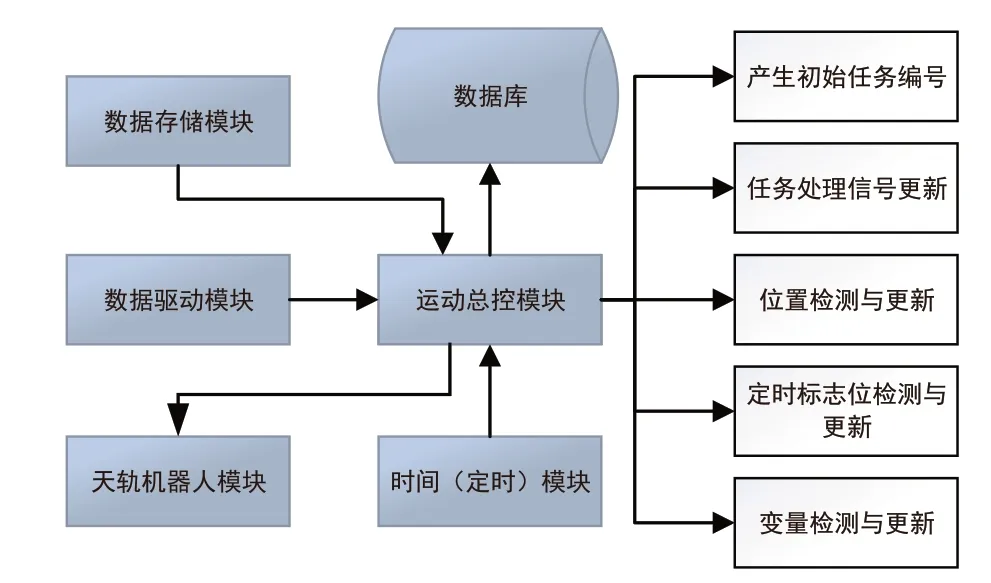

運動總控模塊是整個仿真系統的核心模塊,其負責整個生產線的運動調度。該模塊主要功能是控制機器人進行任務處理,更新相關標志位等,該模塊調用邏輯如圖4所示。

圖4 運動總控模塊調用邏輯圖

1)機器人任務處理

全自動筒子紗印染生產線包括天軌機器人、整裝機器人、鎖扣機器人和四個AGV小車。

天軌機器人:當染好信號任務隊列中的任務個數大于0時,天軌機器人自動取出第一個任務編號并前往對應染缸的位置取出染色完成的紗線,先將其運送到色紗緩存區,天軌機器人再運動原紗緩存區取到待染色的紗線,隨后將取到的紗線運送到染缸,即完成一次任務處理。

整裝機器人:整裝機器人負責將單卷紗線裝在紗籠上。

鎖扣機器人:鎖扣機器人負責給整裝完成的籠紗裝上鎖扣。

AGV:AGV_1負責將整裝機器人完成裝籠的紗運送到中轉區域;AGV_2負責將中轉區的紗運送到鎖扣機器人處;AGV_3負責將染色完成的紗線運送到制定的脫水機處;AGV_4負責將脫水完成的紗運送到烘干機處。

2)信號檢測與更新

信號檢測與更新在運動總控模塊中至關重要,其確定機器人的運動狀態。此處不僅包括任務隊列的信號檢測與更新,還包括位置標志位、定時標志位、運動標志位和相關變量的更新與刪除。

3 染好信號調度仿真實驗

記染缸從染色完成至將紗線取出的時間為停滯時間,則所有染缸的停滯時間總和為總停滯時間。

3.1 工況數據

本文以36臺染缸為例,染缸間隔2.5米,機器人速度0.5米/秒,染缸染色時間140分鐘,配料機配色時間為10分鐘,初始觸發間隔12分鐘,交接時間為1.5分鐘。

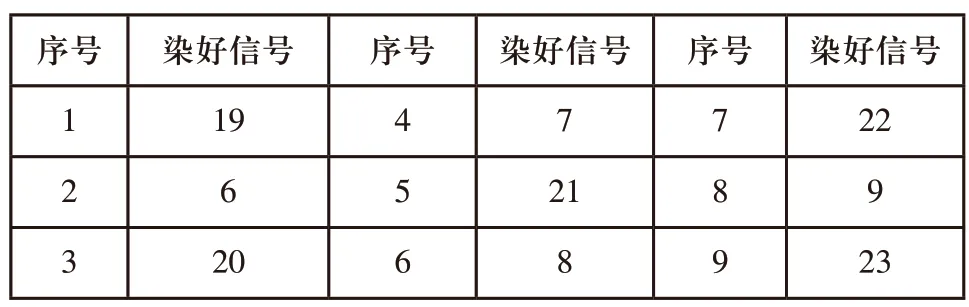

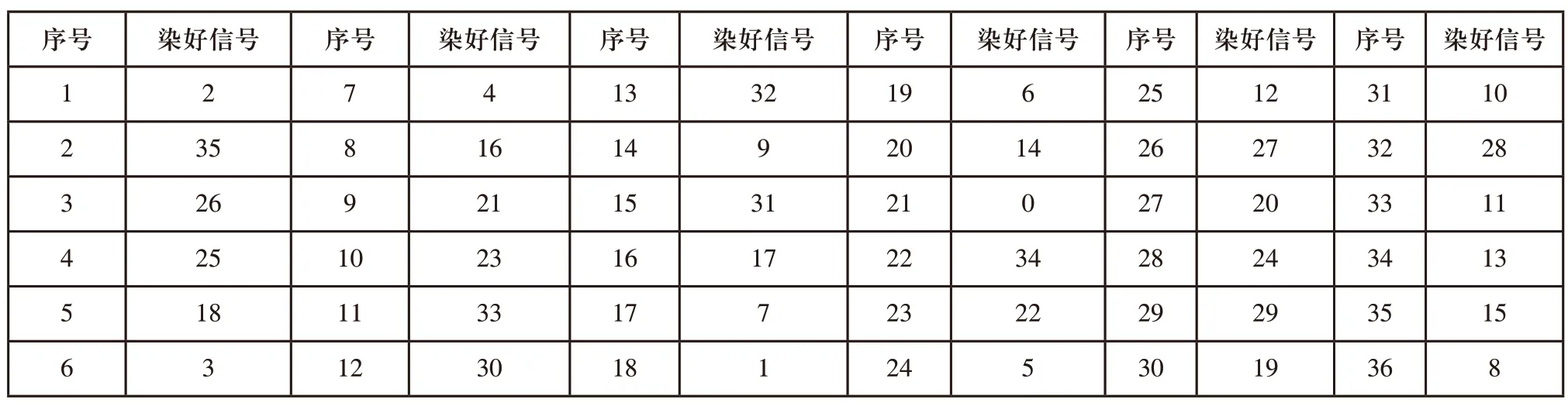

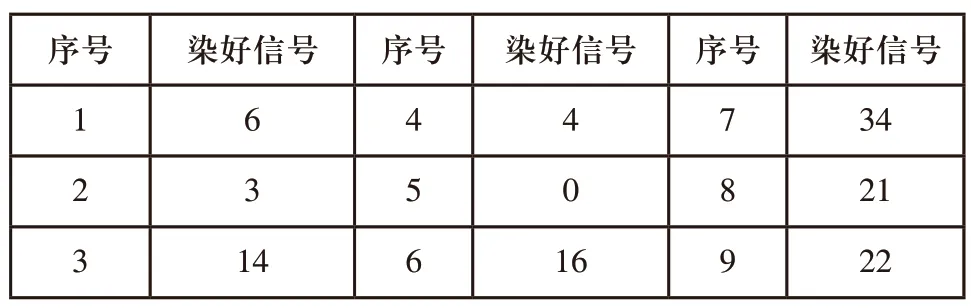

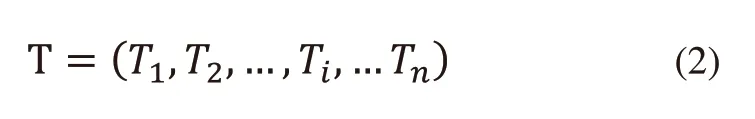

在仿真過程中本文實驗了兩種初始染好信號產生模式,第一種:當系統首次染好信號出現的順序為從0至35時(染缸編號為0~35),系統運行過程中某時段累積了9個染好信號,如表一所示。第二種是當系統首次染好信號出現的順序為隨機信號,如表2所示,系統運行過程中某時段累積了9個染好信號,如表3所示。

表1 順序染好信號累積表

表2 隨機染好信號順序表

表3 隨機染好信號累積表

3.2 結果分析

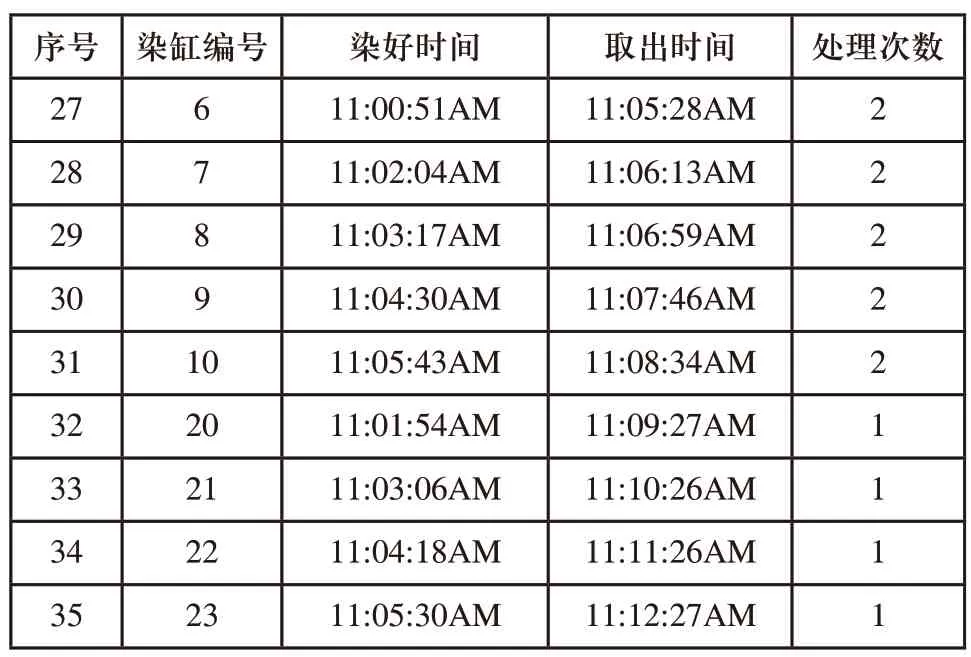

針對兩種初始染好信號規則,本文采用10倍速在仿真平臺上運行之后,將對應的染缸編號、染好時間、取出時間、處理次數記錄如下,表4為順序染好信號仿真結果,表5為隨機染好信號仿真結果。

表4 順序染好信號的仿真結果

表5 隨機染好信號的仿真結果

表4的總停滯時間為56分鐘17秒,表5的總停滯時間為51分鐘14秒。按“先出現先處理”原則,處理完9個染好信號天軌機器人走的總路程較多,導致等待處理的染缸停滯時間較多,造成染缸利用率較低。

4 總停滯時間模型

染缸只存在工作和停滯兩種狀態,印染固定數量的籠紗,工作時間是固定的,當停滯時間減少即意味著染缸生產效率提高。

由于印染生產線染缸較多,存在多種紗線種類共同印染的工況,不同顏色印染時間也不相同,且天軌機器人屬于大慣量機器人,速度相對較慢,所以在同一時刻存在多臺染缸同時染色完畢等待被處理的狀況。若天軌機器人不能及時將染好的籠紗取出再將新的籠紗送入染缸,將嚴重影響染缸的效率。所以該問題為:某一時刻天軌機器人存在較多任務待處理,通過路徑優化使得處理任務的效率最高,從而提高生產線的效率與產能。

4.1 建立模型

由于在某個時刻均有可能出現n個染好信號,為使得天軌機器人在有限時間內處理更多的染缸染好信號,本章以最小總停滯時間為目標建立數學模型。天軌機器人及染缸的設備位置如圖5所示。首先對工況做以下假設:

1)導軌上只有一個天軌機器人,并且機器人每次只能處理一個染好信號;

2)天軌機器人初始零位在Home_1位置;

3)各染缸等間距排列;

4)天軌機器人在處理某個染好信號時不會被別的任務打斷;

5)不考慮AGV小車送紗和取紗的影響;

6)假設整裝機器人可以滿足天軌機器人的供需。如圖5所示:D為相鄰染缸中心位置的間距,m;V為天軌機器人移動的速度,m/s。

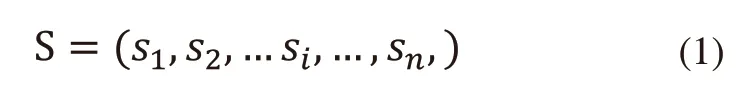

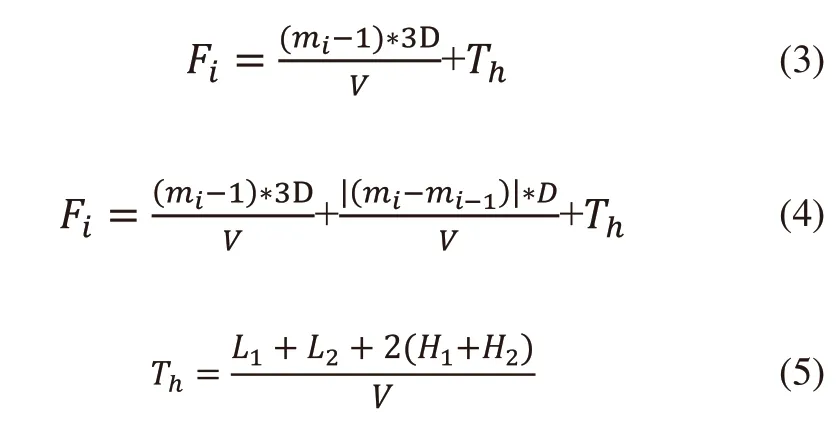

以最小總停滯時間為目標,對該系統在x1時刻出現的染好信號建立數學模型,可知:x1時刻的染好信號為如式(1)所示。

式中:S為染好信號向量;si為第i個染好信號對應的染缸編號,si=0,1,2,3,…,i為染好信號編號,i=1,2,3,…,n;n為染好信號個數,個。以上染好信號在x1時刻的剩余時間可由式(2)表示。

在式(2)中T為x1時刻各染好信號對應的剩余時間向量;Ti為第i個染好信號對應的剩余時間。

處理一次染好信號,天軌機器人橫移部件需要先從Home_1移動到Home_2,天軌機器人縱移部件再從Home_2移動到原紗緩存區,之后從原紗緩存區運動到色紗緩存區,最后返回Home_2,橫移部件再從Home_2返回Home_1,即天軌機器人縱移部件在取紗點和送紗點之間往返兩次,記完成此次運動需要的總時間為Th。

圖5 天軌機器人及染缸示意圖

如按照“先到先得”規則,即先染好先處理模式,天軌機器人第一次處理染好信號時需要從Home_1前往m1對應的染缸位置,此后處理第mi個染好信號需從從第mi-1個染缸前往第mi個染缸位置。兩種情況對應的時間計算公式分別如式(3)和式(4)所示,Th按式(5)計算。

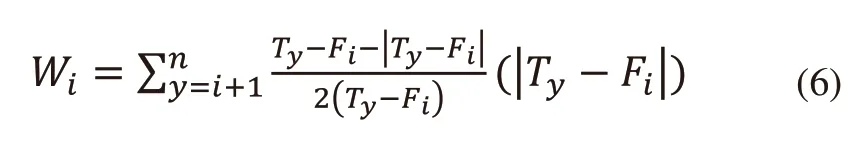

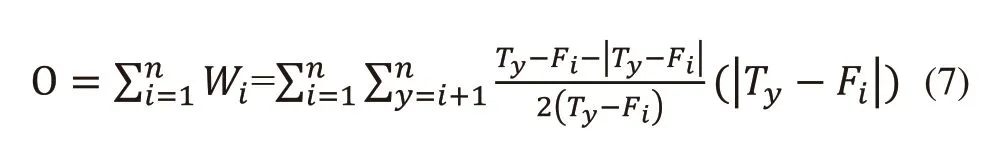

在x1+Fi時刻,仍未被處理的染好信號停滯時間為如式(6)所示。

當n個信號全部處理完畢,所有染缸總停滯時間如式(7)所示。

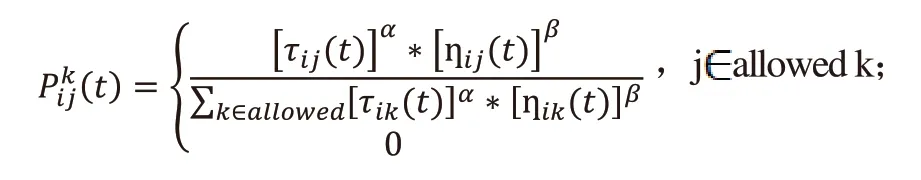

4.2 基于蟻群算法的總停滯時間優化

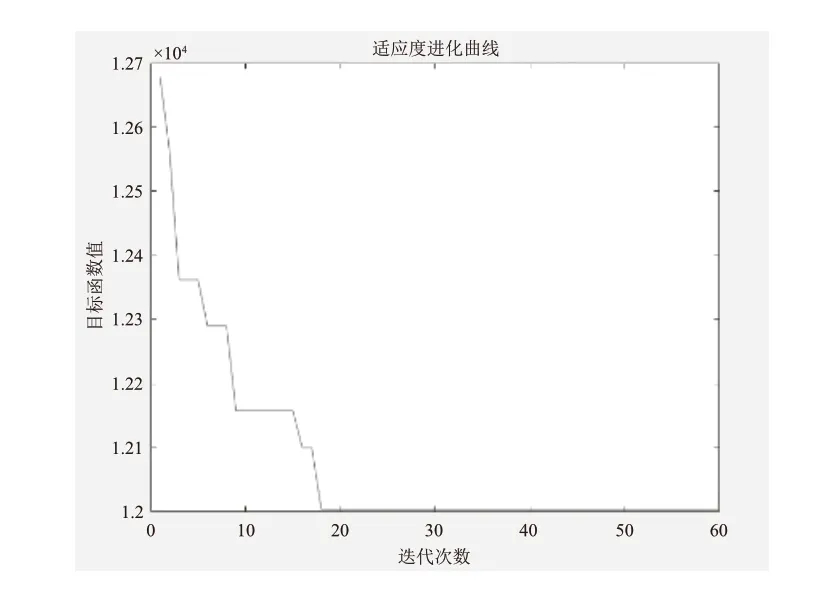

本文使用蟻群算法來優化總停滯時間,即在已有的染好信號中找出使得總停滯時間最短的序列,本質仍為尋找“最優路徑”。假設由m只螞蟻,結點i和j之間的信息素濃度在t時刻為τij(t),螞蟻選擇下一個結點按如下規則,圖6為適應度函數迭代曲線圖。

圖6 適應度函數迭代曲線圖

1)表1采用蟻群算法優化后的任務序列為:2、4、6、8、1、3、5、7、9。

2)表2采用蟻群算法優化后的任務序列為:7、4、6、3、5、8、2、1、9。

4.3 結果分析

在仿真平臺上運行蟻群算法優化后的調度順序,其結果如下。表6為順序染好信號優化后的運行結果,表7為隨機染好信號優化后的運行結果。

表6 順序染好信號優化后的仿真結果

表7 隨機染好信號優化后的仿真結果

表6的總停滯時間為47分鐘33秒,表7的總停滯時間為47分50秒,相比較表4和表5,分別減少了15.5%和6.6%。由于使用了蟻群算法進行了路徑優化,使得天軌機器人運動的總路程減少,故而染缸總停滯時間減少。

5 結語

本文基于Unity3D開發了仿真平臺來研究全自動筒子紗印染天軌機器人調度策略,為提高染缸利用率,提出并建立了總停滯時間模型,以該模型為基礎使用蟻群算法對天軌機器人進行了路徑優化,得出了局部最優調度順序。最后在仿真平臺上對優化前后的調度順序進行了驗證,結果表明針對兩種初始染好信號染缸總停滯時間分別減少了15.5%和6.6%,即染缸利用率有了小幅提升。