SWRCH6A冷鐓用低碳鋼研發及應用

羅興壯,蘇捷杰

(廣西柳州鋼鐵集團有限公司,廣西 柳州 545002)

冷鐓鋼線材一般以低、中碳優質碳素結構鋼和合金結構鋼為原材料生產,其用途十分廣泛,主要用于零配件制造,如螺栓、螺母、鉚釘、自攻螺釘等緊固件。近年來我國汽車、建筑、電力、石油等行業的發展迅速,對于冷鍛鋼線材的需求量不斷增加[1]。柳鋼根據市場需求,采用低碳、低硅、低錳成分設計,制定合理的冶煉、軋制工藝,在高速線材生產線成功開發Φ6.5 mm~Φ12 mm規格冷鐓用低碳鋼盤條,產品組織、力學性能、工藝性能、氧化鐵皮厚度等完全滿足用戶使用需求。

1 成分設計

1.1 技術要求

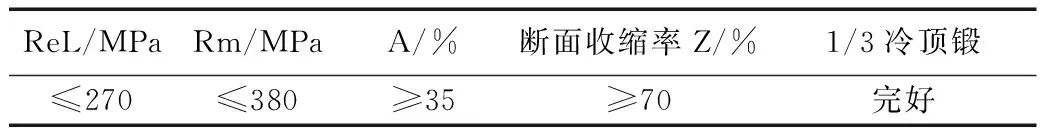

冷鐓用低碳鋼盤條要求其具有較高的韌性、低的抗拉強度、盡可能大的斷面收縮率和伸長率,以及良好的表面質量,以保證冷鐓性能[2]。其力學性能及工藝性能要求見表1。

表1 SWRCH6A力學及工藝性能要求

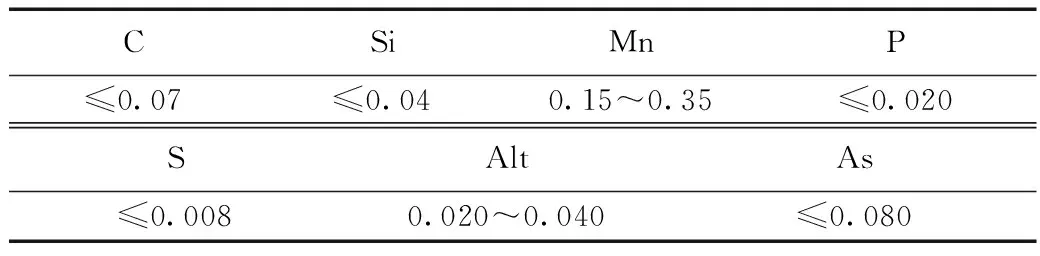

1.2 成分設計

根據冷鐓用低碳鋼盤條力學及工藝性能要求,采用低碳、低硅、低錳成分設計思路,使冷鐓用低碳鋼盤條具有較低的屈服、抗拉強度,較高的塑韌性,以及良好的工藝性能。結合冶煉脫碳能力和生產成本控制,化學成分設計見表2。

表2 SWRCH6A化學成分要求(質量分數,%)

2 生產工藝

2.1 工藝流程

鐵水脫硫→轉爐冶煉→爐后吹氬→LF精煉→連鑄(塞棒包)→精整→步進蓄熱式加熱爐→粗軋→中軋→預精軋→精軋→斯太爾摩輥道冷卻→集卷→P/F風冷線→檢驗→打包→入庫。

2.2 冶煉控制要求

冷鐓用低碳鋼盤條需要經過拉拔、冷鐓,變形較大,對鋼水的純凈度要求較高,必須控制鋼中P、S含量,鐵水必須進行脫硫,保證入爐鐵水S≤0.020%。終渣堿度初始設定值4.0~4.5,并根據P平衡修正設定。底吹采用全程吹氬模式,吹煉后期加大底吹氬氣流量,加強熔池攪拌。終點控制:[C]=0.03%~0.05%,[P]≤0.015%。實行雙擋渣出鋼,出鋼過程全程吹氬,出鋼時間≥200 s,嚴格控制轉爐下渣量。LF精煉軟吹氬時間8~10 min,最后一次合金化后中等強度吹氬或強吹氬時間≥3 min。鈣處理過程Ca/Al目標值0.15。軟吹氬結束至大包開澆鎮靜時間≥20 min。連鑄中間包鋼水過熱度控制在15~35 ℃,連鑄一冷采用強冷,二冷采用中等冷卻,拉速控制在1.80~2.00 m/min。

2.3 軋制工藝

冷鐓用低碳鋼盤條要求具有較低的屈服、抗拉強度,較高的塑韌性和良好的冷鐓性能,軋制工藝直接影響著產品的力學性能、工藝性能、組織等,必須制定合理的軋制工藝參數,產品才能獲得預期的組織和性能。

2.3.1 加熱制度

根據Andrews公式計算SWRCH6A的Ac1溫度為720 ℃,Ac3溫度約為866 ℃,在Ac1至Ac3溫度區間提高加熱速度,增加珠光體向奧氏體轉變的過熱度,擴大新舊兩相的自由能差,形核率也愈大,在相變過程中,奧氏體晶粒不可能充分長大,如果奧氏體形核均勻,彌散質點的分布又抑制晶粒長大,均勻細小的初始奧氏體在合適的溫度下長時間保溫并不明顯長大。因此,鋼坯入爐后要求加熱1段迅速加熱至880~920 ℃,加熱2段溫度控制1080~1120 ℃,均熱段溫度控制1050~1090 ℃,降低鋼坯表面與心部、頭部與尾部溫度差,保證加熱時間≥95 min,使奧氏體晶粒均勻化。

2.3.2 精軋及吐絲溫度控制

軋制過程工藝參數控制不合理,特別是精軋過程的溫度控制,將產生混晶組織,嚴重影響產品的組織性能。在軋制過程中溫度比較高且有一定的變形量,軋件發生動態再結晶,但軋件與軋輥接觸部分的溫度比較低,這部分未發生再結晶[1]。因此采用較低的入精軋溫度,預精軋結束后快速冷卻,控制再結晶晶粒長大,結合水箱冷卻能力及軋機設備能力,入精軋目標溫度為870 ℃,迅速將軋件冷卻至奧氏體未再結晶區,避免鋼材在奧氏體部分再結晶區變形[3,4]。軋件進精軋機組后前幾道次在奧氏體未再結晶區軋制,使奧氏體晶粒變形,晶內產生大量變形帶,為鋼的奧氏體向鐵素體轉變過程做組織條件上的準備[5]。同時利用精軋機組機架間水冷系統,控制精軋終軋溫度在990℃~1020 ℃,避免軋件變形過程溫度過高導致奧氏體晶粒異常長大。

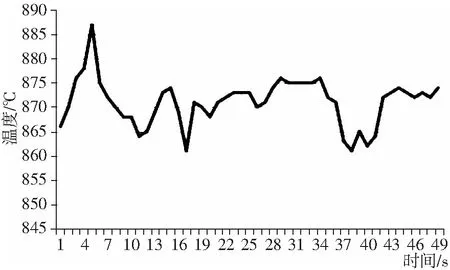

吐絲溫度較高,將導致氧化鐵皮太厚,同時Φ6.5 mm小規格盤條表面冷卻速度太快,搭接點與非搭接點周向冷卻速度不均,使個別晶粒優先長大,入保溫罩前盤條皮下部分質點先共析形成鐵素體,使盤條不均勻。進入保溫罩內質點散熱受阻,鋼材心部高溫向外擴散,加上相變放熱使這些質點溫度上升,優先長大的晶粒與周圍晶粒在尺寸、取向、曲率上的差別將隨時間延長逐漸增大,導致混晶[6],影響產品性能。因此,吐絲目標溫度設定為850 ℃,有利于獲得晶粒尺寸均勻的鐵素體、珠光體組織,同時獲得合適厚度、結構的氧化鐵皮。實際生產時整根盤條進精軋和吐絲溫度曲線如圖1、圖2所示。

3 結果與分析

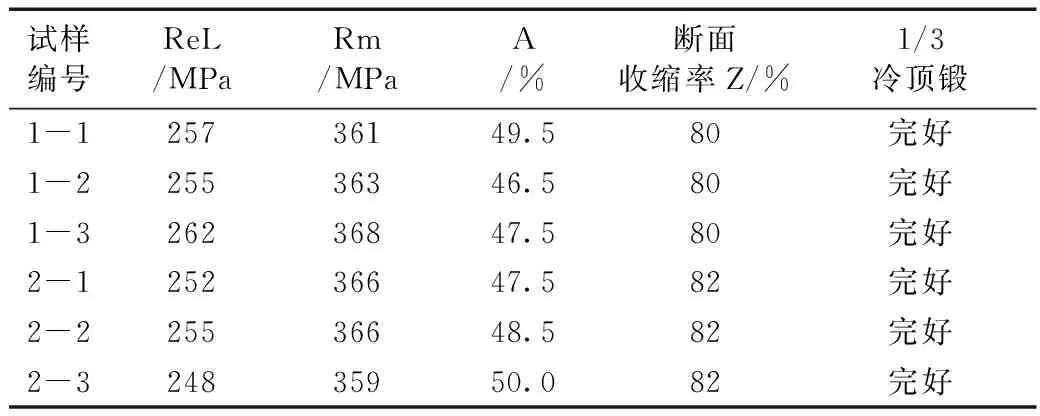

3.1 力學及工藝性能

對軋后低碳冷鐓鋼盤條隨機抽取2個盤卷做力學性能分析,每個盤卷在不同圈位置取3根力學拉伸試樣,分析低碳冷鐓鋼盤條力學性能的均勻性,盤條力學及冷鐓性能結果見表3。盤條屈服強度248~257 MPa,抗拉強度359~368 MPa,延伸率47.5%~50.0%,斷面收縮率80%~82%,1/3冷鐓性能完好。可知盤條性能均勻性較好,同時進行1/4冷鐓試驗,試樣表面未出現微裂紋等缺陷,冷鐓性能優良,性能完全滿足技術條件要求。

圖1 入精軋溫度曲線

圖2 吐絲溫度曲線

表3 SWRCH6A力學及工藝性能

3.2 金相分析

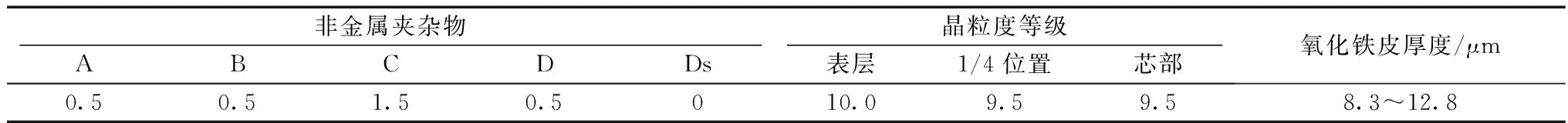

對盤條試樣進行金相組織分析,夾雜物、金相組織及氧化鐵皮厚度結果如圖3、表4所示。盤條表層、1/4位置、芯部組織均為等軸F+少量P,表層晶粒度10.0級、1/4位置和芯部晶粒度9.5級,晶粒尺寸較均勻,無明顯混晶現象,有利于盤條拉拔及冷鐓。從金相分析結果可知,A類夾雜物0.5級、B類夾雜物0.5級、C類夾雜物為細系1.5級、D類夾雜物0.5級,夾雜物整體控制水平需要進一步優化。氧化鐵皮厚度控制在8.3~12.8μm范圍。

表4 非金屬夾雜物、晶粒度及氧化鐵皮厚度

4 市場應用情況

跟蹤終端用戶使用情況,盤條拉拔、冷鐓性能較好,制作M5、M6螺絲等標準件質量正常。同時根據用戶反應前期盤條酸洗時間較長,氧化鐵皮不易脫落等問題,通過降低吐絲溫度,增開3#、4#風機冷卻,使氧化鐵皮變薄,提高酸洗效率,完全滿足用戶使用需求。

5 結論

(1)盤條力學及工藝性能完全滿足技術要求,性能均勻性好,組織為等軸F+少量P,晶粒度9.5~10.0級,晶粒尺寸均勻,無混晶現象,1/4冷鐓質量完好。

(2)盤條完全滿足終端用戶酸洗、拉拔、冷鐓等質量要求,成功用于加工制作M5、M6螺絲等標準件。