鋁合金齒輪箱立式裝爐熱處理工藝研究

馬連喜,鄭業方,姜影,趙彥民

株洲中車天力鍛業有限公司 湖南株洲 412001

1 序言

齒輪箱是機車重要部件之一。箱體材質一般采用鑄造鋁合金,可達到減小列車簧下質量、減少列車對鋼軌的磨耗和損傷[1]、降低軌道養護費用的目的,對進一步減輕振動、降低噪聲、提高乘坐舒適度也會產生良好效果[2]。而鑄造鋁合金組織較粗大,存在著枝晶間偏析及針狀和片狀的金屬間化合物,因此一般不能直接使用,必須通過熱處理工藝,改善其組織狀態,得到所需要的強度以及伸長率等[3]。

株洲中車天力鍛業有限公司的鋁合金齒輪箱上下箱體產品采用Al-7Si-0.3Mg鋁合金,齒輪箱外輪廓尺寸上箱體為1461mm×511mm×402mm,下箱體為1354mm×686mm×402mm;最小壁厚為10mm,最大壁厚為84mm[4],熱處理后要求變形量不應影響到精加工后齒輪箱合箱。在考慮確定零件的裝夾擺放方式時,要根據零件的形狀、結構具體分析,并通過工藝試驗進行確認[5]。因此,齒輪箱熱處理過程中需謹慎裝架,否則易使產品發生變形而報廢。一般常規熱處理采用臥式裝爐,但因設備、工裝所限,每爐只能裝載4件,生產效率低,且不利于節能降耗,而采用立式裝爐可節約空間,裝載6件,裝爐量提高50%,故開展齒輪箱立式裝爐熱處理工藝研究。

2 齒輪箱立式熱處理工藝試驗

2.1 兩件齒輪箱工藝試驗

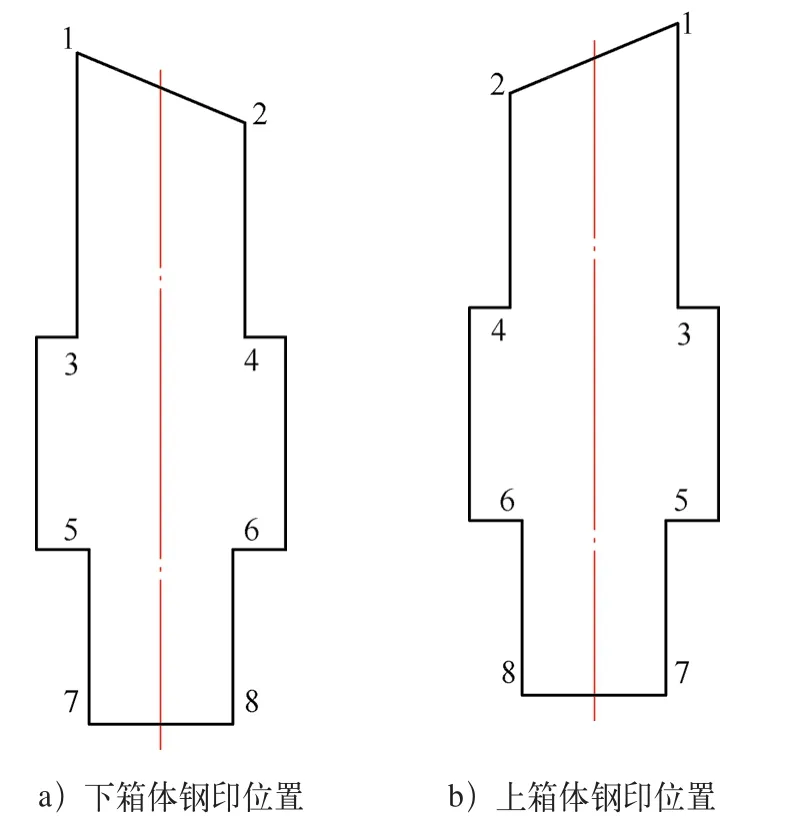

(1)試驗方法及過程 進行試驗的產品編號為上箱體和下箱體,將齒輪箱上下箱體結合面加工成平面后,在指定位置打鋼印注明(見圖1),并對其相互之間的距離在熱處理前后進行記錄。放入力學性能試塊。熱處理后采用測變形樣板進行檢測,并將產品置于檢測平臺上,利用塞尺檢測其平整度。

(2)裝爐方式及過程 一爐裝上下箱體一對,立式放置,底端平整放在底架格層,整體利用鐵絲在工裝內固定位置,區別于以往的臥式裝爐方式,如圖2所示。

圖1 鋼印位置

圖2 裝爐方式

(3)試驗結果及分析 在齒輪箱進行固溶前后對鋼印位置之間的距離進行記錄,見表1。不同裝爐方式熱處理后的力學性能對比見表2。

從表2可以看出,立式與臥式裝爐力學性能相近,均滿足產品要求,產品裝爐方式對齒輪箱力學性能影響較小。

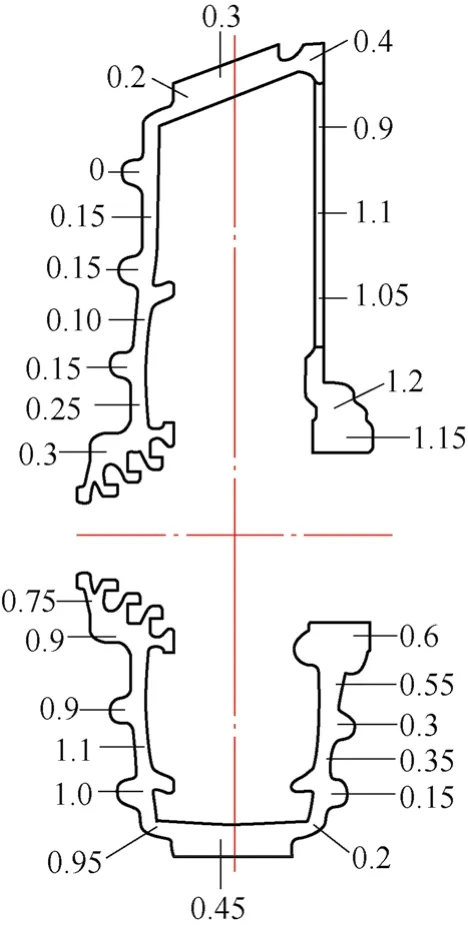

在變形量檢測完畢后,將齒輪箱置于檢測平臺上,利用塞尺測量齒輪箱合箱平面與檢測平臺之間的空隙,確定其平整度。具體檢測過程、檢測結果如圖3~圖5所示。

表1 齒輪箱變形量統計

表2 齒輪箱力學性能對比

在平整度檢測結果中,可以看出齒輪箱平面上變形不規律,且變形量較小,最大差值為1.2mm。在檢測結束后,將產品送回客戶單位進入下一跟蹤流程,經客戶確認后產品變形量在可加工范圍內,并符合后續加工要求。

圖3 齒輪箱臥式在線檢測

圖4 利用塞尺檢測平整度

圖5 下箱體平整度數據

2.2 齒輪箱滿爐裝載工藝試驗

通過兩件齒輪箱立式固溶試驗,證明立式固溶齒輪箱的變形量在可加工范圍內,對后續加工沒有影響。現增大產品裝爐量,模擬正常生產,裝滿6件齒輪箱產品進行立式裝爐熱處理試驗,完工后進行變形量檢測,驗證其可行性。

(1)試驗方法及過程 先將6件齒輪箱采用立式裝爐的方式置于工裝中,然后進行固溶時效處理。待熱處理后,與客戶方一起利用檢測樣板對其進行檢測。試驗的產品采用一爐裝上下箱體三對,上下箱體平面相對立式放置,底端平整放在底架格層,利用鋼板保證其平整度,整體利用鐵絲在工裝內固定位置,如圖6所示。

圖6 三對齒輪箱裝爐方式

在鋁合金齒輪箱裝爐前,用檢測模板對齒輪箱箱體進行檢測,確定來料齒輪箱不存在鑄造變形。來料符合加工要求后,按上述裝爐方式進行裝爐,依照正常熱處理工藝進行固溶時效,待熱處理后,送往客戶單位進行加工、打磨等工序,然后利用變形量檢測樣板對其進行檢測。結果證明,6件齒輪箱箱體變形量全部在模板要求范圍內,符合后續產品加工要求。

(2)熱處理力學性能檢驗結果 從表3可以看出,立式與臥式裝爐時力學性能相近,均滿足產品要求,產品裝爐方式對齒輪箱力學性能影響較小。

表3 齒輪箱力學性能對比

齒輪箱滿爐裝載條件下對立式固溶時效處理的結果進行跟蹤驗證,確定按規定裝爐方式進行裝爐時,能夠滿足產品技術條件及變形量要求。

但此種生產作業方式,在大批量生產過程中,需要保證產品底部著力均勻,產品之間或產品與工裝之間不能存在擠壓現象,否則仍可造成變形,因此對班組操作人員的裝爐操作提出了較高要求。

3 結束語

在齒輪箱箱體的立式熱處理工藝試驗中,產品變形量及平面度最大值為1.2mm,滿足后續加工需求。在保證產品底部受力均勻,產品表面在工裝中不存在明顯擠壓及磕碰的前提下,齒輪箱立式裝爐熱處理的變形量及合箱面平整度均能夠滿足產品后續加工要求,且性能滿足產品技術要求。