膨脹節加工過程中崩裂失效分析

張健

國家再制造機械產品質量監督檢驗中心(山東) 山東泰安 271000

膨脹節主要作用是補償管路軸向變形作用的撓性元件。可補償管體和殼體因溫差等因素產生的膨脹差,減少負荷,避免引起強度和失穩破壞等,在管道輸送中起到重要作用,其中以波形膨脹節使用最為廣泛。某廠家采用壓力容器用鋼板Q355R(板厚36mm)加工最大直徑3m的膨脹節,工序為:下料→卷板→卷板焊接→焊縫無損檢測→正火→壓力成形→焊接→焊縫無損檢測→機械加工→成檢。壓力成形過程如圖1所示,在壓制波形起鼓還沒有明顯發生塑性變形時,突然在波峰處發生脆性崩裂,部分金屬飛出。為找出失效原因,避免類似事件再次發生,對崩裂膨脹節進行檢測分析。

圖1 膨脹節波形壓力成形示意

1 理化檢測

1.1 斷口宏觀檢測

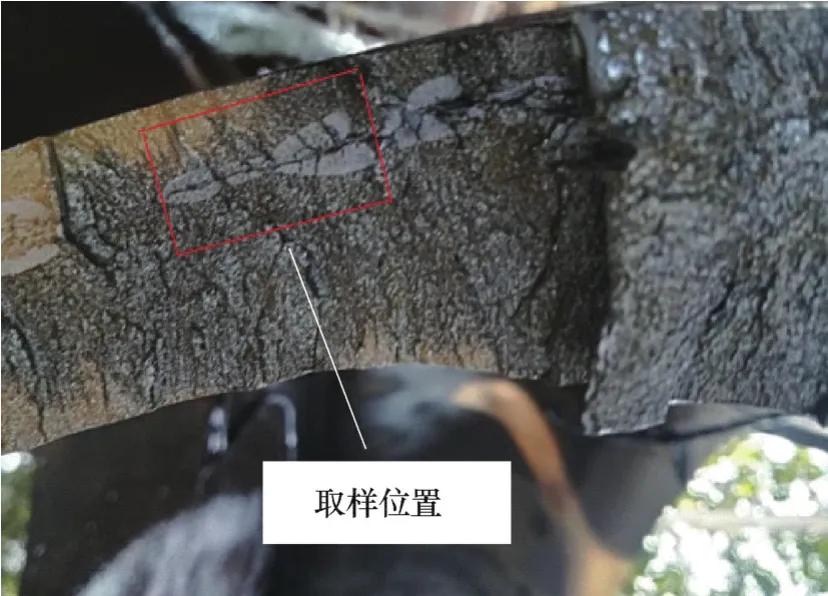

經觀察,斷口有閃亮的顆粒狀金屬光澤,沒有明顯撕裂痕跡,顯示為脆性斷裂;在波峰崩裂處中間位置發現有明顯不同于其他斷口光澤的長條狀組織,沿鋼板卷板圓周方向連續分布,總長度約280mm,中心線距鋼板外表面5~10mm(見圖2)。

圖2 斷口宏觀形貌

1.2 斷口微觀檢測

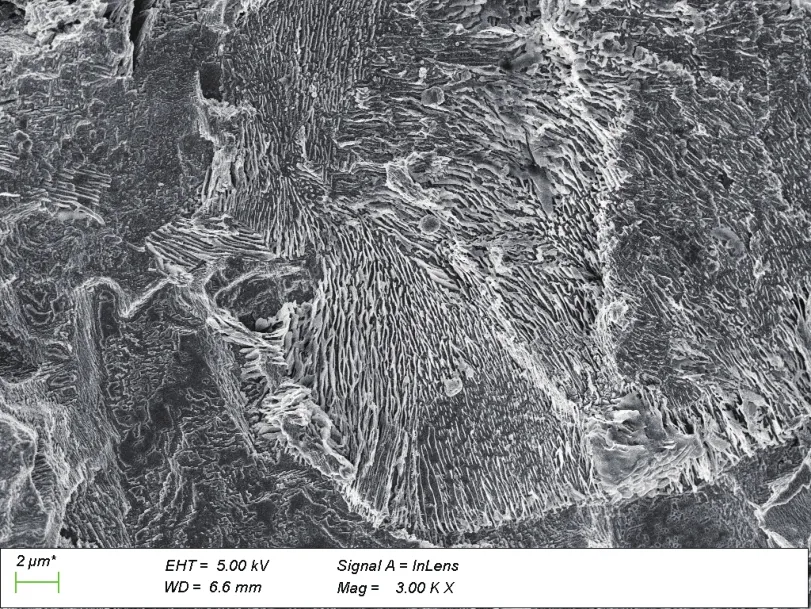

在掃描電鏡下觀察發現,基體和條狀區域斷口均為解理斷裂[1],宏觀上屬于脆性斷裂,微觀形貌顯示為穿晶斷裂。在基體斷口上明顯看出河流花樣的條紋,并伴隨有明顯的臺階和次生裂紋(見圖3);但在條狀區域斷口內部,同比例下河流花樣的紋路短小,臺階較小,伴生的裂紋明顯較少(見圖4),放大觀察可以看出不同取向的索氏體晶粒穿晶斷裂形貌(見圖5);在交界線上可以明顯看出二者的區別,基體區域河流花樣的條紋大,臺階明顯,而條狀區域同比例下顯得斷面平整,變形小(見圖6)。說明條狀區域內相對基體晶粒細小,但韌性差。

圖3 基體斷口微觀形貌

圖4 條狀區域斷口微觀形貌

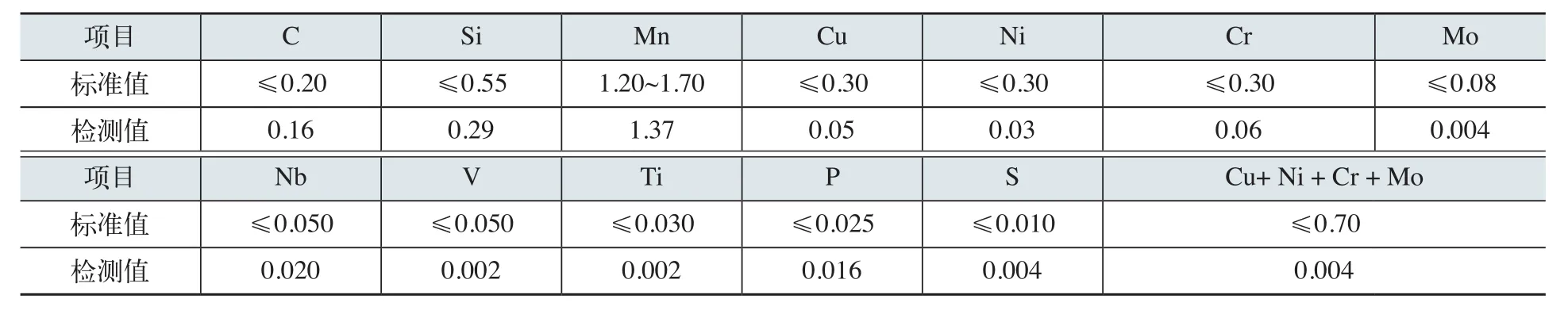

1.3 成分檢測

依據GB/T 713—2014《鍋爐和壓力容器用鋼板》標準,采用真空直讀光譜儀對斷口試樣成分進行檢測,結果表明,樣品成分符合GB/T 713—2014標準中Q355R成分要求(見表1)。

1.4 金相檢測

圖5 條狀區域索氏體晶粒穿晶斷裂

圖6 交界線斷口微觀形貌(基體在下)

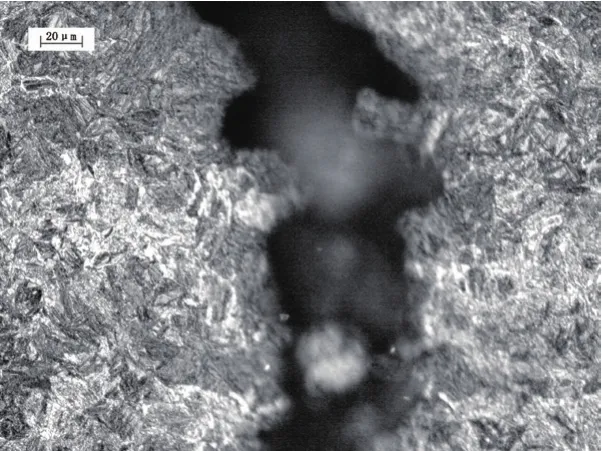

從圖2所示位置,垂直緊鄰斷口取樣,分段截取進行鑲嵌。拋光后經4%硝酸酒精溶液腐蝕,宏觀觀查發現存在條狀區域,區別于基體(見圖7)。圖8是二者交界附近金相組織,自上而下可以看出基體、過渡區、條狀區域金相組織,三者有著明顯區分,其中基體組織為帶狀鐵素體和珠光體,白色的鐵素體占多數,按照工藝要求,鋼板經過了正火處理,但仍基本保留了軋制組織取向。研究表明,Q355R鋼板拉伸性能與鐵素體、珠光體是否呈帶狀并不敏感[2],因此基體組織屬于正常組織;條狀區域組織由索氏體、馬氏體和少量游離鐵素體構成(見圖9),內部伴有明顯裂紋(見圖10);二者過渡區域中,帶狀組織逐步成為網狀鐵素體和珠光體(見圖8、圖11)。

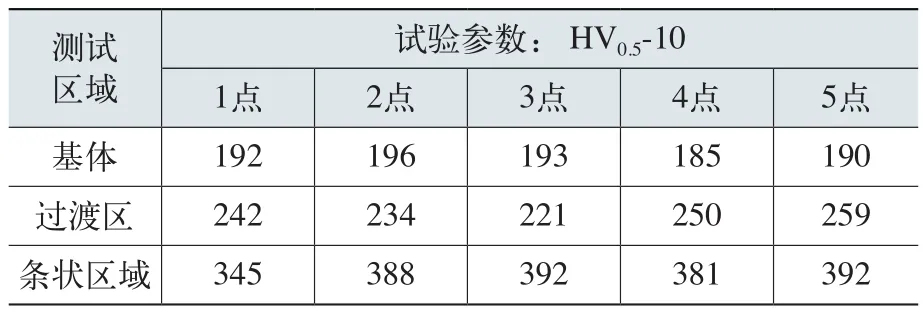

1.5 顯微硬度檢測

金相檢測后分別對基體、條狀區域及過渡區進行顯微硬度檢測,結果見表2。由表2看出,條狀區域與基體有明顯的硬度差,條狀區域的硬度相對較高;受條狀區域影響,過渡區域硬度有所上升。

表1 斷口樣品的化學成分(質量分數) (%)

圖7 金相腐蝕后宏觀形貌

圖8 基體、過渡區、條狀區域金相組織(自上而下)

圖9 條狀區域金相組織

圖10 條狀區域內裂紋

圖11 過渡區金相組織(過渡區在上)

表2 顯微硬度檢測結果 (HV)

2 崩裂原因分析

通過檢測發現,鋼板壓力成形崩裂位置存在著周向分布的條狀缺陷。從金相組織看,條狀區域屬于鋼鐵組織,與正常基體組織明顯不同,為索氏體、馬氏體、游離鐵素體的混合組織,基體為正常的帶狀組織,二者有著明顯的過渡區域和分界線。從微觀斷裂形貌上看,雖都屬于穿晶斷裂,但基體斷口河流花樣條紋更明顯,變形大,這是由于基體組織呈帶狀且鐵素體占多數有關,而鐵素體塑性很高;條狀區域斷口相對基體平整,說明二者韌性不同,條狀區域晶粒細小,但韌性較差。綜合分析認為,條狀區域屬于異金屬夾雜。

從過渡區域可以看出,正常基體的帶狀組織逐步過渡為網狀鐵素體和珠光體組織,而帶狀組織需經過充分奧氏體均勻化后,以一定冷卻速度降溫后才能變為網狀,說明異金屬夾雜以高溫塊狀形態混入基體,其高溫狀態使得周圍的組織奧氏體化,冷卻后變為網狀,屬于異金屬夾雜的熱影響區。

由于鋼板缺陷沿鋼板卷板周向分布,因此組織、硬度、韌性與基體有明顯差異,破壞了膨脹節整體組織均勻性,且位置恰好位于膨脹節波形起鼓處,屬于受力與變形最大處,導致鋼板無法承受水壓成形的巨大壓力,在缺陷處產生應力集中,繼而發生崩裂。

3 結論與建議

1)通過以上分析得出:用于加工膨脹節的鋼板存在異金屬夾雜,破壞了鋼板組織的均勻性,且位置正好處于壓力加工變形最大處,使得膨脹節在壓力成形過程中因產生應力集中而崩裂失效。

2)對原材料進行超聲波檢測:此膨脹節采用的Q355R鋼板屬于鍋爐和壓力容器用鋼板,對應國家標準為GB/T 713—2014。其標準并未對超聲波檢測進行強制要求,僅指出根據需方要求檢測,“檢測標準和合格級別應在合同中注明”[3]。出于成本考慮,廠家重焊接檢測、輕原材料檢測,對于采用壓力加工工藝的產品來說,應在加工前進行超聲波檢測或讓供方提供保證證明,否則在水壓成形過程中壓力巨大,一旦發生崩裂,容易造成安全生產事故。此外,此次缺陷處于受力最大處,一旦位于受力較低的地方,缺陷容易被忽視而流轉到下道工序,甚至流向市場,造成不必要的安全隱患。