堆取料機行走車輪深層表面感應淬火工藝研究

黃玉多,郭欣,于梅

北方重工集團有限公司 遼寧沈陽 110141

1 序言

堆取料機是連續裝卸散裝物料的一種主要裝卸設備[1],車輪是以軌道移動方式承載堆取料機全部重荷的主要易損件(見圖1),其主要失效方式為踏面疲勞剝落和碎裂。

圖1 車輪

以往,對堆取料機車輪均采用沿踏面圓周方向連續中頻感應加熱噴水冷卻方式進行表面淬火,有效硬化層深度一般達到3~5mm,并且在加熱起始和結束位置留有一條縱向軟帶。隨著現代工業的快速發展,對堆取料機及其車輪的質量提出了更高的要求,按照JB/T 4149—2010 《臂式斗輪堆取料機技術條件》 則要求測至260HBW的淬硬層深度應達到15mm。這樣的淬硬層深度,需要采用工頻同時加熱水(油)冷卻的方法才能達到,并且表面淬硬層區域和過渡區域有良好的應力分布,這將有利于提高抗接觸疲勞強度,延長工作壽命。雖然形狀相類似的單緣起重機車輪利用工頻淬火機床采用分段往復加熱方法,能夠達到此淬硬層深度[2],但是兩種車輪形狀的不同,工藝參數也存在著一定的差異,要實現堆取料機車輪深層表面淬火,還需要進一步的工藝試驗和研究工作。

本文對臂式斗輪堆取料機的車輪進行研究,選擇常用尺寸規格φ630mm(踏面)、材料為35CrMnSi鋼的鍛件車輪[3],通過三段往復加熱方式進行工頻同時加熱油浸淬工藝試驗。

2 工藝方案及實施

2.1 技術要求

車輪的結構如圖2所示,材質為35CrMnSi鋼,要求踏面和輪緣內側表面淬火硬度300~380HBW,從車輪踏面開始至淬硬層深15mm處硬度≥260HBW。

圖2 車輪結構

2.2 感應器的選擇

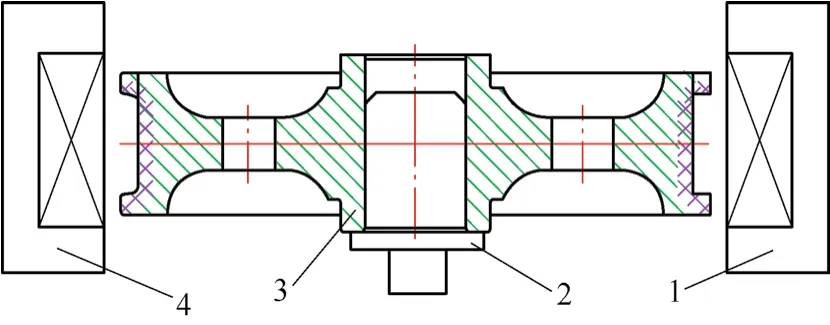

一般選擇感應器的規格是根據工頻感應器與零件間隙確定的,線圈內徑一般為工件直徑+40~100mm[4],根據車輪的直徑選用φ720mm專用單相感應器,感應器線圈匝數為20匝,結構如圖3所示。

圖3 感應器結構

2.3 操作過程控制

車輪工頻感應淬火在專用的車輪工頻感應淬火機床上進行。淬火時上料氣缸帶動卡盤將車輪推送到感應器中進行加熱,變頻電動機帶動主軸、托盤及車輪繞縱軸旋轉運動,加熱時根據加熱情況上下移動車輪,使車輪各部分加熱更加均勻;完成加熱后用橋式起重機起吊工件在空中預冷后進行整體淬火操作。整個操作過程中,車輪加熱到溫后起吊到油冷卻過程中所用的時間最重要,因為車輪離開加熱環境處于空氣中,溫度下降的速度非常快,工件降溫過多低于淬火溫度時,會降低車輪的淬火硬度。在冷卻時車輪要不停擺動,使冷卻更加均勻。操作人員要熟悉設備操作,并要與橋式起重機操作工配合好,做好車輪工頻感應淬火準備。

2.4 試驗過程及工藝參數

車輪材質為35CrMnSi鋼,經過鍛造、退火、粗加工后調質硬度241~286HBW,表面淬火前經過UT、PT檢測,都符合圖樣要求,化學成分滿足工頻感應淬火條件。設備調整到最佳狀態,橋式起重機操作工也做好起吊配合。

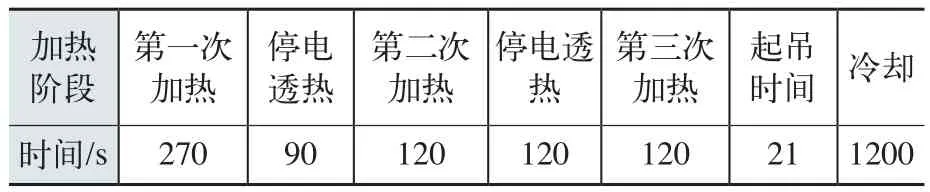

由于車輪踏面形狀為雙輪緣,這樣感應器與工件的間隙上下變化較大,加熱時利用車輪上下移動實現分三段往復加熱,達到緩慢透熱、均勻升溫,工件溫度到溫后整體浸油淬火,冷卻時橋式起重機不停擺動。浸油冷卻后及時200℃回火,回火時間15h。工件加熱狀態如圖4所示,工藝參數見表1、加熱時間見表2。

3 檢測結果

按上述工藝方法淬火、回火的工件沿徑向切取橫向試塊(見圖5),檢驗表面淬火結果。

圖4 車輪加熱狀態示意

表1 設備工藝參數

表2 加熱時間

圖5 車輪切取試塊

3.1 表面硬度

對回火后的車輪進行硬度檢測,踏面硬度為330~360HBW,輪緣硬度為360~390HBW。雖然在淬火時已經采取空中停留預冷,但是由于輪緣處壁厚較薄,冷卻能力好,因此硬度仍高于踏面硬度。

3.2 硬化層深

用顯微硬度計檢測硬度分布情況,硬度檢測線如圖6所示,結果見表3,硬度分布曲線如圖7所示。硬化層深度的測定方法按GB/T 5617—2005執行,距離表面15mm處硬度高于260HBW,達到圖樣技術要求。

圖6 硬度檢測線

表3 距離淬火表面不同距離處硬度分布

圖7 硬度分布曲線

3.3 無損檢測

對回火后車輪的淬火面用砂輪打磨,進行手動拋光,再進行著色無損檢測,車輪的表面淬火處沒有出現裂紋(見圖8)。

圖8 車輪淬火面著色無損檢測

4 結束語

綜上所述,合金鋼(35CrMnSi)鍛件車輪工頻感應加熱、整體油浸的工藝處理,工件表面硬度、淬硬層分布狀態、表面質量都達到理想狀態,滿足圖樣技術要求,驗證了工藝方式及工藝參數的正確性。