控制器智能生產線及測試系統的建設

■廣州數控設備有限公司 (廣東廣州 510530) 吳超宏 王漢翼

智能制造是中國制造2025的重要組成部分,智能產品也會體現在人們生活的各個方面。本文介紹的控制器產品,是智能設備“大腦”級的控制部件,市場上目前有許多外形類似、制造工藝和裝配工藝都基本相同的電子產品,比如手持盒式的:醫院的康復床和手術床旁邊的手持式控制器、汽車行車記錄儀、筆記本電腦及導航儀等;也有固定式的鑲嵌在設備上的,如:新冠狀病毒核酸檢測機、落地式體溫檢測儀、各種健身器上的控制器等不一而足。也就是說這種控制器不但在機器人行業有普遍應用,在3C、醫療、保健品生產、食品和口罩機等行業,同樣也具有應用的普遍性。

控制器是影響智能設備性能的關鍵部件之一,它的主要任務是:①控制設備在工作空間中的運動位置、姿態和軌跡,操作順序及動作的時間等。②控制各種試劑的混合比例、混合時間、反應時間及通過程序分析數據等。控制器具有編程簡單、軟件菜單操作、友好的人機交互界面、在線操作提示、數據表格生成和使用方便等特點。

本文介紹的機器人控制器生產線及測試系統是具有一定先進性和代表性的離散型智能制造生產線,既包含了立體倉庫、碼垛機及AGV等智能物流的因素,也包含了視覺在線檢測、上下料、機械加工、點膠、智能裝配和智能分揀等典型制造工藝流程,還包含了整機老化、參數監測等智能檢測的環節。在此基礎上,對生產線的關鍵設備如數控機床、環境實驗箱、SCARA機器人、六軸機器人等關鍵設備的運行參數及狀態參數進行監控,積累數據,或者在系統的傳感器、關鍵設備模擬指定故障,以便下一步開展相關的研究工作。

1. 控制器生產線及測試系統建設要求與目標

1)機器人控制器智能生產及測試展示系統建設完成后,能夠完成機器人控制器全生產周期的加工與檢測,運行穩定可靠,并涵蓋當前離散智能制造的主要工藝環節,具有一定的先進性和代表性。

2)該系統的真實的控制信號與運行邏輯可實時采集、存儲,如傳輸帶到位信號、機器人啟動信號及AGV運行信號等,第三方軟件可通過接口訪問這些數據。

3)該系統的關鍵設備可根據實際需求加裝傳感器,如數控機床、環境實驗箱、SCARA機器人、六軸機器人等,并且設備的運行狀態數據與傳感器測試數據可實時上傳系統,保存在數據庫中,提供接口以便第三方軟件訪問。

4)該系統可以注入部分故障,如傳輸帶到位信號丟失、機器人故障信號產生、來料檢測不合格、零部件性能退化等,以便測試系統在這些情況下的處理策略及影響。

2. 控制器生產線及測試系統方案

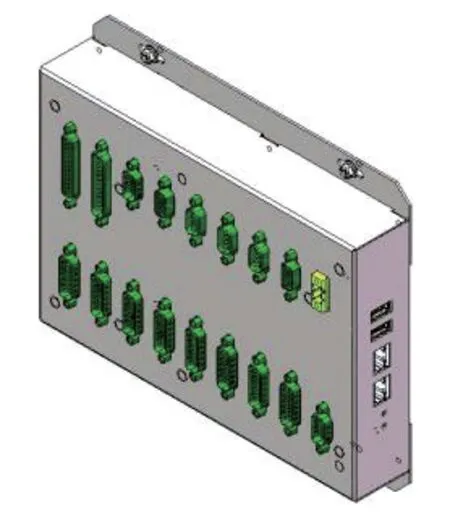

(1)產品與生產工藝介紹 生產線及測試系統加工對象為C2-T10型控制器(見圖1),采用ARM架構的CPU及芯片組和FPGA構建的嵌入式軟硬件平臺;配備8軸伺服脈沖接口,數據采集卡及機器人專用端子和安全接口;模塊化的軟件設計,可應用在搬運、焊接、碼垛、折彎和切割等基于工業機器人的智能制造應用領域,同時在3C設備裝配,醫療器械、健身器械、手機裝配、電腦裝配等要求高速、高精度運動控制的設備裝配生產線上也可以有廣泛的應用。

圖1 C2-T10型控制器

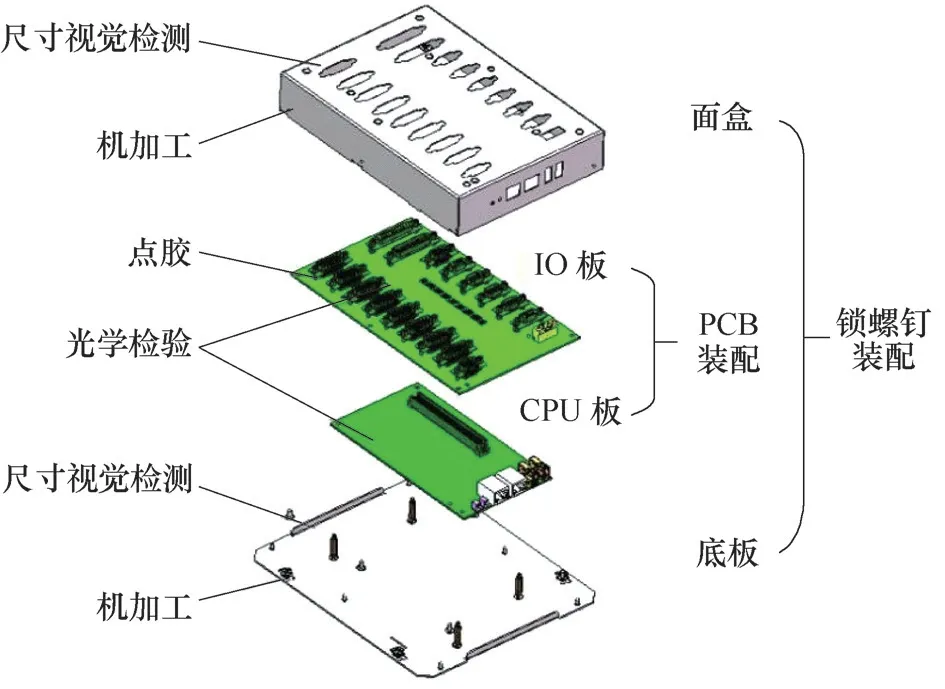

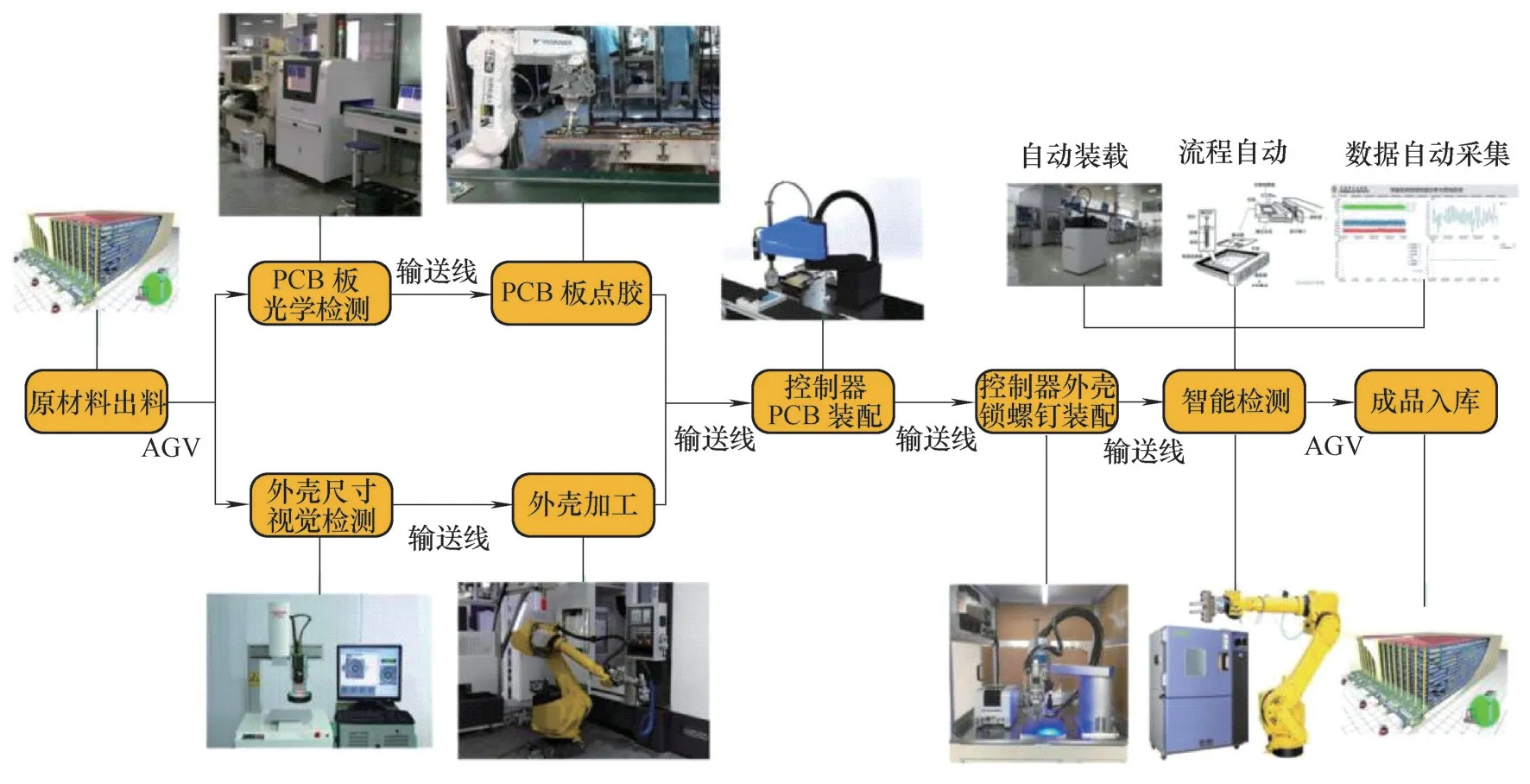

系統以控制器(包含面盒、IO板、CPU板、底板)的生產及后續測試為工藝路線進行設計,包含前端機器人控制器智能生產線(原材料倉庫儲料、面盒尺寸視覺檢測、機加工、三坐標檢測、AOI自動光學檢測儀、PCB點膠、控制器PCB裝配、控制器外殼鎖螺釘裝配和貼標),如圖2所示。后端機器人控制器智能檢測(自動運載、高溫老化、檢測數據自動采集、檢測數據分析處理、檢測數據上傳云端和智能檢測實驗室監控中央看板)。

(2)控制器生產線工藝及設備系統 如圖3所示。

圖2 前端機器人控制器智能生產線

圖3 控制器生產線工藝及設備系統

1)控制器柔性生產流程如圖4所示。

2)物料輸送系統流程如圖5所示。

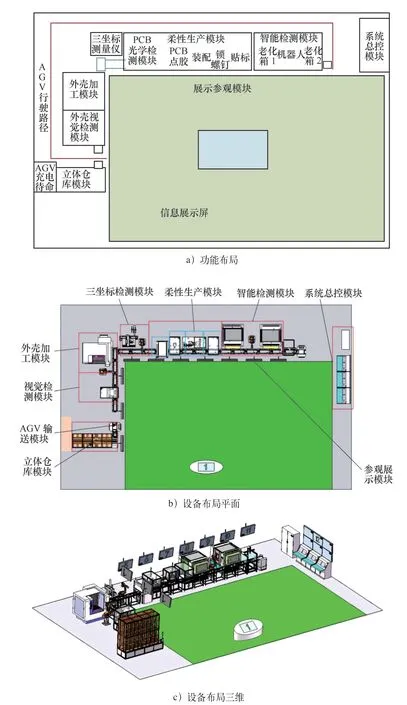

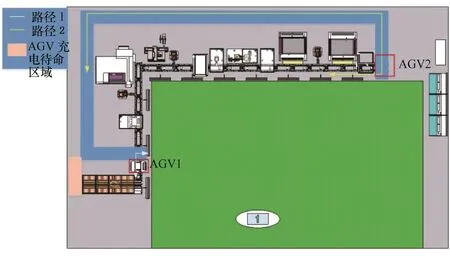

(3)智能生產及測試系統整體布局 如圖6所示,智能生產及測試系統包括以下幾個模塊:立體倉庫模塊、AGV輸送模塊、外殼視覺檢測模塊、外殼加工模塊、三坐標測量儀模塊、柔性生產模塊(包含PCB光學檢測模塊、PCB點膠模塊、裝配模塊、鎖螺釘模塊、貼標模塊)、智能檢測模塊(包括兩臺高低溫老化箱和一臺上下料機器人)、系統總控模塊、展示參觀模塊及安全防護模塊。系統整體占地面積255m2(長22.6m×寬11.3m),其中展示參觀區域大約76m2(長6.8m×寬11.2m)。

該生產線可實現物流配送、來料檢測、加工、裝配及成品檢測的全流程數字化、無人化,可生產多種型號機器人控制器,生產過程中無有害氣體、噪聲水平低,安全防護到位。機器人、數控機床、高溫箱等關鍵設備可開放運行關鍵參數,支持GPIO、供電電源和電動機性能退化等故障注入方式。

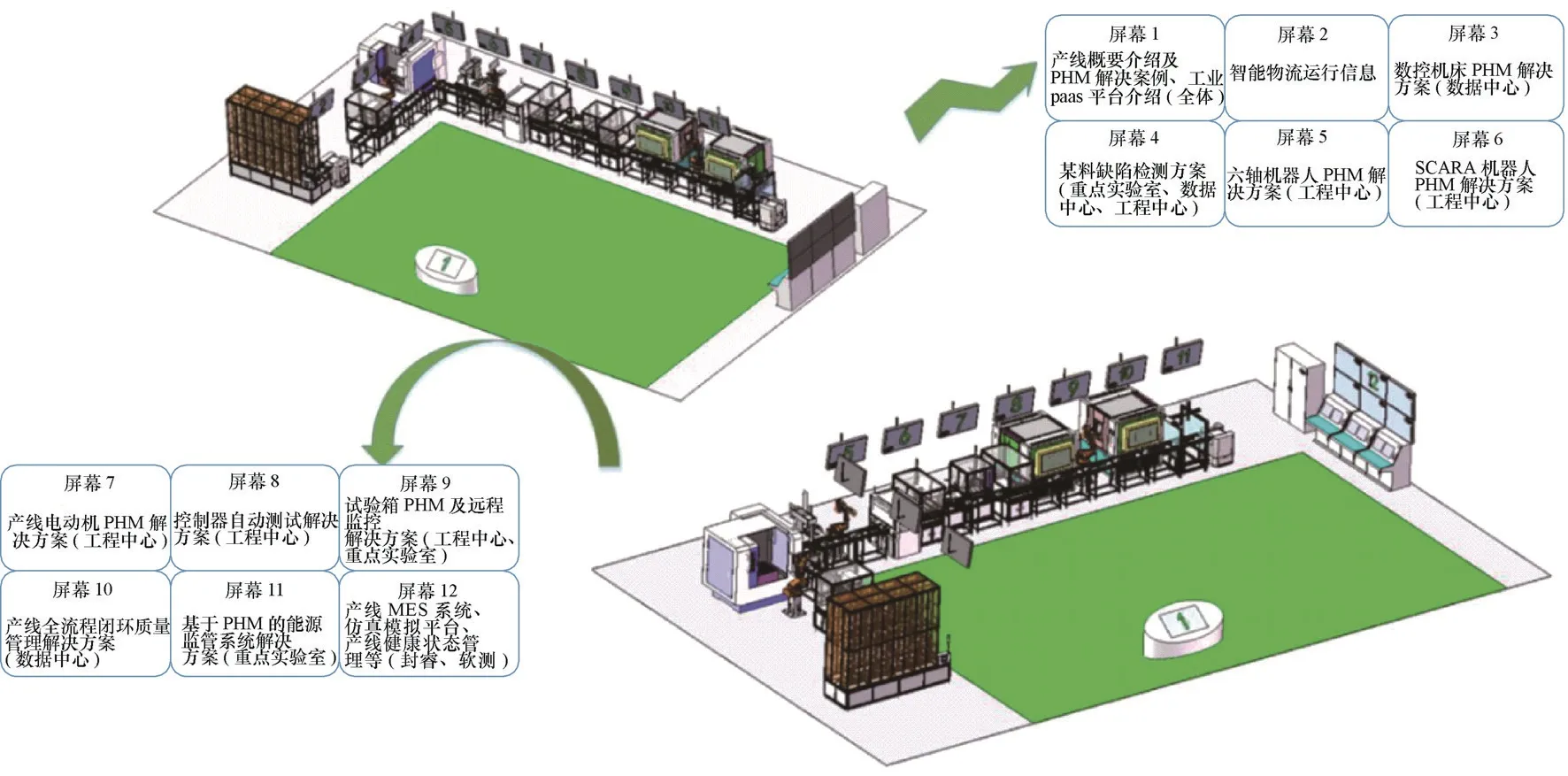

整個控制器生產線的信息顯示屏按順時針方向從1~12進行編號,如圖7所示。圖中中間綠色區域為展示參觀區。

3. 各功能模塊介紹

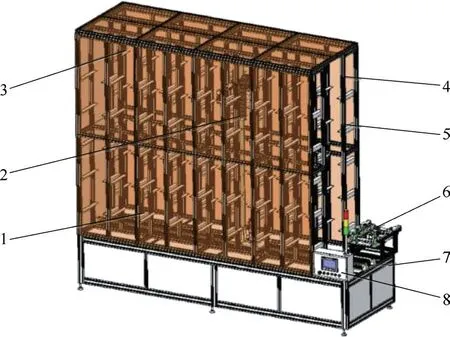

(1)立體倉庫 立體倉庫(見圖8)是用來儲存控制器相關零部件、半成品及成品的包括PC電路板、電子元件、線纜、信號線和感應器等物料,并可記錄各倉位的物料信息,方便隨時查詢調用。

立體倉庫規格參數(參考):貨位規格2排5層8列,貨位總數80位,貨位承載質量≥30kg,貨位尺寸(寬×深×高)340mm×400mm×300mm,托盤尺寸(長×寬×高)300mm×300mm×20 mm,外形尺寸(長×寬×高)≤6300mm × 1800mm ×2600mm。

堆垛機在地軌上運行,堆垛機沿地軌行走(X軸)距離為5 000mm,貨叉伸縮運行(Y軸)距離為±550mm,貨叉垂直升降(Z軸)距離為2 000mm。X軸、Y軸、Z軸方向均采用伺服電動機驅動。

(2)AGV輸送系統 AGV輸送系統主要完成物料的出庫、成品入庫等,AGV的行駛路徑有兩條,如圖9所示。

圖6 智能生產及測試系統整體布局

AGV采用雙向磁引導方式,直線運行速度為0~40m/min,定位精度為±10mm。AGV前后均有碰撞保護裝置,實現碰撞后立即斷電停車。AGV上部為皮帶輸送裝置,采用直流電動機驅動,實現與立體倉庫、輸送線對接以運送物料,上有兩個貨位(一次最多運送兩個貨物),每個貨位均有傳感器以檢查貨物裝載狀態。皮帶離地面高度為930mm,輸送帶前后端有阻擋機構,并設置接駁傳感器。

AGV安裝有用于操作及顯示使用的7英寸(1in=0.025 4m)觸摸屏,其控制系統可與立體倉庫、輸送線及總控系統進行實時通信,保證相互之間信息交流及工作對接。

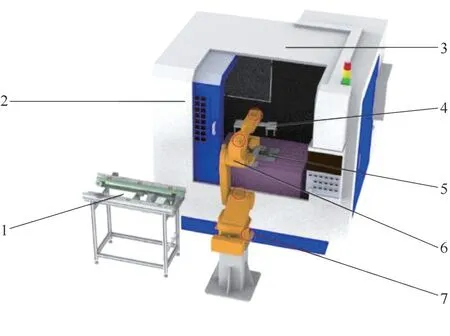

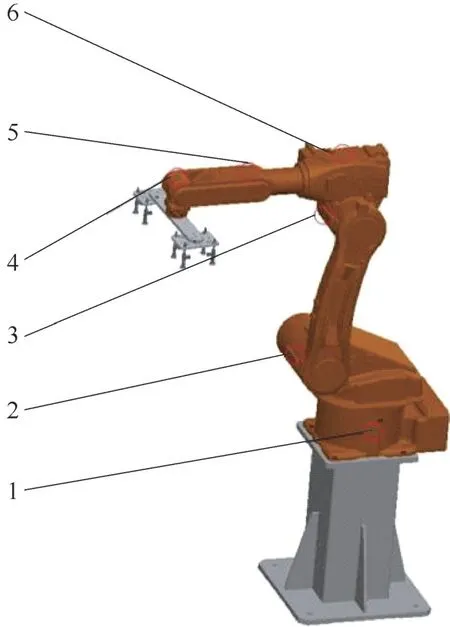

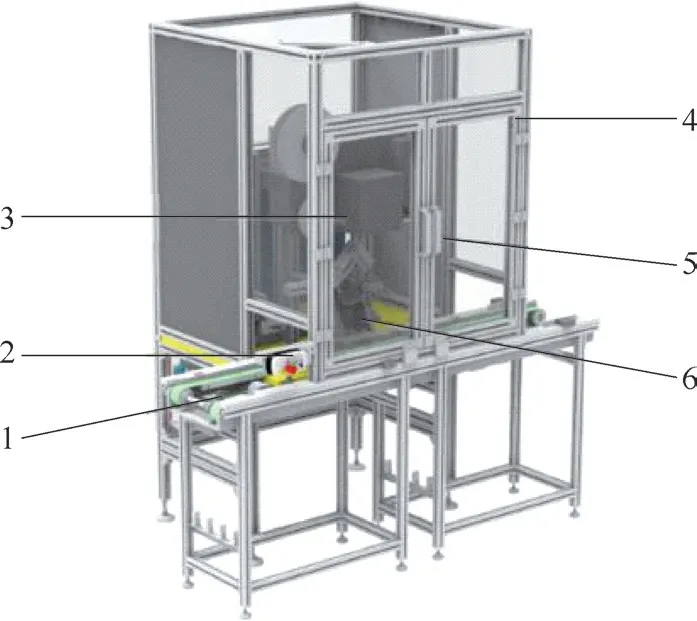

(3)外殼加工工作站 外殼加工系統如圖10所示。單元工作站由工業機器人、機器人末端手爪工具、進出料輸送線、輸送線定位檢測導向附件、托盤與面盒工件、原料與成品暫存臺、數控加工中心與自動化改造、氣動系統、機器人控制柜與示教盒、單元工作站電氣控制系統、單元工作站控制觸摸屏、單元控制軟件及單元安全防護系統組成。單元完成原料與成品輸送及工業機器人上下料作業、數控加工等作業任務。

工作站中的工業機器人自動上下料系統配置R B08型工業機器人(見圖11)。機器人的各個軸上加裝振動傳感器和溫度傳感器,獲取機器人的運行狀態。

(4)檢測模塊 具體介紹如下。

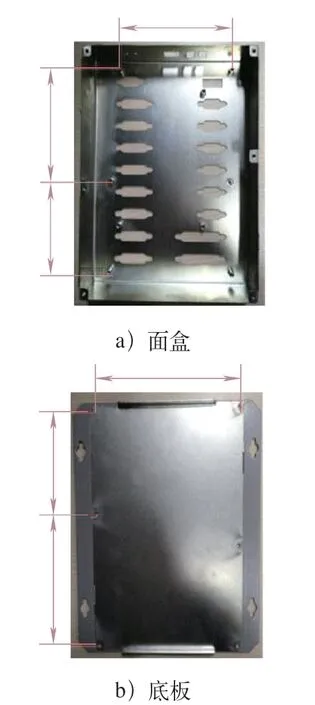

1)外殼視覺檢測。外殼視覺檢測主要是檢測從立體倉庫來料的面盒和底板的尺寸數據,采用機器視覺的方式進行檢測,避免人工參與,檢測數據上傳系統數據庫記錄。如圖12、圖13所示。

2)外殼三坐標檢測模塊,如圖14所示。

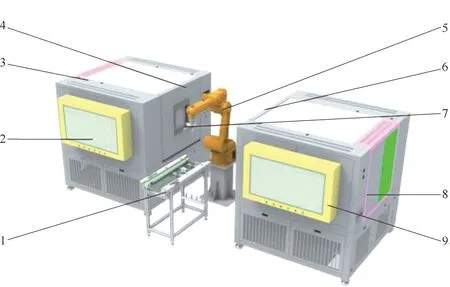

3)智能檢測模塊(見圖15)。智能檢測模塊主要用來對生產完成的機器人控制器進行出廠性能檢測,采用高溫箱對機器人控制器進行老化測試,物料輸送、裝入、通電和測試采用自動化設備,避免人工參與,檢測數據上傳系統數據庫記錄。單元工作站由分揀機器人、機器人末端手爪工具、進出料輸送線、輸送線定位檢測導向附件、托盤與控制器成品、高溫箱與自動化改造、測試平臺、氣動系統、機器人控制柜與示教盒、單元工作站電氣控制系統、單元工作站控制觸摸屏、單元控制軟件及單元安全防護系統組成。

圖7 信息顯示屏編號

圖8 立體倉庫

圖10 外殼加工系統

圖9 AGV輸送系統

圖11 RB08型工業機器人

圖12 視覺尺寸檢測系統

圖13 視覺尺寸檢測

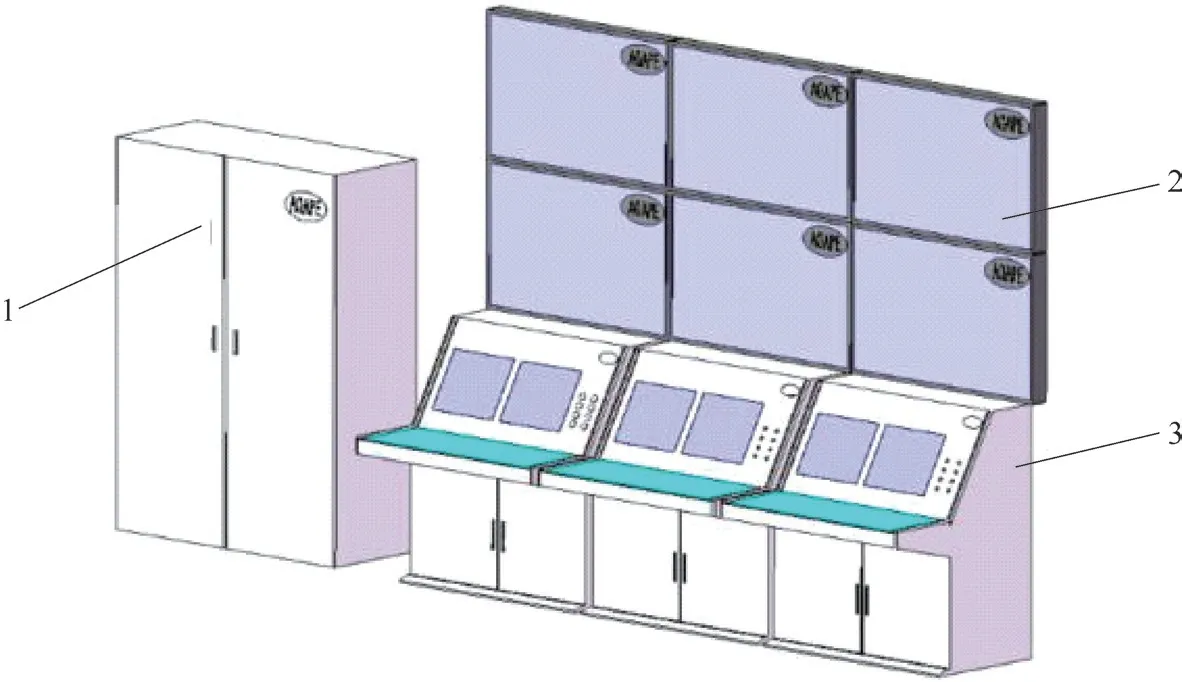

(5)系統總控模塊 如圖16所示。

1)整個機器人控制器智能生產及測試展示系統配備系統總控單元和信息管理系統。

圖14 外殼三坐標檢測模塊

圖15 智能檢測模塊

2)系統總控單元監控各模塊設備的運行狀態,具有對各設備控制的權限。

3)信息管理系統完成機器人控制器生產及測試系統各部分的信息收集、統計。

整線采用PLC進行控制,實現與機器人、外部設備通信。同時該系統具有監控設備運行狀況、統計產品生產數量和遠程監控等功能。

立體倉庫模塊、機器人控制器柔性生產模塊分別設置有觸摸屏控制臺,各操作臺可相互通信顯示其他部分的運行狀態,當其中一個模塊出現狀況時,該模塊控制臺會顯示狀況,并通過聲光報警的方式提醒操作人員,另一模塊同時顯示該工位狀況并提醒操作人員。出現狀況的模塊由該處操作人員檢查原因并排除故障,故障排除后由操作人員在操作臺上人工清除報警,并復位。各自模塊的操作臺對各自的設備具有控制權,對其他模塊的設備僅有監視權。

圖16 系統總控模塊

控制系統采用多用戶管理的模式,不同的用戶具有不同的權限。控制系統會記錄各用戶的登錄時間、操作信息、當前操作人員生產線的產量和故障日志等。

系統總控單元對整線具有監控管理的權限。

限于篇幅,其余模塊及功能不再介紹。

4. 結語

機器人控制器智能生產線及測試系統的建成,目前具有國內先進性,其技術性能包括了傳感器技術、驅動技術(變頻器、伺服、步進)、視覺檢測技術、C N C數控系統、機器人技術、PLC編程技術、總線通信、立體倉庫信息管理、可靠性檢測和智能檢測實驗室信息管理系統等技術,具有跨學科、跨工種和跨領域的特性。

該生產線的搭建實現了管理與生產零距離的目標,能智能化搜集工廠關鍵的人員、設備和生產狀況信息等,為企業的管理者或決策者提供指導性意見,更好的實現企業的智能化管理與決策。