飛輪旋轉穩定性關鍵工序工藝優化及應用

■盛瑞傳動股份有限公司 (山東濰坊 261041) 李金年

飛輪作為發動機的輸出端,又是一個旋轉件,工件的工作穩定性直接影響整機的使用效果,決定了整機使用壽命的長短,同時影響飛輪輸出端部分關聯件的使用壽命。飛輪高速運轉,不平衡量直接影響發動機的安全系數,如何在設計與制造過程中提高飛輪的旋轉穩定性、最小化動平衡剩余量、提高生產效率以及降低工藝成本,已經成為提高產品競爭力的核心技術。

本項目通過對飛輪旋轉穩定性關鍵技術及創新工藝的研究,優化和改善飛輪動平衡有關問題,獲得高質量、高穩定性的飛輪總成,取得了良好的應用效果和社會經濟效益。

1. 動平衡輕點標識

發動機旋轉件的動平衡去重檢測工序,受工藝裝備自身精度等多方面的影響,不能保證每個平衡件的最終剩余不平衡量達到“零”的理想狀態。在各個旋轉件的裝配使用中不考慮其自身不平衡量的位置,在裝配后旋轉部件的動平衡量會疊加,大大降低發動機的平穩性,影響整車的駕乘體驗。

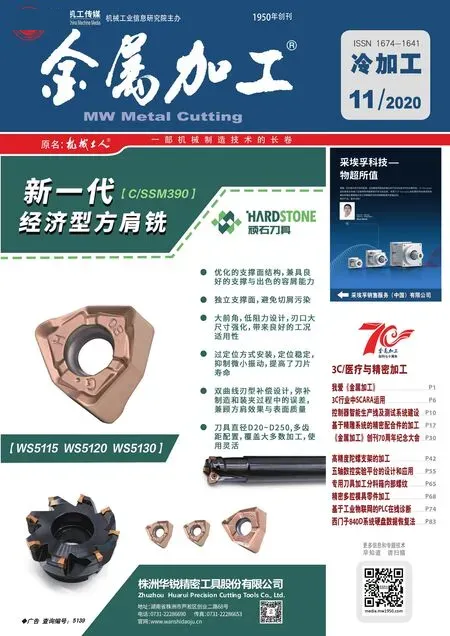

通過動平衡去重檢測件的不平衡量輕點的標識(見圖1),即在動平衡去重最終剩余量的位置單獨增加特殊標記,便于整車廠裝配時與對應的配合關聯件的不平衡量重點相中和,使旋轉部件的平衡精度趨于理想狀態。

圖1 不平衡量輕點的標識

2. 動態仿真應用

傳統鑄造件通過鑄造模具設計制作的經驗鑄造出的飛輪毛坯,難免有些批次的毛坯在鑄造過程中存在質量缺陷,流入機加工車間導致動平衡工序的去重孔數量增多,甚至不平衡量超出機床設定值,無法進行動平衡去重檢測,這樣就導致部分去重孔較多的飛輪件的使用壽命大打折扣,剛性降低。

通過計算機輔助設計軟件如Pro/E建立數模,把飛輪三維數模導入ANSYS有限元分析軟件中,仿真模擬飛輪在額定轉速以及高速旋轉狀態下的爆裂情況。通過ANSYS有限元分析軟件,為解決飛輪因高速旋轉而發生斷裂破壞缺陷的情況提供理論依據,降低產品設計風險,減少產品工藝試制成本,避免因結構設計導致的鑄造缺陷,加快飛輪新產品的開發進度。

3. 總成件狀態供應飛輪

國內多數飛輪供應商以飛輪零件形式供應,但是從動平衡精度來分析,在整機廠改變最終零件形態降低飛輪總成件的動平衡精度,會直接影響整機振動幅度,降低產品品質。

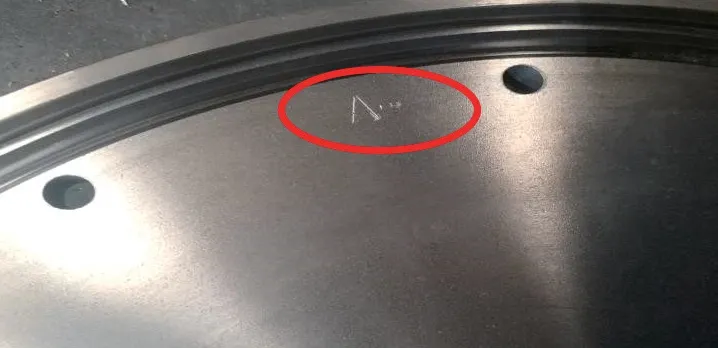

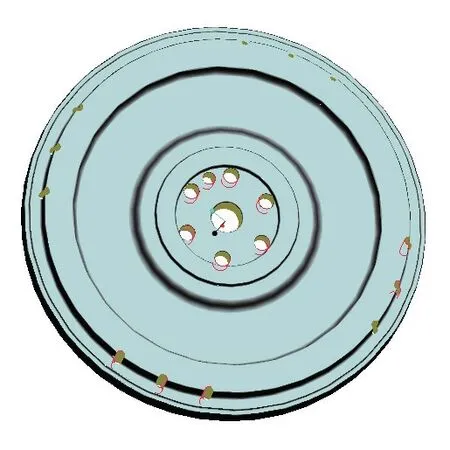

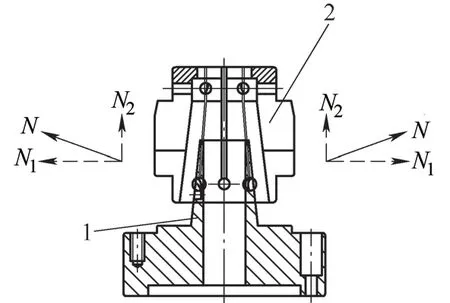

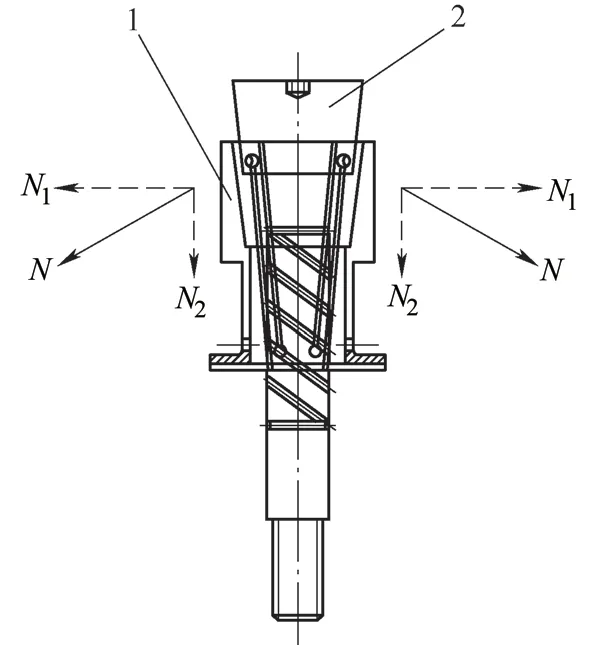

飛輪件在發動機上是以部件(圖2飛輪和圖3齒圈裝配組合)的形式存在,并旋轉運動。供應飛輪件時,以飛輪為最終件做去重動平衡檢測,整機裝配線在裝配齒圈后不再做動平衡檢測。由于裝齒圈后平衡量發生變化,因而影響整機動平衡質量。

圖2 飛輪示意

圖3 齒圈示意

(1)飛輪件動平衡去重檢測分析 經過對工藝試驗數據的統計分析,可以得出以下數據:動平衡量設計要求≤40g·cm,飛輪件去重動平衡檢測20~25g·cm,裝齒圈后動平衡檢測35~45g·cm。

(2)熱裝齒圈后飛輪部件動平衡檢測數據分析 動平衡量設計要求≤40g·cm,飛輪總成件去重動平衡檢測20~25g·cm,飛輪總成件動平衡檢測20~25g·cm。

通過上述工藝試驗可以驗證,以飛輪部件的形式供應,在裝配齒圈后的總成件上做去重動平衡檢測,整機裝配線不再改變飛輪總成的狀態,從而可以直接提升整機的動平衡品質。

因此,與整機廠溝通飛輪供應以總成件即部件的最終形式直接流入總裝線,這樣將不會再改變飛輪件的動平衡精度,從而提升飛輪旋轉穩定性。

4. 統一基準

模擬飛輪與曲軸聯接方式,從飛輪的實際使用情況設計動平衡去重檢測的定位基準,即動平衡去重檢測的工藝基準與飛輪的實際使用基準相一致,確保動平衡最終剩余量的檢測數據滿足產品設計要求,達到動平衡量的可控性,從而提升飛輪旋轉穩定性。

傳統動平衡去重檢測設備受設備穩定性的限制,多數把去重機構設計為從上往下的結構,兼顧飛輪產品圖樣去重孔的位置要求,但動平衡去重檢測的定位基準與產品圖樣設計基準不統一,并且導致動平衡檢測基準與圖樣不統一,影響動平衡最終不平衡量的精度。

通過對飛輪旋轉穩定性關鍵技術的研究,結合產品圖樣要求,按照基準統一原則,確保產品設計基準、工藝基準以及檢測基準滿足此產品的實際使用工況,引進自下往上的去重平衡機(見圖4),提高飛輪動平衡去重檢測精度,保證飛輪動平衡最終剩余量最小化,提升飛輪旋轉穩定性。

圖4 自下往上的去重平衡機

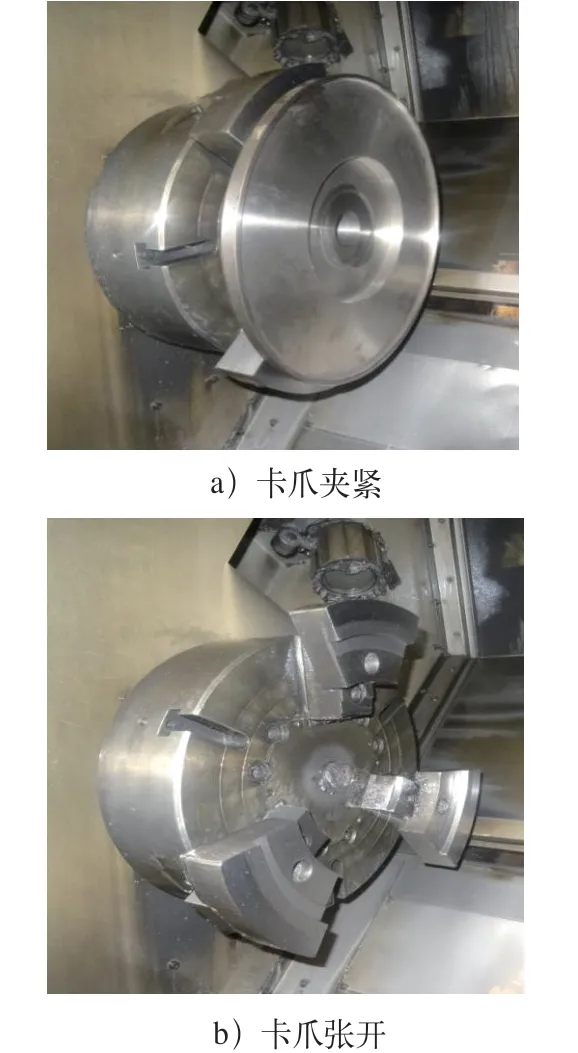

5. 優化車床卡爪結構

1)優化設計卡爪結構,增加卡爪夾持面積,如圖5所示。

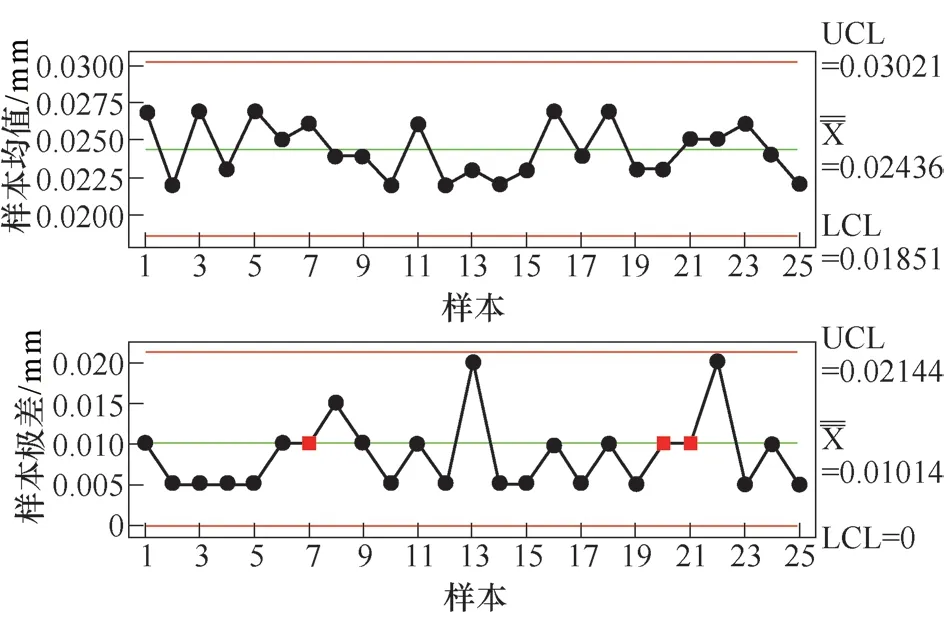

2)固化卡爪液壓夾緊力的穩定輸出值(見圖6)。

圖5 扇形卡爪

圖6 液壓站卡盤壓力表

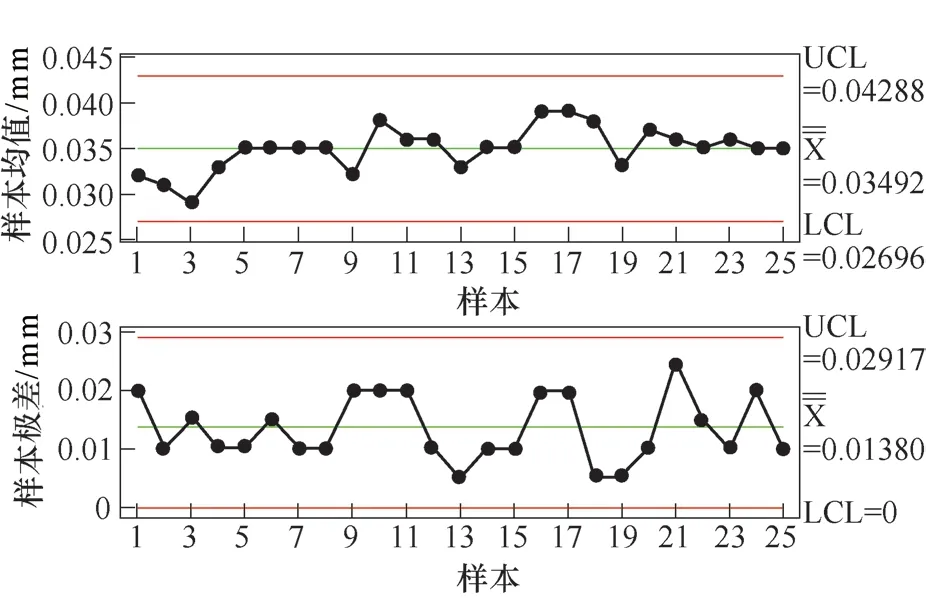

跳動的X b a r-R控制及過程能力分別如圖7、圖8所示,分析數據可得,跳動的均值約為0.034mm,圖樣要求0.05mm,此車削工序質量可控。

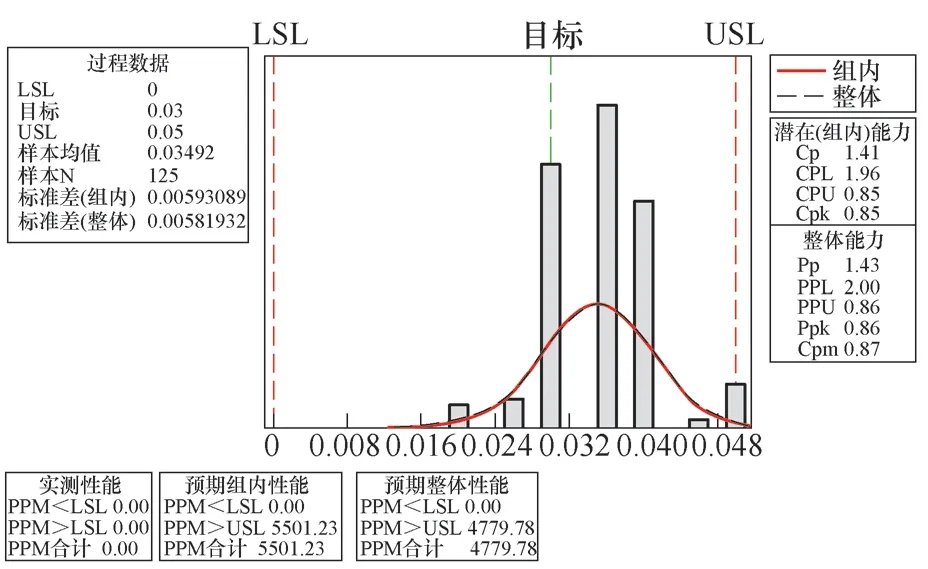

平面度的X b a r-R控制及過程能力分別如圖9、圖10所示,分析數據可得,平面度的均值約0.024mm,圖樣要求0.03mm,此車削工序質量可控。

6. 加嚴平衡工藝

在滿足飛輪產品設計不平衡量技術要求的前提下,通過加嚴工藝要求,設計要求由40g·cm提高到30g·cm,盡量減少設計基準、工藝基準和檢測基準不統一造成的誤差,提升動平衡檢測工序能力。

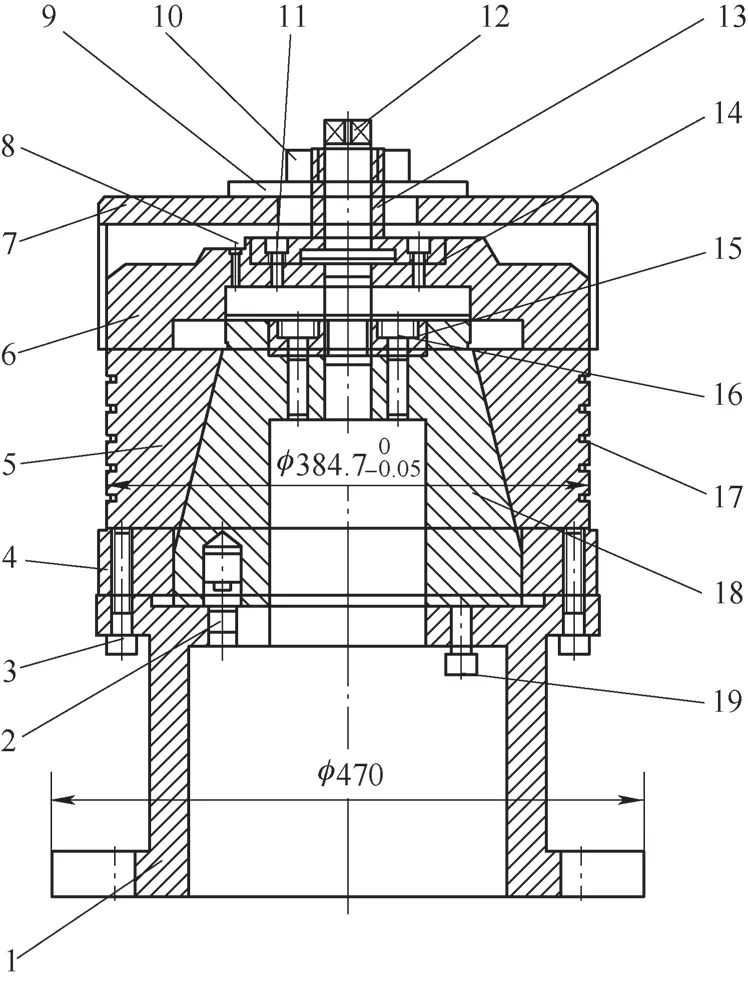

7. 優化動平衡夾具設計

原動平衡工序使用的夾具(見圖11)是利用定位錐通過下拉彈性脹套的變大而產生的脹緊力實現工件自定心與夾緊功能。從圖11中的示意分析可以看到,夾緊力(N)對工件分解為徑向力(N1)和向上的軸向力(N2),向上的軸向力影響工件與動平衡夾具的定位接合程度,大大降低了動平衡精度。

為避免產生向上的軸向力而對動平衡精度造成影響,需要重新優化動平衡夾具結構,采用倒錐式下拉脹套式的新型夾具(見圖12),通過驗證可以很好地消除向上的軸向力。利用倒錐式拉桿向下拉,使倒錐式脹套直徑變大,產生一個徑向力N1和向下的軸向力N2,工件被N1夾緊的同時實現自定心功能,再由N2把工件向下壓使基準面與夾具定位面牢牢結合在一起,提高動平衡去重檢測精度。

圖7 跳動的Xbar-R控制

圖8 跳動的過程能力

圖9 平面度的Xbar-R控制

圖10 平面度的過程能力

圖11 原動平衡夾具示意

圖12 倒錐式夾具示意

采用倒錐式定位夾緊動平衡夾具進行動平衡去重檢測,動平衡量設計要求≤40g·cm,原夾具定位動平衡檢測30~40g·cm,倒錐式定位夾緊動平衡檢測20~25g·cm,其平衡精度明顯優于原平衡夾具。

8. 設計滾齒夾具

齒圈作為飛輪部件的關鍵件,也是發動機起動的易損件之一,其嚙合精度影響整個發動機的起動速度、平穩性以及客戶舒適性。通過優化設計滾齒夾具(見圖13),保證齒圈全齒高尺寸的均勻性以及單工序最大產出的能力;考慮齒圈內孔外圓精車工序的實際加工精度,通過脹瓣自定心性消除齒圈工件內孔工序加工尺寸一致性差的誤差,提高齒圈滾齒工序中全齒高尺寸的質量穩定性;利用脹瓣結構夾緊工件,保證齒圈精車工序精度要求,減小自身變形量,大大提高工序產出能力。

圖13 滾齒夾具示意

擰緊螺母,受壓后壓圈向下運動,脹瓣被動向下運動,在錐體的結構影響下,脹瓣越向下直徑越大,從而把齒圈內孔脹緊,消除內孔自身橢圓間隙,起到定心作用。

9. 結語

目前國內大部分飛輪加工企業仍處于粗放型加工形態,工序多、精度低,為此如何提升旋轉穩定性、改變飛輪零件供貨形式是首先要考慮的研究課題。本文通過改變供貨形態、訂制動平衡設備、升級老舊設備和優化關鍵工序夾具等改進措施,在滿足市場正常供應的情況下全面提升產品品質。該項目在柴油發動機上有著廣闊的應用前景,符合當前倡導的低碳、綠色、環保發展戰略。