大型航天結(jié)構(gòu)件加工的溫度補償技術(shù)

■貴州航天風華精密設(shè)備有限公司 (貴州貴陽 550009) 童春橋

大型航天產(chǎn)品的關(guān)鍵技術(shù)指標決定其結(jié)構(gòu)件的重要尺寸受嚴格技術(shù)條件控制,但大型結(jié)構(gòu)件受工件材料自身屬性、加工設(shè)備和廠房環(huán)境溫差等因素影響,容易產(chǎn)生超差問題。通過發(fā)射筒加工的條件分析和實踐應(yīng)用溫度補償加工技術(shù),解決了大型鋁合金結(jié)構(gòu)件重要尺寸加工因受溫度變化影響而熱脹冷縮的問題。

1. 零件結(jié)構(gòu)及加工要求

某導(dǎo)彈發(fā)射筒是由鋁合金蒙皮卷圓后,與加強筋、主框架和法蘭盤等焊接而成的薄壁筒體結(jié)構(gòu)件,如圖1所示。蒙皮材料為5A06。由于發(fā)射筒加工過程中存在焊接收縮及變形,所以發(fā)射筒上的關(guān)鍵部位需要在焊接完成后,采用大型數(shù)控龍門銑床進行加工。其中,發(fā)射筒上的3個重要大尺寸控制要求非常嚴格:與發(fā)射車定位銷配合的4 個孔的位置精度(對應(yīng)尺寸3 046mm±0.4mm)影響導(dǎo)彈發(fā)射的初始定向精度;發(fā)射筒上與導(dǎo)彈對接的2 個支架組件安裝孔的位置精度(對應(yīng)尺寸4652mm±0.7mm 和4978mm±0.7mm)決定了與導(dǎo)彈的裝配協(xié)調(diào)性。以上3個尺寸在(20±5)℃范圍內(nèi)檢測時不允許超差。

圖1 導(dǎo)彈發(fā)射筒示意

2. 加工中存在的問題

在某研制階段投產(chǎn)的10余臺發(fā)射筒,有6臺在8月份(當?shù)貧鉁貫?0~35℃)進行了機加工,剩余部分在12月份(當?shù)貧鉁貫?~7℃)進行機加工,前述重要尺寸均按尺寸公差中值進行加工。加工時現(xiàn)場用激光三坐標測量儀進行了測量,均滿足要求。在第二年4月份(當?shù)貧鉁貫?2~24℃)進行裝配時,重新對發(fā)射筒進行了測量,發(fā)現(xiàn)所有發(fā)射筒較大的尺寸均發(fā)生了變化,前述3個重要尺寸都有超差,且離散性非常大,其中8月份加工的筒體,測量結(jié)果多數(shù)超出尺寸下偏差,而12月份加工的發(fā)射筒,測量結(jié)果多數(shù)超出尺寸上偏差。無法正常使用。

3. 問題分析

發(fā)現(xiàn)問題后,即從人、機、料、法、環(huán)和測(5M1E)各方面進行復(fù)查。由于機床是光柵全閉環(huán)系統(tǒng),自身帶溫度補償系統(tǒng),廠家在機床上設(shè)置有溫度傳感器,軟件系統(tǒng)根據(jù)環(huán)境溫度進行機床精度自動補償。經(jīng)復(fù)查,機床各方面精度都滿足,不存在問題;零件加工時,刀具和數(shù)控程序經(jīng)過驗證完全適合加工,加工過程中測量值與加工情況相符,加工后測量值也符合工藝要求。

最后將問題定位在環(huán)境溫度變化的因素上,進行了如下分析。

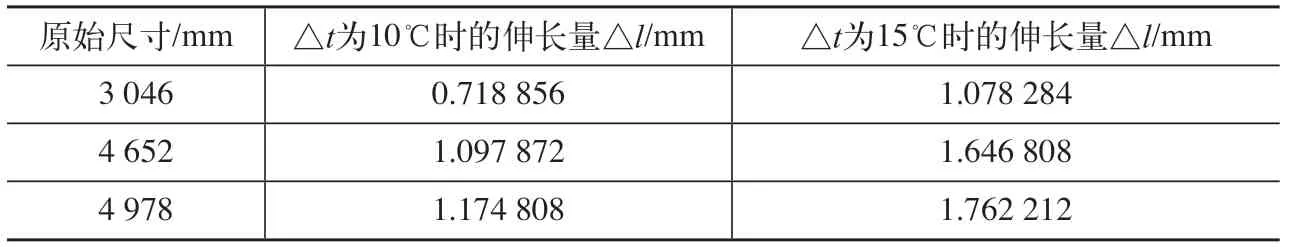

1)鋁合金的溫度膨脹系數(shù)較大,線膨脹系數(shù)為23.6×10-6/℃,根據(jù)公式△l=aL△t(其中,△l為伸長量;a為線膨脹系數(shù);L為原始尺寸;△t為溫度變化量)計算,3個重要尺寸在溫度變化10℃和15℃時的伸長量見表1。

2)從表1 可以看出,溫度變化1 0 ℃時3 個尺寸的膨脹值已基本接近尺寸公差范圍值,即(20±5)℃范圍內(nèi),尺寸3046mm的公差±0.4mm、4652mm的公差±0.7mm和4978mm的公差±0.7mm。機床的精度因素影響在發(fā)射筒熱脹冷縮狀況下已微不足道。

3)當?shù)厝隁鉁卦?~35℃內(nèi)變化,雖然廠房內(nèi)安裝了中央空調(diào),但由于加工發(fā)射筒的大型數(shù)控龍門銑床非常大,廠房空間也大,加工環(huán)境溫度只能控制在8~30℃,冬天接近8℃,夏天接近30℃,而4月在20℃左右。原加工工藝沒有考慮到實際環(huán)境溫度的影響,是造成后續(xù)超差和尺寸離散性大的主要原因。

4. 采取的措施

根據(jù)分析,制定了溫度補償措施。標準測量時的溫度為20℃,因此當工件溫度為20℃時,按尺寸公差中值進行加工;當工件溫度低于20℃時,按低于標準測量溫度的數(shù)值換算并減小加工尺寸;當溫度高于20℃時,按高出標準測量溫度的數(shù)值換算并加大加工尺寸。具體為:

1)由于溫度有一個變化范圍,操作人員不可能在每次測量后都進行一次繁瑣的計算,所以為了方便直接應(yīng)用,隨時查看變化量,我們專門制作了一個溫度補償對應(yīng)加工尺寸表,表格里面編輯了工件溫度值對應(yīng)選取的加工尺寸值。“溫度補償對應(yīng)加工尺寸表”的溫度采用每1℃為區(qū)間分界,以3 046m m尺寸為例,在19.5~20.5℃區(qū)間,取3 046mm;在20.5~21.5℃區(qū)間,取3046.07mm,以此類推。

表1 溫度變化10℃和15℃時的伸長量對比

2)由于環(huán)境溫度隨時都在發(fā)生變化,而工件的熱傳遞和熱脹冷縮也會存在一定的反應(yīng)時間,所以為消除環(huán)境溫度與工件實際溫度差異帶來的影響,加工以上關(guān)鍵尺寸前,直接用紅外測溫槍測量工件溫度,然后在表格中選取加工數(shù)值修改到數(shù)控加工程序中,再進行加工。

3)加工完后,工件進入標準室溫(20±2)℃的檢驗室放置4h后,用激光三坐標測量儀進行測量。由于工件較大,且批量生產(chǎn)后測量工作量較大,所以經(jīng)過摸索對比,可以采取加工完后現(xiàn)場用數(shù)控龍門銑床進行測量。測量時按工件的實際溫度,對照“溫度補償對應(yīng)加工尺寸表”檢查符合性,3 046mm尺寸公差按±0.15mm控制,4 652mm和4 978mm的尺寸公差按±0.2mm控制。用數(shù)控龍門銑床測量的方法經(jīng)驗證是有效的,節(jié)省了大量在標準檢驗室測量的工作量,但需要定期(如每2個月)進行一次測量對比或?qū)?shù)控機床進行精度校驗。

5. 實施效果

采取措施后加工的發(fā)射筒,取得了以下效果。

1)3個重要尺寸在(20±5)℃范圍內(nèi)隨時進行測量,都能保證在設(shè)計要求的公差范圍內(nèi),20℃時測量結(jié)果接近公差中值。

2)不同時期加工的發(fā)射筒,放到同樣的環(huán)境溫度下測量,同一尺寸測量結(jié)果的一致性非常好,偏差基本控制在0.3mm以內(nèi),這對后續(xù)產(chǎn)品裝配極為有利。

3)利用數(shù)控龍門銑床作為工檢共用設(shè)備得到驗證,減少了在標準檢驗室測量的工作量。

經(jīng)過批量生產(chǎn)驗證,發(fā)射筒后續(xù)裝配未發(fā)現(xiàn)因以上尺寸超差而受到影響的質(zhì)量問題,取得了較好的效果。

6. 結(jié)語

對于大型結(jié)構(gòu)件加工,其設(shè)備和廠房通常較大,環(huán)境溫度很難穩(wěn)定在(20±2)℃范圍內(nèi),因此對于精度要求較高的大尺寸,需要結(jié)合溫度補償加工技術(shù)進行加工。在發(fā)射筒上采取了測量實際工件溫度、使用溫度補償對應(yīng)加工尺寸表的方法,保證了加工要求,也方便了工人的操作。在使用數(shù)控龍門銑床作為工檢共用設(shè)備前進行了驗證,并采取相應(yīng)的控制措施,在批量生產(chǎn)時減少了測量的操作難度與工作量。