6000t/d水泥熟料旋風預熱器顆粒運動的數值模擬

徐振寧

(蘇州中材建設有限公司,江蘇 蘇州 215300)

以旋風預熱器與分解爐相結合的新型干法水泥生產是目前應用最為廣泛的水泥生產技術[1]。旋風預熱器的主要作用是實現高溫廢煙氣和生料之間的高效換熱,提高生料溫度,降低廢煙氣的熱焓。旋風預熱單元一般由五級串聯組成,其中旋風筒的分離效率是旋風預熱單元最重要的參數[2]。因此研究旋風預熱器內的固體顆粒運行軌跡及分離效率是非常必要的[3]。

1 旋風預熱器氣固兩相流數值模擬模型選取

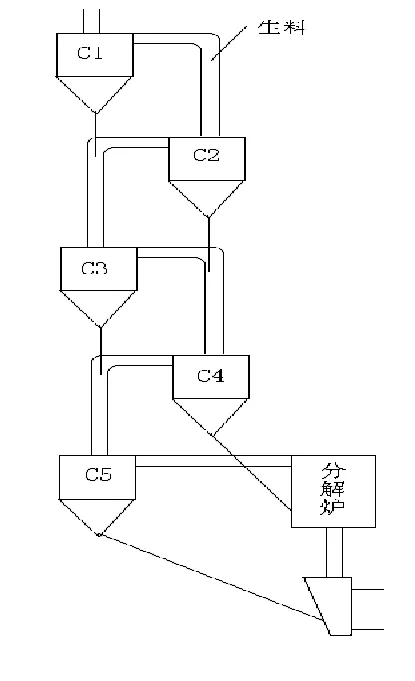

圖1為6000t/d水泥熟料旋風預熱系統。

圖1 懸浮預熱器系統的結構示意圖

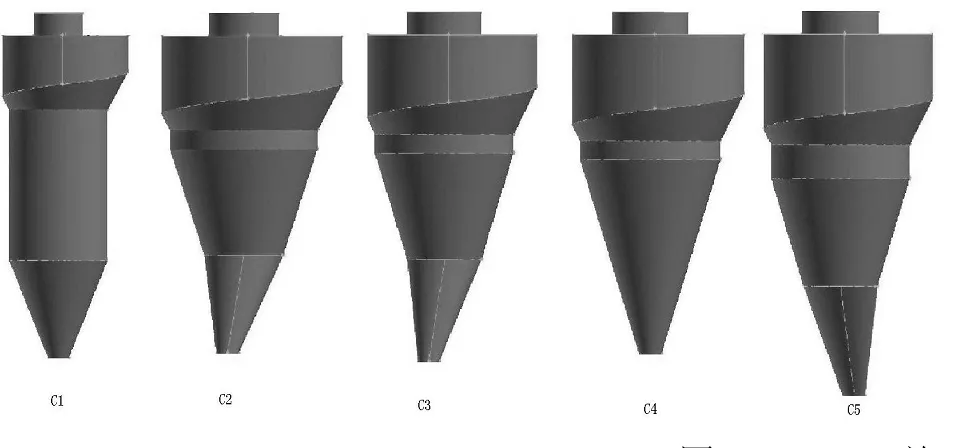

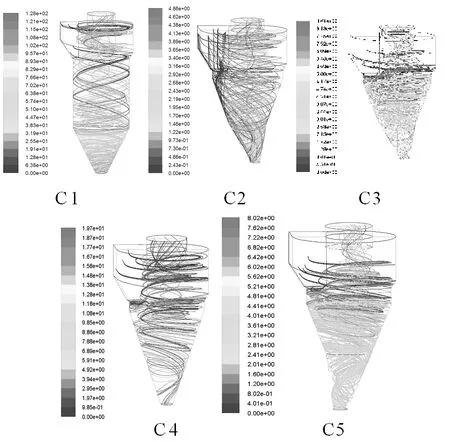

對于單個的旋風預熱器來說,本文以270°切入式旋風蝸殼為研究對象,并建立相應的物理數學模型。其中C1旋風預熱器選擇細高型,C2-C4旋風預熱器選擇低壓損型,C5旋風預熱器選擇的內筒較短、高徑比較小型,各級旋風預熱器結構如圖2[2]。

圖2 C1-C5旋風預熱器的模型圖

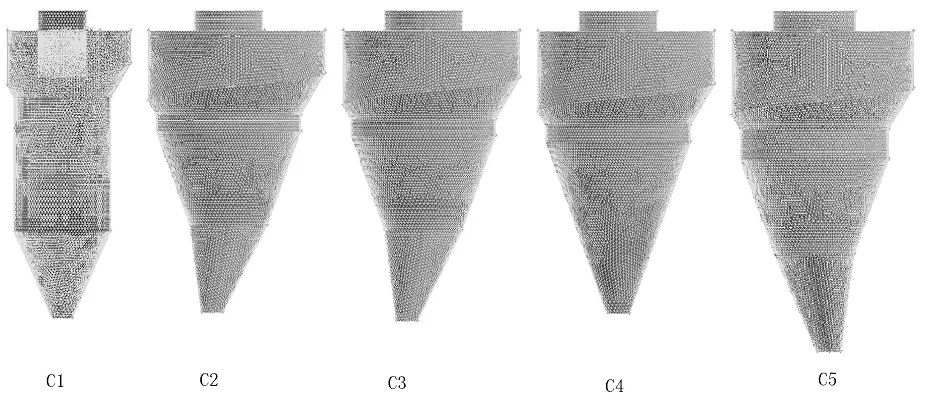

將圖2模型網格劃分,如圖3所示。

圖3 C1-C5旋風預熱器的網格劃分

本文主要研究旋風預熱器的分離效率及冷態流場,因此,模擬選用控制方程包括連續方程、動量方程。

對于氣相,采用RNGκ-ε湍流模型。

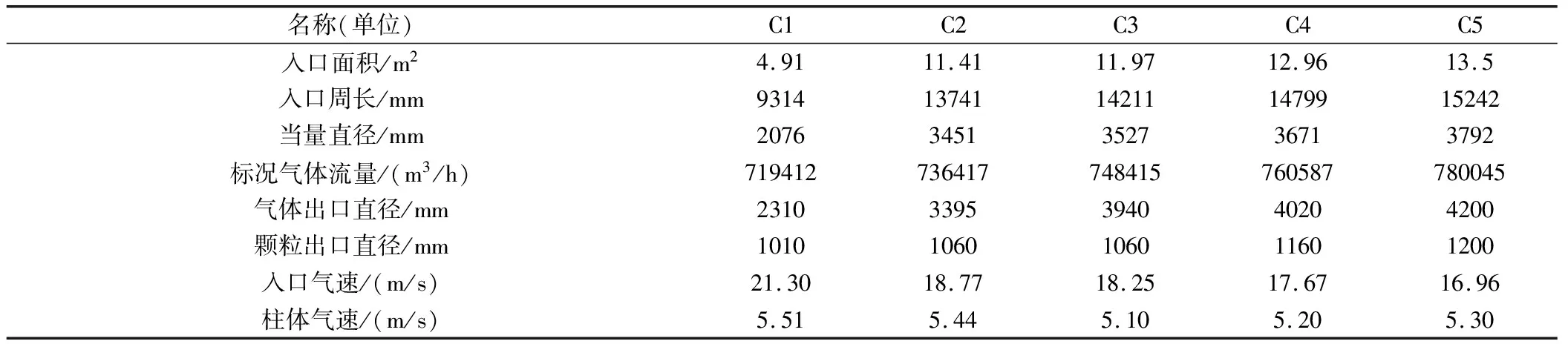

氣相邊界條件主要有:氣體入口、氣體出口和顆粒出口。所有數據,均來自實際工況,參數如表1所示。

表1 數值模擬參數

固相模型選擇離散型模型中的隨機軌道模型[1]。固體的下料口設為捕捉出口,經過此出口的固體顆粒被統計為捕捉;顆粒在氣體出口處設為逃逸出口,經過此出口的顆粒被統計為逃逸。氣固兩相之間采用雙向耦合。

2 數值模擬結論與分析

2.1 生料顆粒的運動軌跡

圖4給出了C1-C5級旋風預熱器中的生料顆粒的運動軌跡。由圖可以看出,大量顆粒隨氣體進入不同級的旋風預熱器后,大量顆粒被甩向預熱器筒體內壁處,形成較為密集的旋轉顆粒帶。固粒隨氣體旋轉下壓流動,當氣固兩相流到達旋風預熱器底部時,流體相發生折轉轉為向上旋轉流動。此時,絕大部分固體顆粒在旋轉慣性力和重力的作用下,大顆粒將繼續向錐筒底部運動,這樣一來可以實現氣、固分離,而粒徑較小的固體顆粒被上升氣流帶入內旋流,轉而向上運動,由出口處排出。總的來說,對于質量較大的顆粒來說,雖然受到了離心力的作用,但是重力是起到主要作用的,因此,顆粒隨氣體進入旋風預熱器以后,以螺旋式的流動型態從圓筒部位下降到椎體部位,并在椎體口出被捕集。而粒徑較小的顆粒,由于所受離心力較小,且在徑向氣流的向心作用下,在出口與柱狀體之間形成氣體短路,被旋轉上升的氣流帶走,也即從出口端逃逸出去。

圖4 C1-C5旋風預熱器內顆粒跡線

2.2 固體顆粒速度分布

旋風預熱器內的流場是三維的,其內的速度矢量可以分為切向分速度、徑向分速度和軸向分速度。研究表明,旋風預熱器分離效率影響最大的因素是固體物料受到的離心力[2]。

圖5所示為 C1-C5旋風預熱器內固體速度矢量圖。由圖可以看出,旋風預熱器內在切向速度的帶動下,固體顆粒作高速旋轉運動,由此產生的離心效應將顆粒甩向圓筒壁面進而分離出來,這不僅僅會影響旋風預熱器的分離效率,同時也影響旋轉及分離狀態下的能量的高低。由C1旋風預熱器內固體速度分布可以看出,在不同界面上速度矢量基本是對稱的,且在內筒處速度達到最大值。而在蝸殼部位,由于采用的是偏心式蝸殼結構,對稱度不足,造成該位置速度分布的對稱性弱于圓筒部位和圓錐部位。同時,C1預熱器旋風筒內流場的固體速度還存在著轉向,這是由于向下運動的外旋流和由錐體部位反彈回來向上的內旋流發生短路共同作用的結果。

圖5 C1-C5旋風預熱器內固體速度矢量

對比圖5中C1-C5旋風預熱器的速度矢量圖可以得到,當旋風預熱器在設置過程中出現斜錐時,其處的速度分布對稱性出現了較大偏差,進而造成流速分布非常不均勻。

2.3 分離效率分析

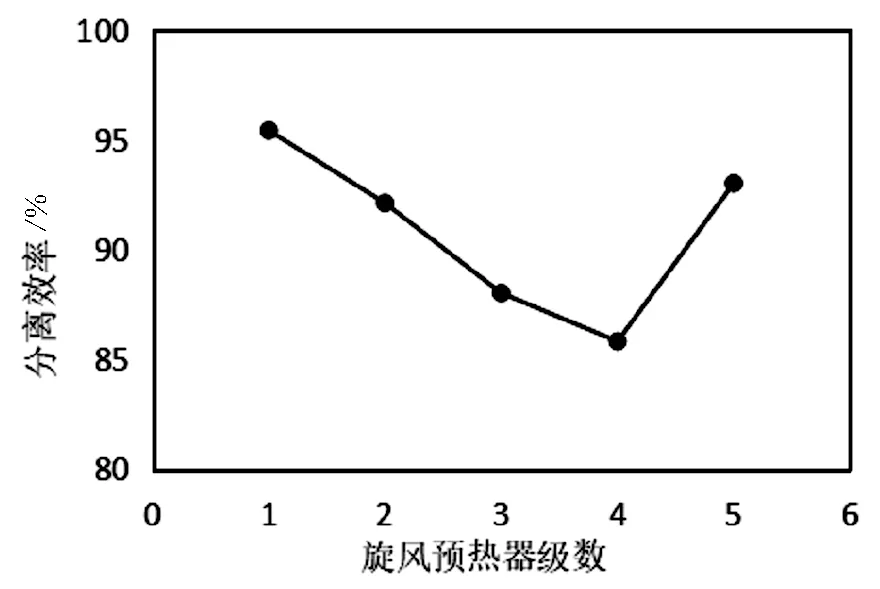

論文以捕捉到的固體顆粒個數占進入旋風預熱器的個數的比值代表分離效率。其結果如圖6所示。

圖6 旋風預熱器的分離效率

結合對比圖4中C1-C5的小顆粒的逃逸幾率可以看出,C1逃逸出去的小顆粒最少,C5次之,C2、C3、C4三個旋風預熱器小顆粒逃逸出去的幾率較小。由圖6可以看出,C1旋風預熱器分離效率最高,達到了95.4%;C2、C3、C4、C5旋風預熱器分離效率均高于85%。各級旋風筒分離效率的匹配符合C1>C5>C2>C3>C4的實際情況,且數值上和實際的分離效應相吻合。

3 結論

論文選擇了6000t/d水泥熟料生產線五級懸浮預熱器為研究對象,以實際尺寸建立了物理數學模型,采用CFD技術對五級懸浮預熱器內的顆粒運行軌跡、固體速度矢量及分離效率等參數進行了數值模擬。模擬顯示大量固體顆粒進入旋風預熱器后會在外筒壁處形成顆粒密集區,進而排出,而少量顆粒被氣體由出口帶出。數值模擬得出的旋風預熱器的分離效率結論與工程實際吻合度較高。