黏稠物料大桶灌裝秤控制系統設計及應用

師 帥

(常州紡織服裝職業技術學院,江蘇 常州 213164)

類似高黏度密封膠等黏稠物料的大桶灌裝,相對普通液體物料,稱重灌裝方式有所不同,比如:噴槍結構不同,普通液體物料一般采用有底閥的灌裝噴槍,黏稠物料一般采用無底閥噴槍且噴槍口直徑明顯增大;物料進給不同,普通液體物料一般為球閥控制,黏稠物料一般用壓鍋機來控制;噴槍升降控制不同,普通液體物料一般用氣缸來帶動噴槍的升降,黏稠物料可以采用步進電機驅動滾珠絲杠的方式來升降噴槍。本文介紹一種用于灌裝黏稠物料的200L大桶托盤灌裝秤,噴槍升降由步進系統來控制,高精度稱重儀表采集稱重數據,PLC、觸摸屏、傳感器等電氣元件完成對灌裝流程及步進系統的控制,本系統有效提升了操作人員的工作效率及產品包裝質量,明顯降低了操作人員的勞動強度,極大地提升了企業生產的效率、質量、安全性及自動化水平。

1 黏稠物料大桶灌裝秤簡介

1.1 結構組成

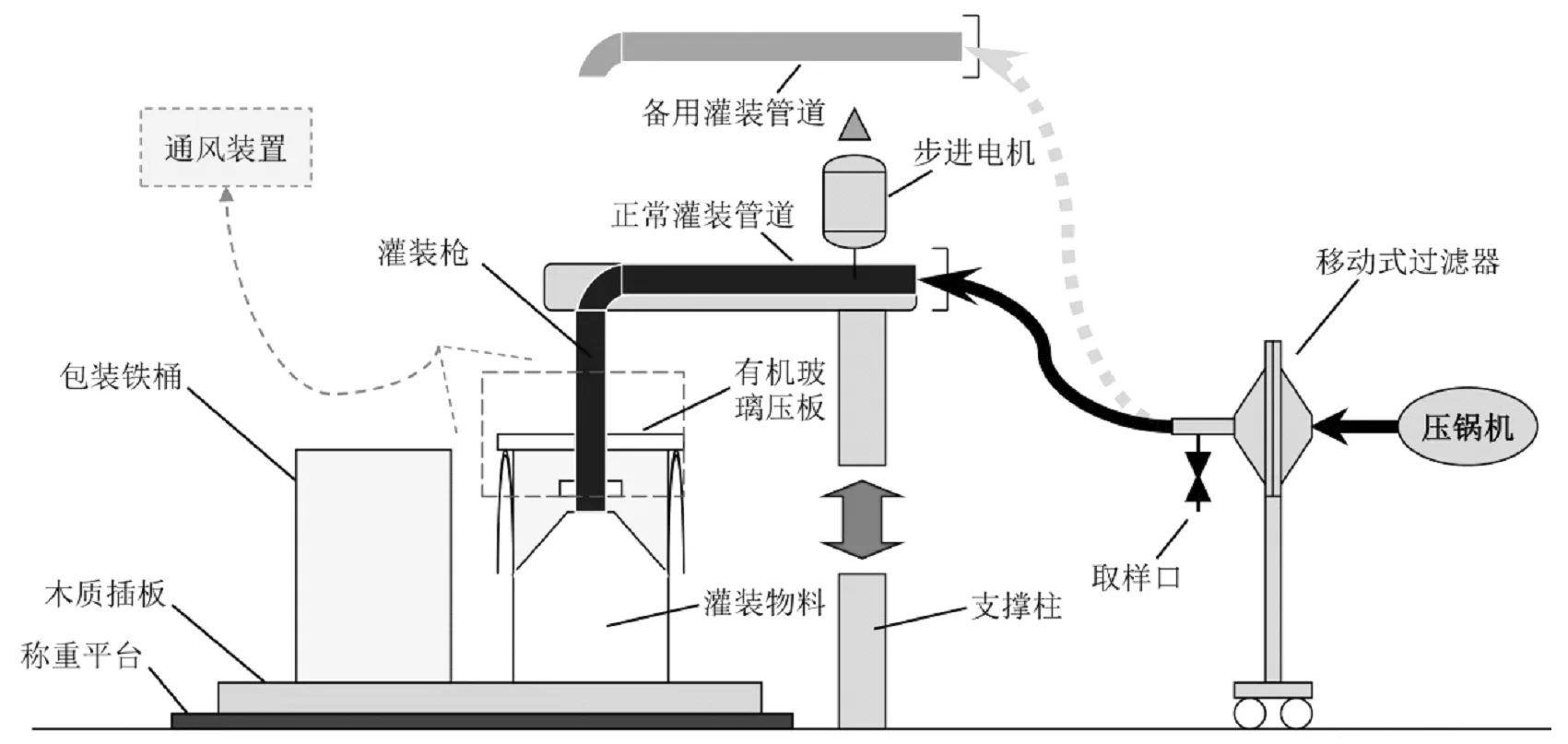

灌裝秤結構上主要有稱重平臺、支撐柱、滾珠絲杠、灌裝管道、灌裝槍、壓鍋機、移動式過濾器、通風裝置、電氣控制箱、步進電機等組成,結構組成示意圖如圖1所示。稱重平臺最大量程1500kg,分度值0.5kg,通過連接稱重儀表來上傳稱重數據。支撐柱對整個灌裝機構起支撐作用,包括對滾珠絲杠、步進電機、灌裝管道等的支撐。步進電機驅動滾珠絲杠帶動灌裝管道及灌裝槍進行升降操作。壓鍋機在灌裝時把物料加壓后,通過移動式過濾器、灌裝管道及灌裝槍把物料壓入包裝鐵桶中。正常灌裝管道若出現故障,可以啟用備用灌裝管道繼續進行包裝,以便滿足生產需要。有機玻璃壓板可有效防止灌裝中的雜質掉入包裝桶中。木質插板可以有效保護秤臺表面,減少包裝鐵桶對秤臺的磨損,同時木質插板為旋轉結構設計,其上面可以同時放置四個包裝鐵桶,當一桶灌裝完成后,通過人工旋轉木質插板,把其它空桶旋轉至噴槍正下方,便可以進行下一桶的灌裝,直至四個桶全部灌裝完成。

圖1 灌裝秤結構組成示意圖

1.2 工作原理

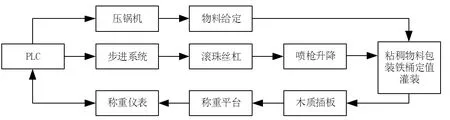

灌裝秤的工作原理如圖2所示,灌裝秤的物料給定是通過PLC間接控制壓鍋機來實現,壓鍋機的啟動通常是手動開啟,壓鍋機的停止是PLC自動控制。開始灌裝前通常將噴槍降至離桶底較近位置,開始灌裝后噴槍要隨著灌裝重量的增加自動慢速提升,PLC根據稱重儀表采集的重量數據,按照設定的數據,通過控制步進系統帶動滾珠絲杠來慢速提升噴槍,從而使整個灌裝過程中噴槍口始終在物料平均液面之上,而且盡量使噴槍口離物料平均液面的距離能保持相對穩定,這樣可以有效保證物料能充分的灌裝至包裝鐵桶內,使物料在包裝桶內不同位置的密度相對穩定,達到灌裝物料的合格要求。本灌裝秤通過步進系統帶動滾珠絲杠來提升噴槍,控制精度高,控制方式靈活,參數設置方便,能夠滿足黏稠物料在灌裝過程中對噴槍提升的相關要求。

圖2 灌裝秤工作原理圖

2 控制系統方案設計

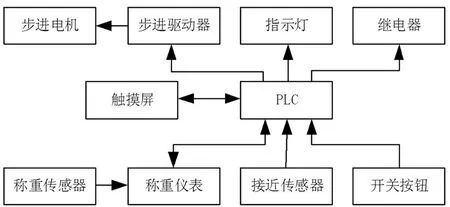

灌裝秤控制系統方案圖如圖3所示,其中PLC為控制中心,稱重儀表采集稱重傳感器數據,PLC與稱重儀表之間串行通信方式交互信息。接近傳感器為四個電感式接近開關,主要檢測噴槍的四個關鍵位置,分別是噴槍最高位、噴槍升到位、噴槍在桶內和噴槍降到位。開關按鈕主要包括手動/自動/備用選擇開關、手動升/降噴槍開關、快/慢升降噴槍選擇開關、啟動/停止灌裝按鈕等。PLC控制步進驅動器,驅動器驅動步進電機運行,步進電機帶動滾珠絲杠,從而升降噴槍來準確定位。指示燈用于指示灌裝狀態及告警狀態的輸出,繼電器用于對氮氣吹掃及壓機壓盤的間接控制。觸摸屏用于設置灌裝參數,顯示灌裝數據、狀態及報警等。

圖3 灌裝秤控制系統方案圖

3 硬件系統設計

灌裝秤的硬件系統設計,主要包括PLC的I/O分配表、電氣原理圖設計、元器件清單列表等,以下對PLC的I/O分配表及PLC主模塊原理圖設計進行說明。

3.1 PLC的I/O分配表

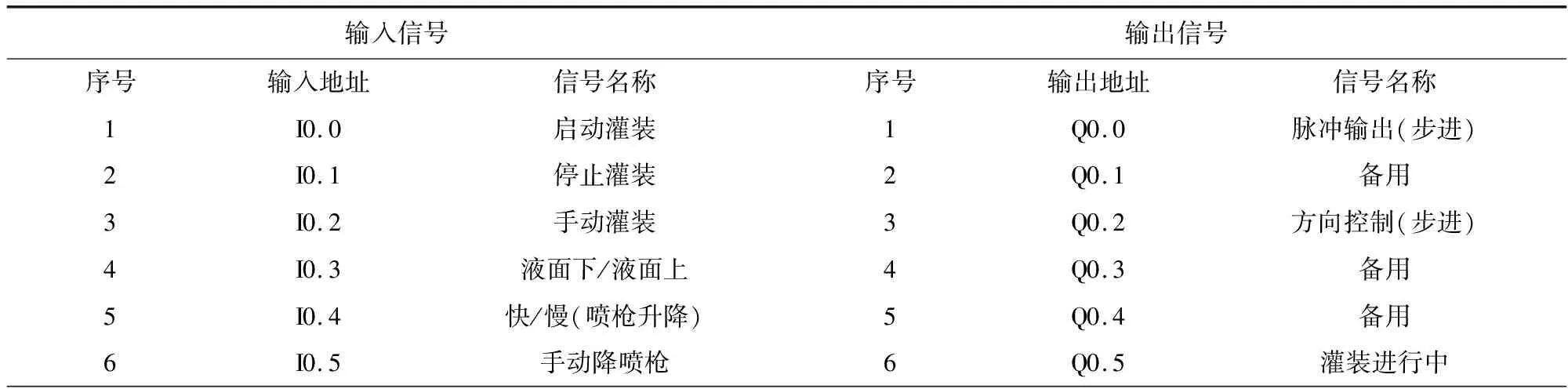

灌裝秤控制系統PLC的I/O分配表見表1所示。表中主要列出了PLC已使用的輸入/輸出地址及信號名稱,備用地址沒完全列出。

表1 灌裝秤控制系統PLC的I/O分配表

3.2 PLC主模塊原理圖設計

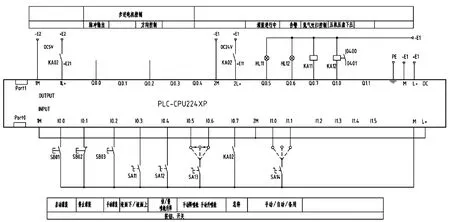

PLC選用西門子S7-200的CPU224XP-DC/DC/DC,主模塊有2個Port口,Port1口與稱重儀表進行串行通信,Port0口可連接打印機或上位機進行通信,配置通訊模塊EM277與TP觸摸屏進行通信。PLC主模塊接線原理圖如圖4所示。圖中+E1、-E1為DC24V的正端與負端,+E2、-E2為DC5V的正端和負端,由于步進電機驅動控制器的脈沖端和方向端要求都為DC5V信號,所以1M、1L+端分別接DC5V的負端與正端。PLC的供電端M、L+分別接DC24V的負端和正端。輸入部分的開關、按鈕基本上都布置于現場控制箱面板上,其中SA13選用三位的自復位選擇開關,SA14選用三位的自鎖選擇開關,SA14用于三種控制模式的選擇。輸出部分Q0.0和Q0.2分別接至步進驅動器的脈沖信號端和方向信號端,Q0.7接KA11繼電器用于氮氣吹掃控制,用KA11的輔助觸點控制氮氣吹掃電磁閥,Q1.0接壓機壓盤的聯鎖控制繼電器KA12,KA12的輔助觸點接入壓機壓盤控制電路。

圖4 PLC主模塊接線原理圖

4 軟件系統設計

灌裝秤的軟件系統設計主要為控制要求分析、控制流程梳理及PLC程序設計等。

4.1 灌裝控制要求

本文灌裝秤的控制要求主要分為三種模式,分別是自動模式、手動模式和備用模式。

4.1.1 自動模式

正常灌裝時一般都采用自動模式。具體控制要求包括:觸摸屏可以對灌裝的數據進行設置,具有配方功能,對常用的灌裝物料采用配方功能進行參數設置;觸摸屏對噴槍提升的速度可以進行設置和修改,噴槍提升的速度分為快速和慢速兩種選擇,快速檔下細分為五檔選擇,慢速檔下也細分為五檔選擇,總的提升速度可設10檔,有效滿足不同物料對噴槍提升速度的要求;壓機的開啟需與噴槍降到位進行聯鎖,啟動灌裝前,噴槍降到位后才允許開啟壓機,壓機需手動開啟,觸摸屏要有提示信息,操作人員確認后手動開啟壓機,灌裝進行中壓機一直處于工作狀態,當灌裝物料重量至目標值時,系統能自動停止壓機;整個灌裝過程中始終保持噴槍在液面之上,噴槍頭不能進入物料中灌裝,噴槍要隨著灌裝物料重量的增加不斷提升,并盡量控制噴槍頭與液面的距離保持相對穩定;氮氣吹掃控制,當灌裝啟動并噴槍降到位時,系統自動控制氮氣吹掃電磁閥得電,開始氮氣吹掃,灌裝結束后延時10秒自動關閉氮氣吹掃;秤臺上可以同時放四個空桶,一桶灌裝完成后,繼續灌裝下一桶,四桶全部灌裝完成后,由叉車把重桶吊離秤臺;單桶灌裝或多桶灌裝方式,在灌裝前可以在觸摸屏上進行選擇;自動模式時,灌裝秤具有斷電記憶功能,再上電后,按啟動按鈕,灌裝秤可以按斷電前的狀態繼續灌裝。

4.1.2 手動模式

手動模式一般在灌裝桶不是空桶時使用,比如桶內已有部分物料,首先通過觸摸屏修改灌裝目標值,目標值要根據桶內已有的物料重量進行人工計算,此時其它參數也可以進行修改,然后人工操作噴槍升降至桶內合適位置,再按啟動按鈕進行灌裝,后續的灌裝流程與自動模式基本相同。

4.1.3 備用模式

備用模式在PLC系統存在故障但稱重儀表功能正常時使用,此時噴槍無法電動升降,操作人員通過手動操作啟停壓機進行灌裝,目的是防止PLC系統有故障時影響工廠的正常生產,作為一種補救措施。

4.2 灌裝控制流程

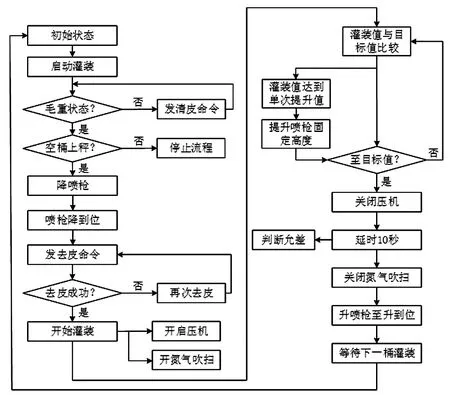

灌裝秤自動模式下的灌裝流程圖如圖5所示。初始狀態下,叉車把四個空桶吊裝至秤臺上,觸摸屏上設置好相關參數后,按控制箱上的啟動按鈕啟動灌裝;然后進行毛重狀態的判斷,若不是毛重狀態則向儀表發送清皮命令,若是毛重狀態則進行空桶上秤判斷,毛重狀態下通過儀表的顯示值跟空桶的重量作比較則可以判斷空桶是否上秤;PLC控制步進系統降噴槍,降至噴槍降到位的時候停止,此位置由接近傳感器檢測;PLC向儀表發去皮命令,去皮判斷成功后,開始正式灌裝,此時開啟壓機并開啟氮氣吹掃;灌裝中,系統始終進行當前灌裝值與目標值的比較,同時,當灌裝值達到噴槍單次提升值時,PLC控制步進系統提升噴槍固定高度,此處的單次提升值、噴槍提升的速度、噴槍提升的固定高度等都可以在觸摸屏上進行設定和修改;當灌裝值達到目標值時,停止灌裝,關閉壓機,延時10秒后關閉氮氣吹掃并判斷允差;系統提升噴槍至升到位,此位置由相應接近傳感器檢測;至此,一桶物料灌裝完全結束,然后,人工把秤臺上未灌裝的空桶旋轉至噴槍口的正下方,按啟動按鈕繼續下一桶的灌裝。

圖5 自動模式灌裝流程圖

4.3 PLC程序設計

灌裝秤的PLC程序設計采用主程序調用子程序的結構,調用的子程序有:儀表通信、灌裝流程控制、步進控制、數據記錄、上位DP通信、觸摸屏報警及打印等。以下對步進控制子程序進行說明。

本文步進控制中高速脈沖的輸出方法采用西門子S7-200的運動包絡形式,通過編程軟件的位控向導生成PTO0_CTRL(控制)、PTO0_RUN(運行運動包絡)、PTO0_MAN(手動模式)、PTO0_LDPOS(裝載位置)四個PTO(脈沖串輸出)指令模塊,然后在步進控制子程序中再進行調用。步進控制子程序具體包括的程序部分有:電機移動方向的控制部分;電機快速5檔選擇的控制部分,0~4分別代表速度為300,324,348,372及399cm/min;電機慢速5檔選擇的控制部分,0~4分別代表速度為12,36,60,84及99cm/min;對PTO0_MAN指令的快速及慢速賦值控制;計算噴槍每提升1次,電機所移動的距離及脈沖數;分別計算包絡編號選為0~4時的加速、恒速及減速脈沖數;對PTO0_RUN指令的編程與調用;對PTO0_CTRL指令的編程與調用;對PTO0_MAN指令的編程與調用;對PTO0_LDPOS指令的編程與調用。其中PTO0_RUN指令的程序段如下所示:

LD Always_On:SM0.0

= L60.0

LD motor_run1:M23.0

O motor_run2:M23.1

= L63.7

LD L60.0

CALL PTO0_RUN:SBR8,L63.7,包絡編號:VB2601,噴槍在桶內開關:I2.2,V2700.0,VB2701,VB2702,VB2703,VD2704

此段程序中SM0.0為PTO0_RUN指令的使能信號,M23.0或M23.1為PTO0運行的激活條件,VB2601為PTO0的包絡編號或符號名,I2.2 為PTO0的停止條件。

其中PTO0_LDPOS指令的程序段如下所示:

LD Always_On:SM0.0

= L60.0

LD motor_run1:M23.0

LD 噴槍升到位開關:I2.1

EU

OLD

= L63.7

LD L60.0

CALL PTO0_LDPOS:SBR10,L63.7,0,V2760.0,VB2761,VD2762

此段程序中SM0.0為PTO0_LDPOS指令的使能信號,M23.0或I2.1上升沿為PTO0脈沖計數清零(即為新的零位置)的條件。

5 結束語

本文黏稠物料大桶灌裝秤在某有機硅外資企業已成功應用,使用情況良好,系統運行穩定,極大地提高了生產效率和灌裝產品的質量,降低了操作人員的勞動強度,提高了灌裝秤的自動化水平,為企業獲得了很好的經濟效益。在使用過程中,也發現了一些不足之處,比如,由于物料非常黏稠,每桶灌裝完成后,噴槍口物料與桶內物料是黏連在一起的,需要人工操作來分離物料,后續改造可以考慮此部分的優化設計,進一步提高自動化程度。