某龍門鏜銑床數控加工仿真及難點分析

童勇智, 王逢濤, 金許濤, 陳浩安

(陜西柴油機重工有限責任公司,陜西 興平713105)

0 引 言

我公司某龍門鏜銑床主要承擔軍品機身等大型關鍵件加工任務,此類零件的加工有著精度要求高、加工難度大、毛坯成本高、節點要求嚴等特點。公司在此類零件的加工過程中有著零失誤、零容忍的要求。該機床價值高、加工成本高,維修費用高,屬于公司重點關注設備,在試制、加工過程中不允許出現機床附件干涉、刀具碰撞等安全、質量問題。提前進行加工運動的數控仿真,可最大限度地避免各類安全、質量事故,優化加工工藝、驗證數控程序、完善刀具配置。

1 數控仿真加工技術

1.1 數控仿真加工的概念

數字化仿真是依靠高速、大存儲量數字計算機及相關技術對復雜系統運行過程或者狀態進行數字化模擬的技術。加工數控仿真就是將零件的加工通過計算機仿真技術進行數字化模擬,采用計算機軟件的圖形可視化技術對刀具軌跡或加工過程進行模擬,使數控編程人員能夠在計算機上完整地模擬整個零件的加工過程。

1.2 數控仿真加工的優點

在機械加工領域,進行合理的數控仿真加工,使編程人員在計算機上模擬整個數控機床的切削環境和加工過程:1)檢查NC 代碼的有效性;2)提前發現加工難點,完善加工工藝;3)避免加工過程中的碰撞、干涉等現象,有效地規避了加工風險;4)優化切削參數,減少加工成本及機床損耗;5)加工時間合理化,便于節點安排,縮短制造周期。

2 仿真加工應用

在新產品開發和科研試制中,機身加工中的三大孔系屬于加工工藝的主要內容和難點問題,因此應用數字化仿真這一先進工藝驗證技術對我公司某型機身的首件試制工藝進行了數字化驗證。利用VERICUT 軟件平臺,制作了某龍門鏜銑床的數字化機床,在數字機床上,對三大孔系進行加工仿真測試,驗證和完善了工藝文件、數控程序、刀具尺寸及加工參數。

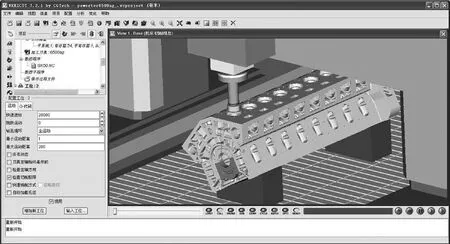

1)缸孔孔系加工(如圖1)。機身缸孔孔系的仿真加工,對機床2 號附件頭的適用性進行了驗證,對設計方案中缸孔鏜削專用刀具的切削情況進行了預判,優化刀具分刃及加工余量、切深排列等參數。模擬完成了全部缸孔孔系的加工動作,完善修訂了相關數控程序,提前避免了調試加工中出現的安全、質量問題,完善了相關工藝文件,并與設計部門溝通,對缸孔毛坯尺寸公差范圍提出了合理化建議。

圖1 缸孔孔系加工

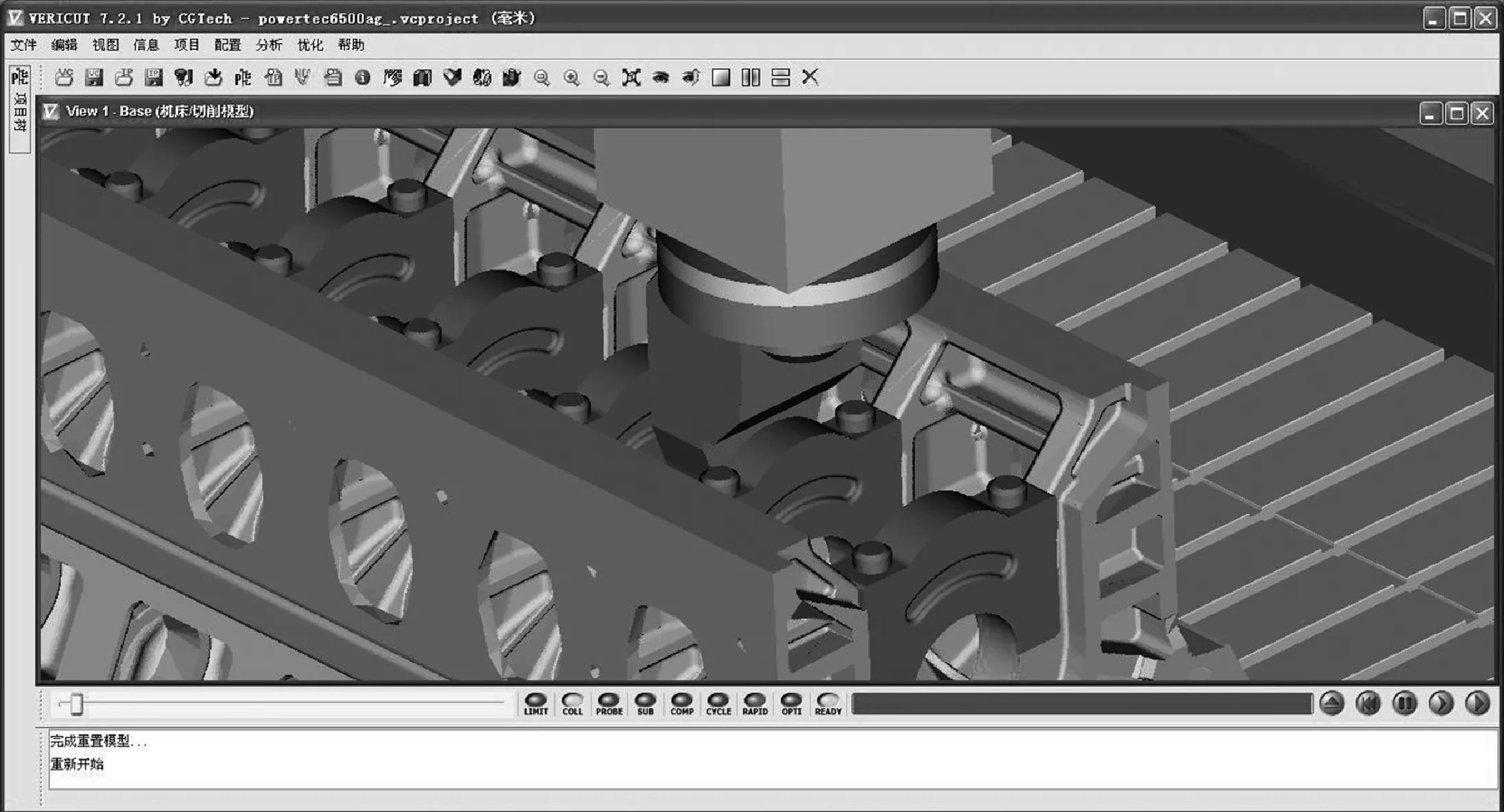

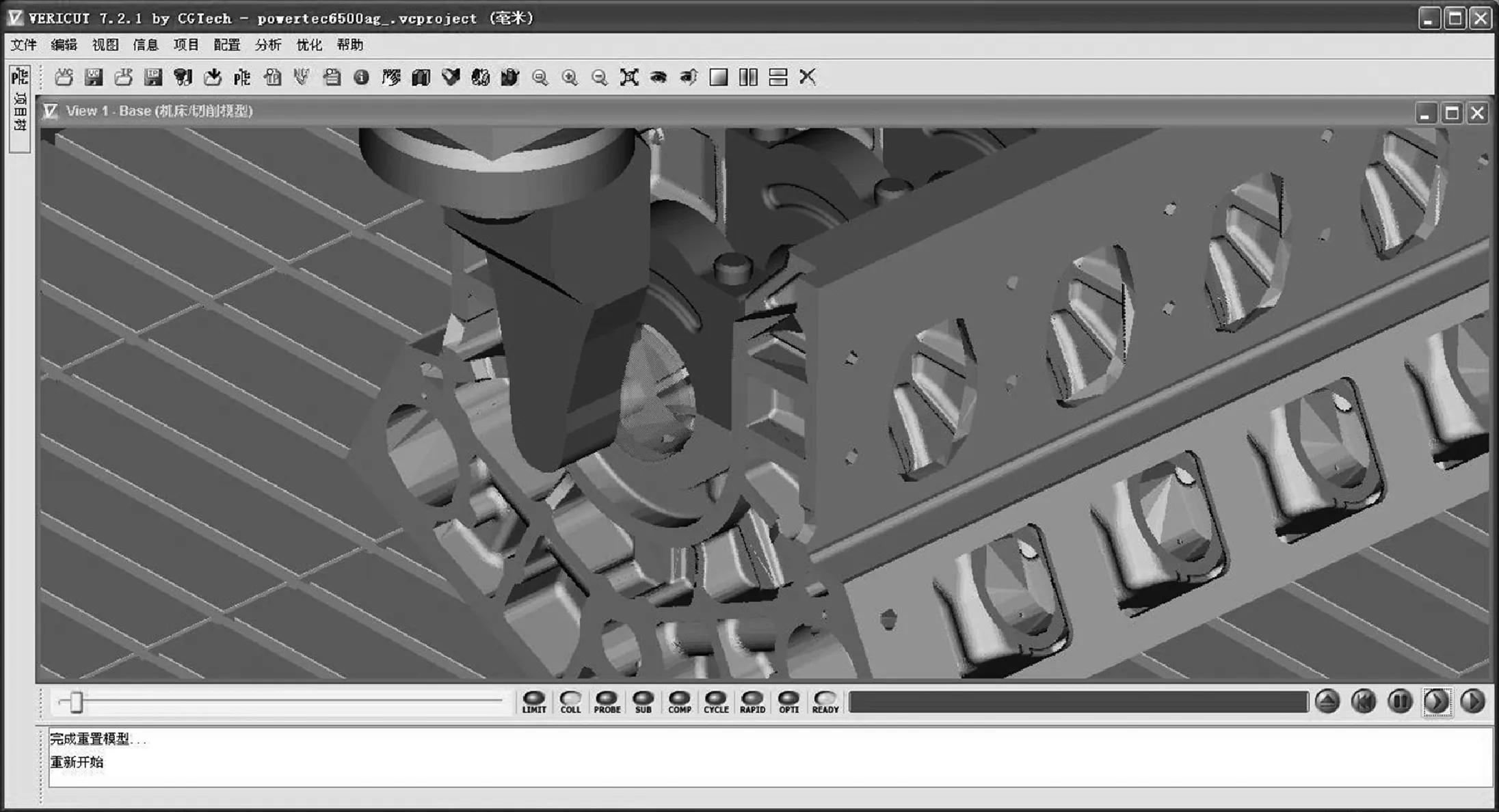

2)曲軸孔孔系加工(如圖2、圖3)。機身曲軸孔系的仿真加工,對機床7 號附件頭的適用性進行了驗證,對設計方案中曲軸孔鏜削專用刀具的切削情況進行預判,發現設計方案中的刀具加工過程刀具過長,下刀過程附件與毛坯干涉。因此將設計方案中刀具尺寸進行了修訂,保證附件與瓦蓋加工運動時相對最小間隙在5 mm 以上。模擬完成了全部曲軸孔孔系的加工動作,完善修訂了相關數控程序及相關工藝文件,對曲軸孔毛坯尺寸公差范圍提出了合理化建議。

圖2 曲軸孔孔系加工

圖3 曲軸孔孔系加工

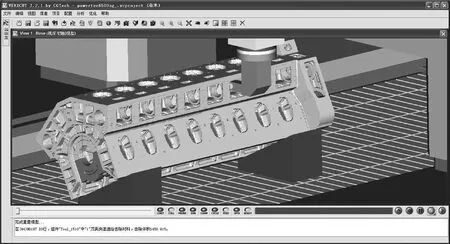

3)凸輪軸孔孔系加工(如圖4)。機身凸輪軸孔系的仿真加工,對機床5 號附件頭的適用性進行了驗證,對設計方案中凸輪軸孔鏜削專用刀具的切削情況進行了預判。模擬完成了全部凸輪軸孔孔系的加工動作,完善修訂了相關數控程序及相關工藝文件,對凸輪軸孔窗口毛坯尺寸公差范圍提出了合理化建議,有效避免了附件、刀具加工運動中毛坯干涉情況的發生。

圖4 凸輪軸孔孔系加工

3 仿真加工應用的優勢

通過數字化仿真驗證的實際應用可知,與傳統方式相比,數字化方式在經濟性、簡便性、高效性及正確性等方面都具有明顯優勢:1)傳統試加工需要測試各類加工參數,數字化仿真測試只需更改軟件參數,即可測出最合理的加工參數。驗證時間大大降低,技術人員也能直觀地對整個零件試加工運動過程進行觀測。2)在零件試加工過程中,傳統的刀具選擇與設計需要在機床上不斷地進行試切和調試驗證。運用數字化方式,可以提前對刀具做出合理性選擇,從而大大縮減工藝驗證和產品研制時間。3)工藝方案是整個零件研制過程的準則,所以工藝方案需要反復核實與完善。運用數字化方式進行工藝方案的驗證,能有效地避免機床、夾具、刀具碰撞損壞等情況的發生,可以有效地檢查NC 程序的正確性,提高NC 編程的驗證、優化效率。

因此在大型零件研制的工藝試制過程中,采用數字化仿真加工來進行工藝驗證,可以對整個加工過程進行直觀的觀察與驗證分析,能夠大幅度地縮短新產品的研制周期,提高研制效率,降低研制中的安全、質量風險,且更具靈活性和柔性。

4 數字機床建立過程

4.1 機床與附件數字化模型建立

首先測量機床與附件尺寸數據,分析各個部件的運動關系,研究所配備的8 個附件頭的更換運動方式和邏輯關系,收集某龍門鏜銑床6500AG 的相關資料,形成了建立數字機床的基礎資料匯總。確定了利用Siemens UG NX 軟件制作數字模型和利用VERICUT 軟件平臺進行數字化仿真驗證的工作方案。

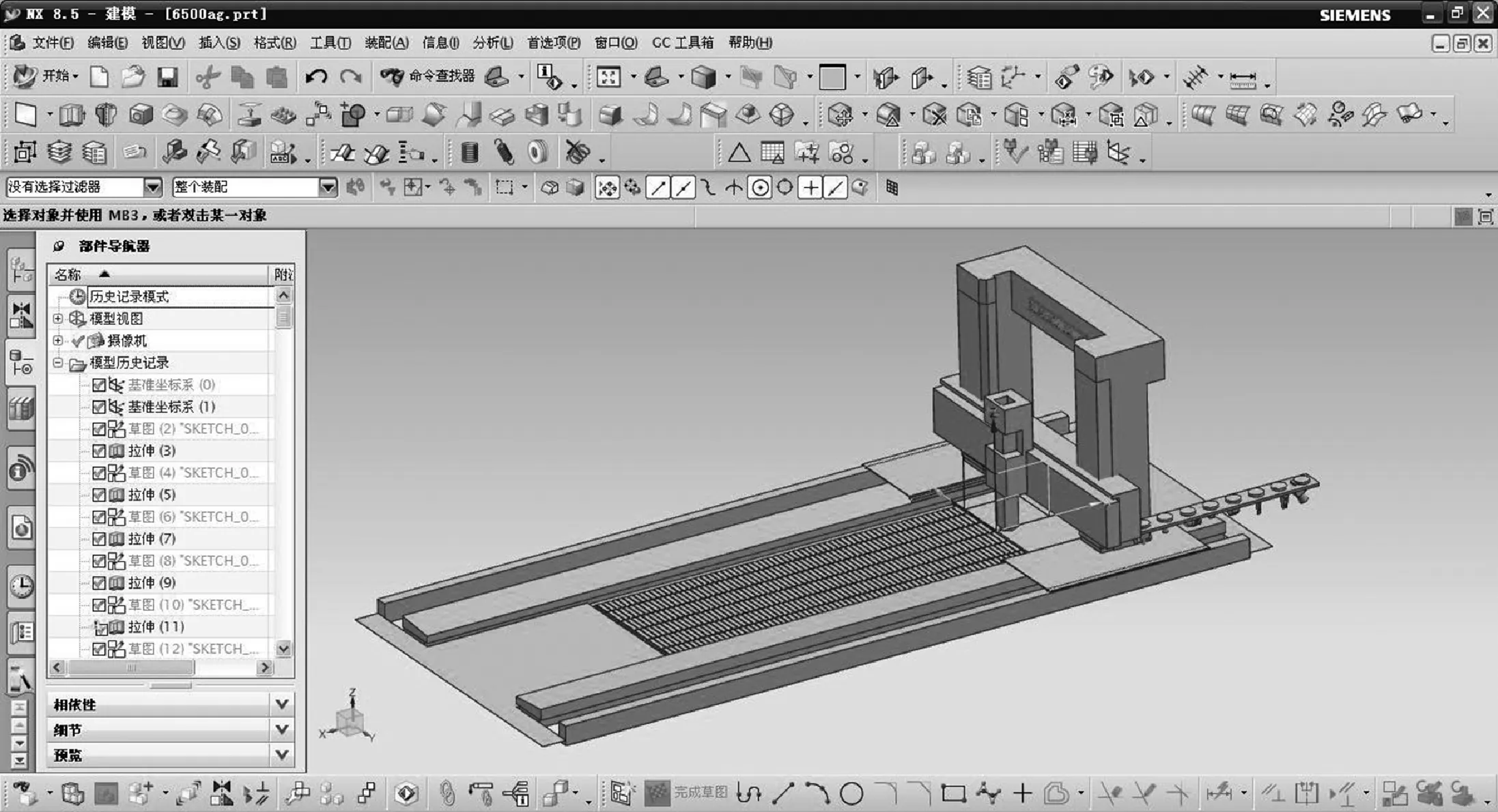

根據基礎資料和數據,使用Siemens UG NX 軟件制作機床結構件、運動件數字化模型和附件頭精細化數字模型(如圖5)。

圖5 機床及附件數字化模型

4.2 模型導入仿真軟件與系統選擇

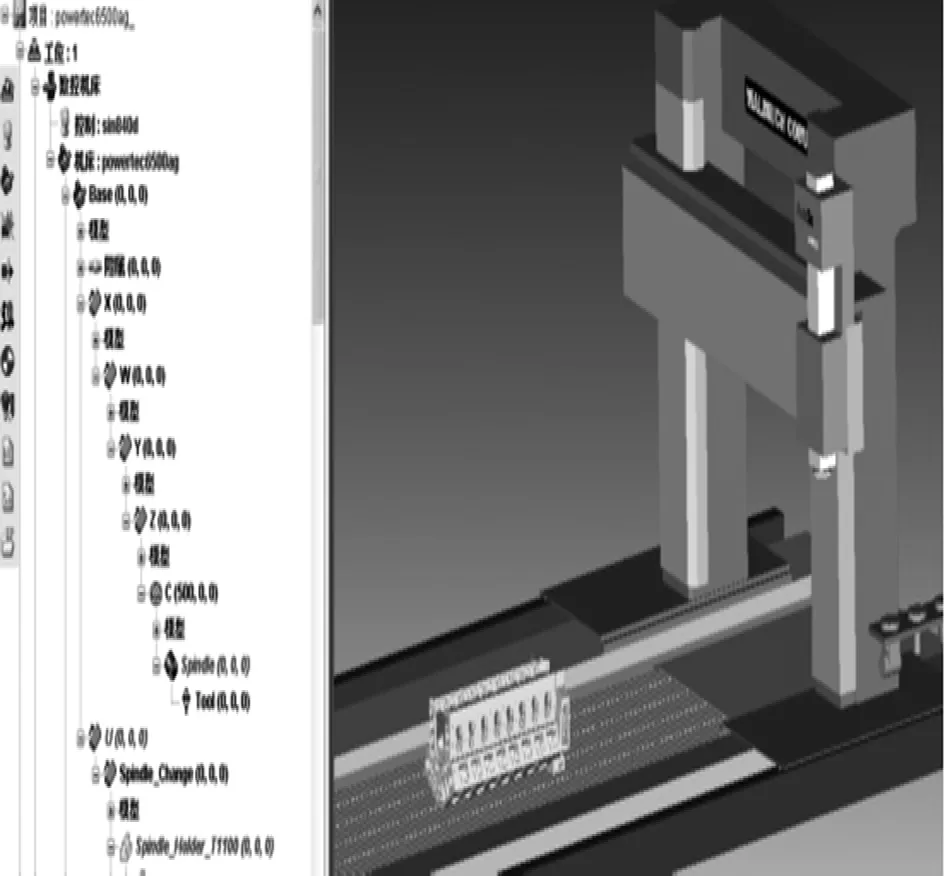

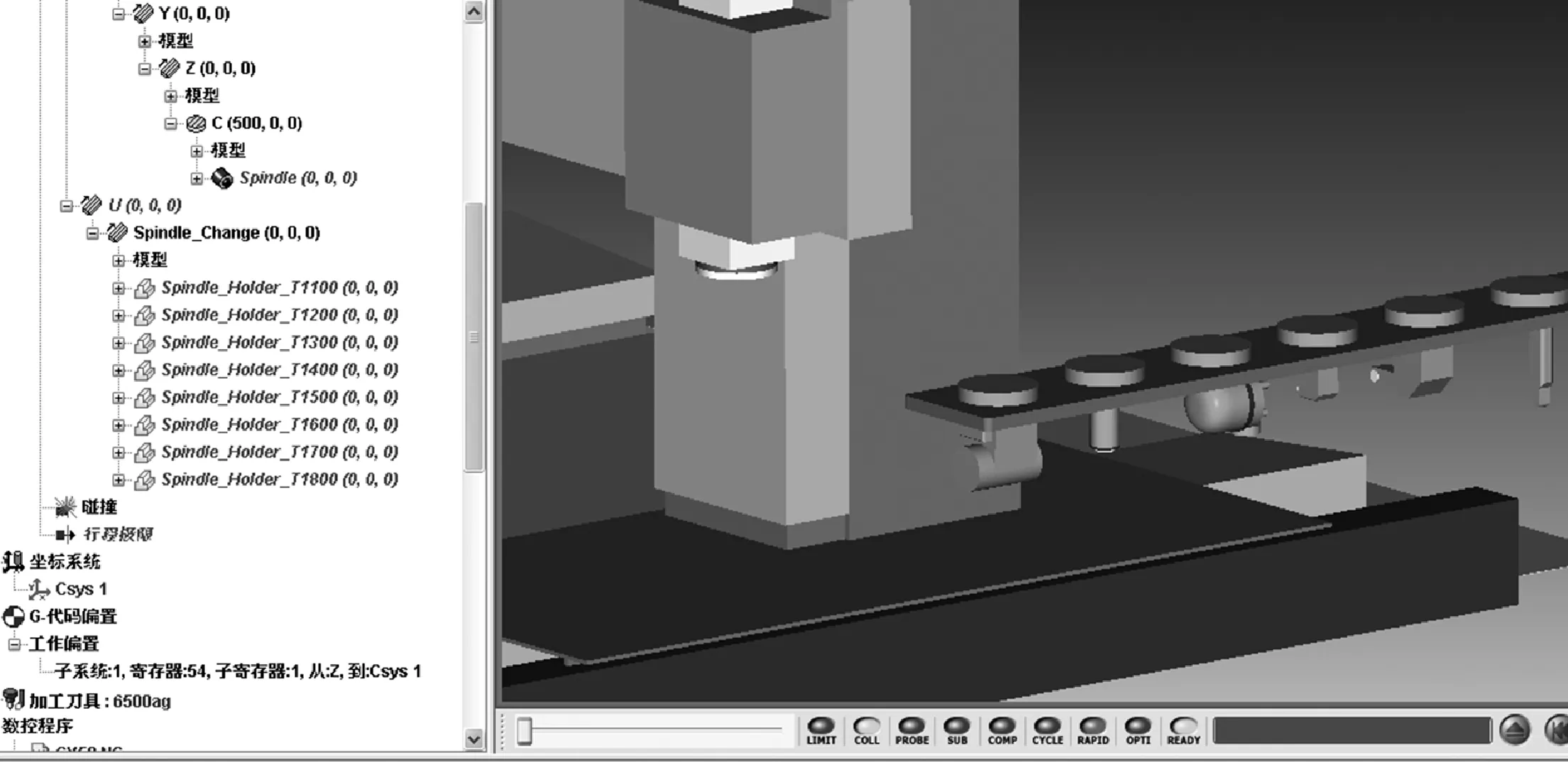

將使用Siemens UG NX 軟件所建立的機床和附件模型導入CGTech VERICUT 軟件。依據現場機床工作狀態下的運動邏輯關系,在VERICUT 軟件中建立機床運動軸組件依附關系(如圖6)。根據機床操作系統Sinumerik840D,選擇軟件數控項sin840d。

4.3 定義機床附件及Spindle1組件

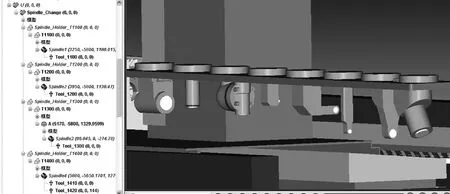

以運動軸U 軸承載附件模塊及Spindle 和Tool 組件(如圖7),用U 軸和機床各軸配合運動,實現各附件的裝載和卸下動作。分別定義8 個附件頭的模塊名稱、Spindle組件和Tool 組件名稱。附件模塊名稱包括T1100 到T1800;Spindle 組件名稱包括Spindle1 到Spindle8;Tool組件名稱包括Tool_1100 到Tool_1800。

圖6 機床運動軸組件依附關系

圖7 U 軸承載附件模塊及Spindle 和Tool 組件

4.4 在軟件中定義機床附件更換指令和對應參數

該臺機床附件更換指令分為L9925 卸載附件指令和L9930 裝載附件指令等2 種。附件選擇指令為“ATT_NO”,參數“1~8”對應于8 個附件。這些指令無法直接應用于軟件仿真。為了實現附件在仿真軟件中的選擇與更換,需要在軟件中定義指令字符和附件選擇參數。具體定義步驟如下:

1)L9925 卸載附件指令定義:配置→文字/地址→添加字“L”→范圍“9925”→類別“M_Misc”→宏名“callsubname”→覆蓋值“9925”。同理應用于L9930 的定義。

2)ATT_NO 選擇附件指令定義:配置→文字/地址→添加字“ATT_NO”→范圍“*”→類別“Registers”→變量名“9999”。

3)建立一個子程序文件“powertec6500ag.sub”,用于裝載附件更換指令L9925 和L9930:配置→高級選項→子程序→添加建立的子程序文件。

4)根據實際機床更換附件的運動方式和邏輯關系、定位方法、附件選擇判斷方式等,在powertec6500ag.sub子程序文件中定制和開發相應的指令集,對應實際機床的附件裝載、卸載指令。實現在軟件中附件的選擇和更換。

4.5 實例難點解析

4.5.1 軟件的附件選擇

軟件的附件選擇及附件補償值的激活是某龍門鏜銑床仿真工作中的難點。因此對這項難點進行實例講解和分析。在機床加工零件的主程序中,更換附件的指令為:

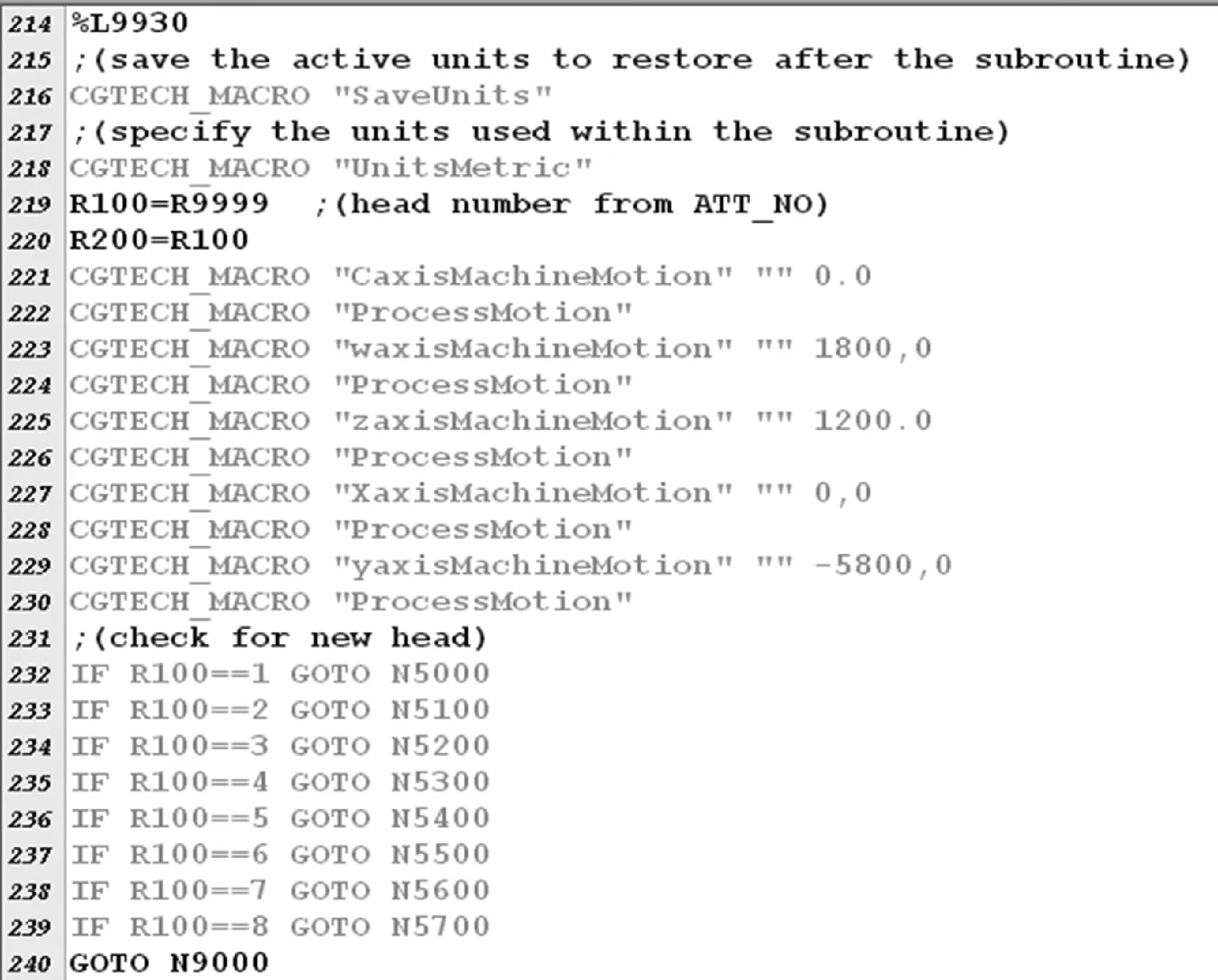

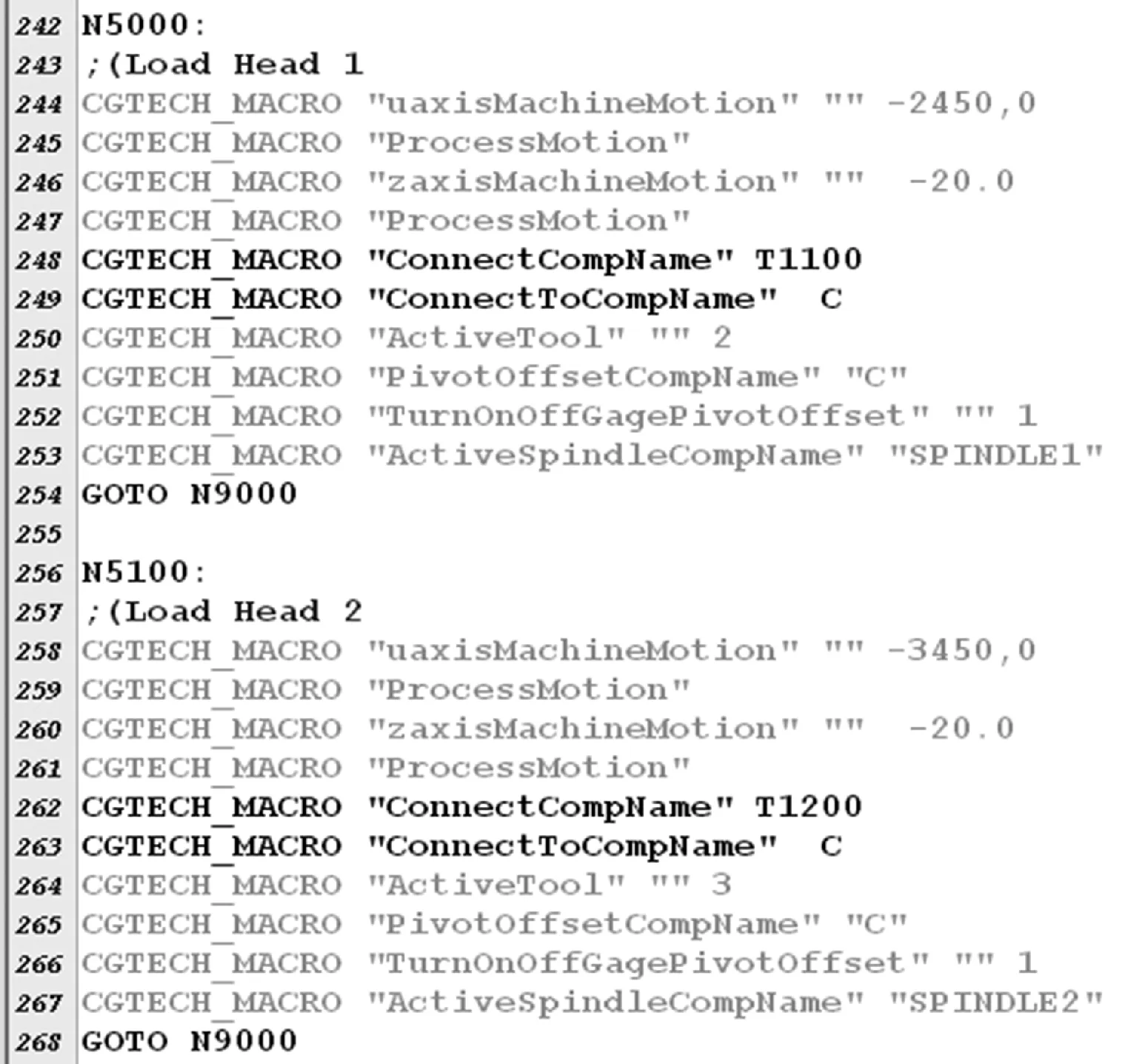

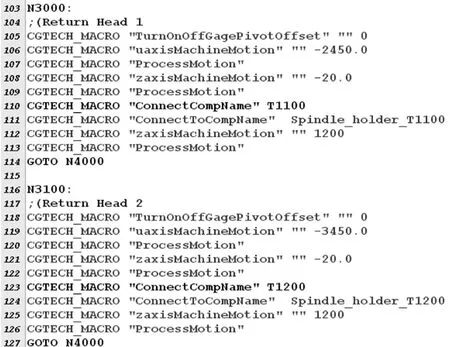

而在仿真軟件中,當主程序執行“ATT_NO=2”指令時,會將值“2”自動放入“ATT_NO”字符所指定的變量名“9999”的變量中,即R9999 變量。當主程序執行到“L9930”,軟件會調用“powertec6500ag.sub”中的指令,如圖8 所示。

程序從221 句 到 230句,其作用是為將仿真軟件中機床的C、X 軸的坐標值運動到0 值,將Z 軸運動到1200,將Y 軸運動到-5800,將W 軸運動到1800,即更換附件預定位置。如圖9 所示,此時我們可以看到2 號附件的組件關系在U 軸下。

圖8 部分程序

圖9 為更換附件運動到預定位置

變量R9999 中的值賦予了R100 和R200 變量值,其中R100 變量在指令231 句到239 句用于跳轉到相應的附件裝載指令,R200 變量會在“L9925”卸載附件時。用于跳轉到相應的附件卸載指令,將主軸上已裝載的附件放回原來位置。此時“ATT_NO =2”,跳轉至“N5100”句。

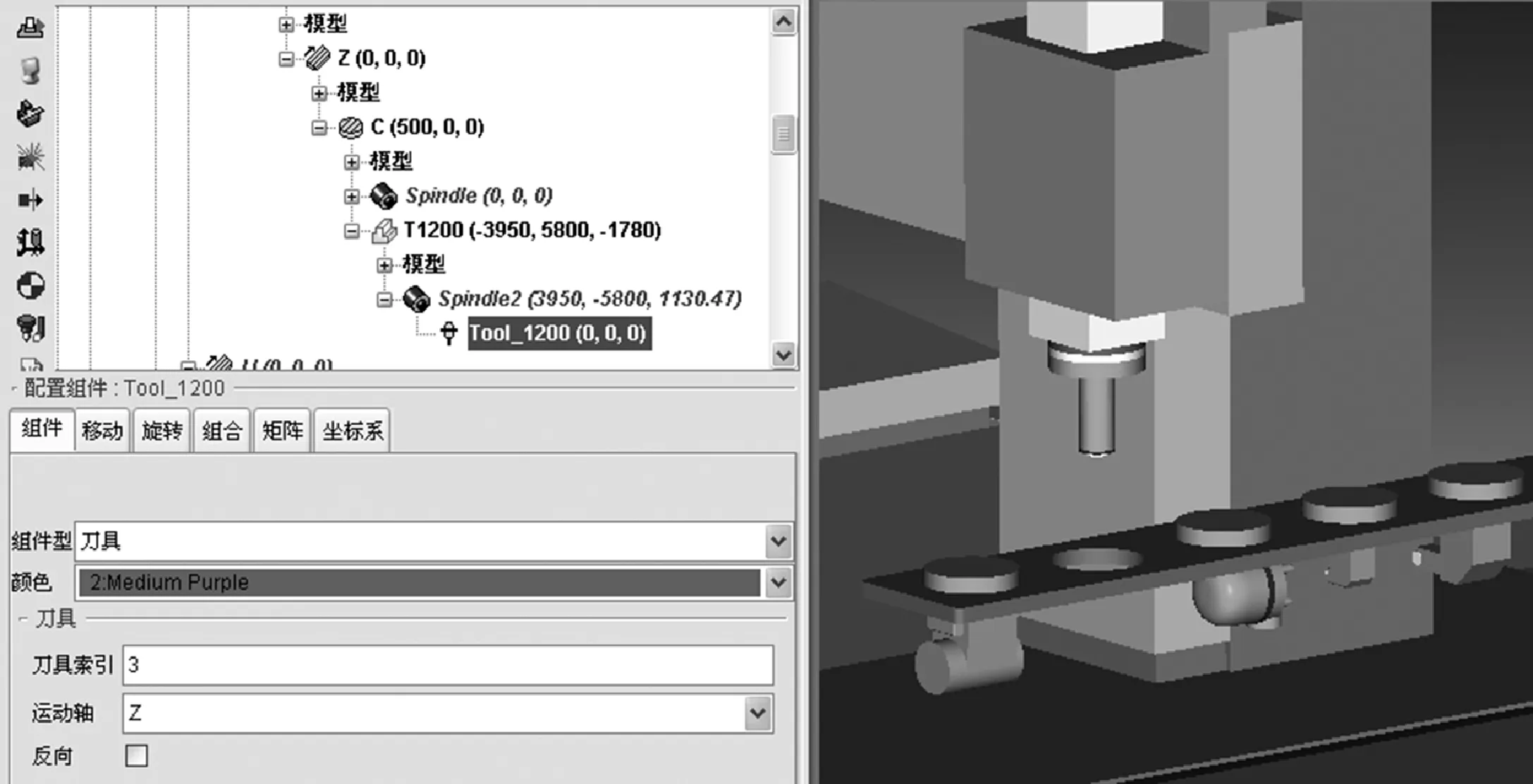

4.5.2 附件的補償值激活

如圖10 所示,程序中的257 句 至 267句,是將U 軸移動到2 號附件裝載位置,Z 軸向下以裝上2 號附件的T1200模塊。激活刀具索引為“3”,用于激活附件當前Spindle 組件的“SPINDLE2”。如圖11所示,此時我們可以看到圖中2 號附件的組件“T1200”關系是在C 軸下。這里需要注意的是,如果激活的“刀具索引”不正確,則換刀時刀具不會換到附件的刀位上。激活的Spindle 組件名稱和附件上的不一致時,模擬加工時主軸轉速和轉向動作不會激活到當前附件的主軸上。

至此2 號附件關系及組件裝載完成。其他附件的裝載也是類似,根據附件選擇參數“ATT_NO”中的數值,跳轉到相應的U 軸位置,執行對應的附件裝載指令,進行附件裝載。

圖10 部分程序

圖11 裝上2 號附件的T1200 模塊

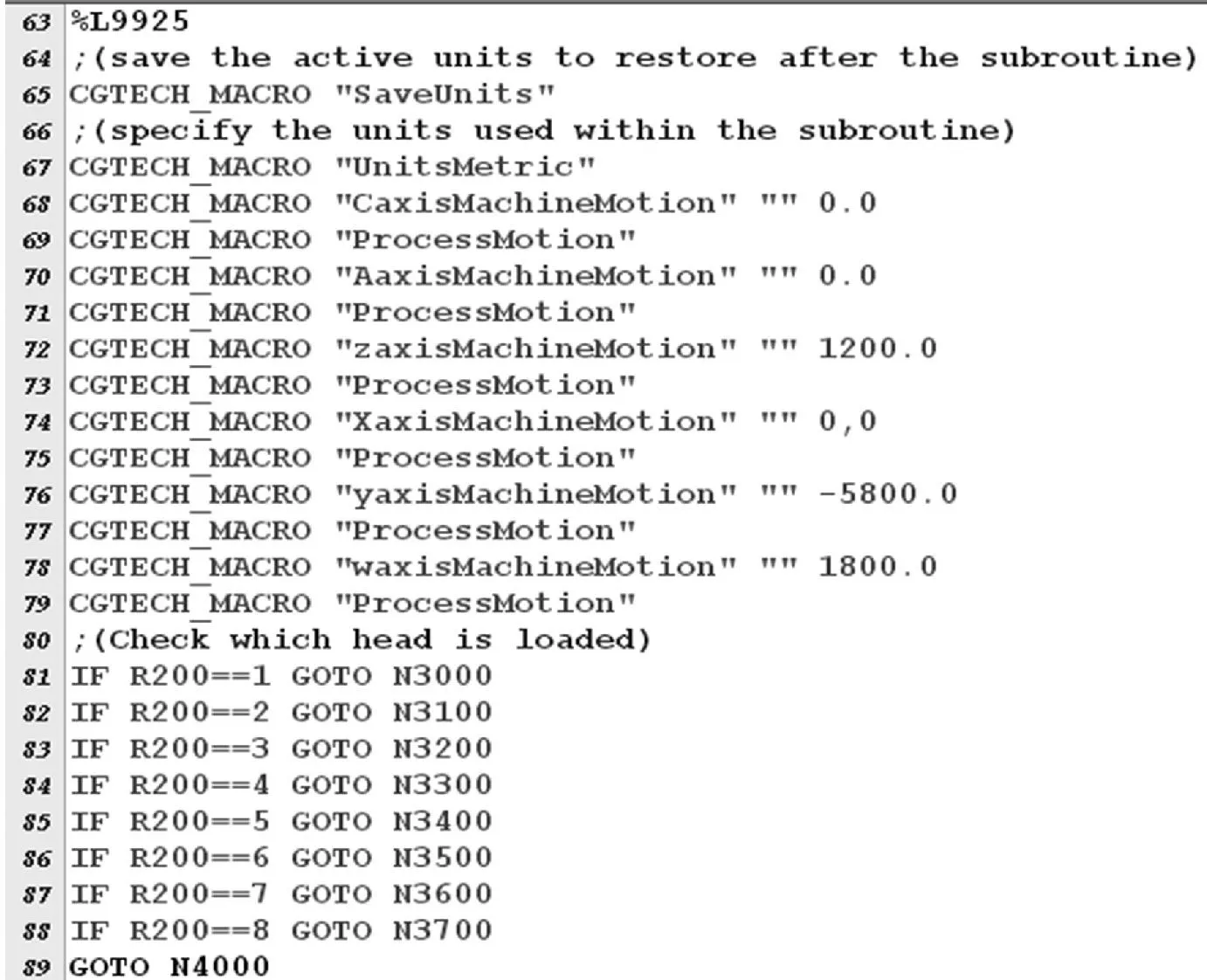

如圖12 所示,執行“L9925”進行附件的卸載,指令中67 句到79 句,作用為運動到附件更換的預定位置。指令81 句到88句,R200 變量前面附件裝載時已經賦值,依據這個數值可以將主軸上的附件放置回原來的位置。如圖13 所示,當前R200 中的值為“2”則跳轉到“N3100”句,將2號 附 件 組 件“T1200”的關系歸還到U 軸下的“Spindle_holder_T1200”組件關系下,并完成附件的卸下動作。

圖12 部分程序

圖13 部分程序

通過上述工作,整個的機床運行方式、邏輯關系和指令格式,已經在軟件中實現,實現了數字機床和實際機床的一致,后續再采用經過數字機床驗證過的加工工藝、數控程序、刀具配置等,就可直接應用到實際機床生產中。

5 結 語

本文論述了數字化仿真這項工藝新技術的優點,并用實例講解了新產品研發中零件數字化仿真工藝驗證的過程,對比了數字化方式和傳統方式的區別,并就實例中數字化仿真VERICUT 軟件平臺中如何實現多附件頭更換和補償的難點進行了描述和講解。通過本次工作,提高了新產品試制的工藝柔性和效率,降低了過程中的風險,為后續新產品的開發與試制提供了技術支持。通過本次建立數字機床,并對某型新產品機身的加工工藝進行數字化驗證的工作,積累了在VERICUT 軟件平臺上建立多附件大型機床的經驗,對基于數字化仿真的工藝驗證方法,有了更加深入的了解。