壓力容器接管隔離層焊后RT不合格原因分析

胡曉琦, 辛宇

(1.海裝沈陽局駐哈爾濱地區第一代表室,哈爾濱150001;2.海裝沈陽局駐齊齊哈爾地區代表室,黑龍江齊齊哈爾161000)

1 現狀描述

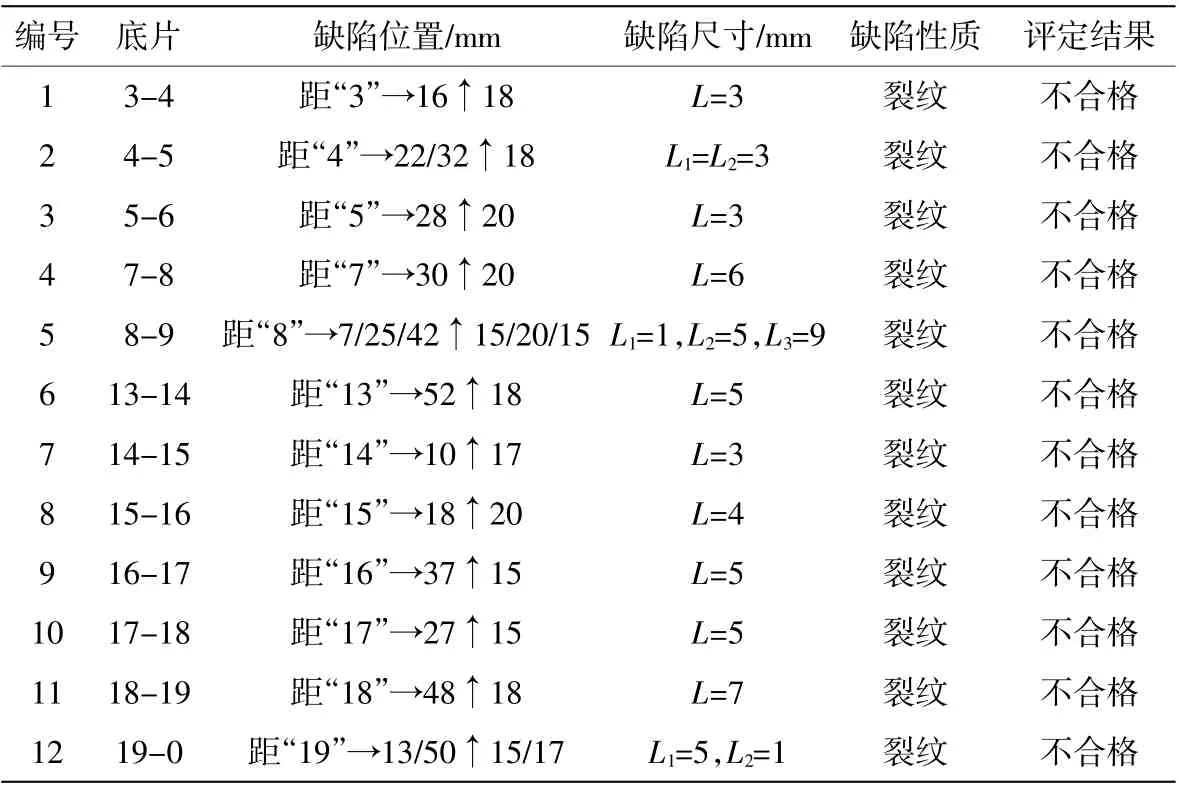

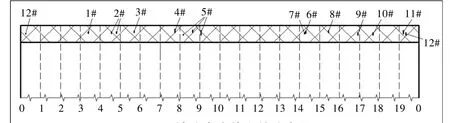

一型壓力容器接管鎳基隔離層堆焊[1]完成后進行RT檢查,共20張底片,其中12張底片發現裂紋缺陷,共16處,集中在距離熔合線15~26 mm之間。RT探傷報告中超標缺陷統計情況[2]如表1所示。缺陷在底片和軸向上分布位置如圖1和圖2所示。

表1 進口接管鎳基隔離層缺陷信息

圖1 缺陷在底片上的分布位置

圖2 缺陷沿軸向分布位置示意圖

2 原因分析

2.1 排查過程

針對壓力容器接管隔離層存在的RT不合的問題,組織施焊焊工、車間技術人員、質保質控人員進行了原因分析,圍繞人、機、料、法、環五點要素,梳理接管鎳基隔離層堆焊過程[3]。從排查的過程看,施焊人員的資質、焊接設備、焊材及焊接工藝等均未發現問題。但在施焊環境排查中,距該工件堆焊工位約50 m位置存在碳鋼氣刨、打磨作業區域,壓力容器接管鎳基隔離層存在被碳鋼粉塵污染的風險。為了更深入查找缺陷原因,采取對該接管隔離層逐層加工、PT探傷及現場金相分析等手段,從根源上定位裂紋缺陷產生的根本原因,進而制定解決措施,并為后續產品提供經驗反饋。

2.2 產品工件分析

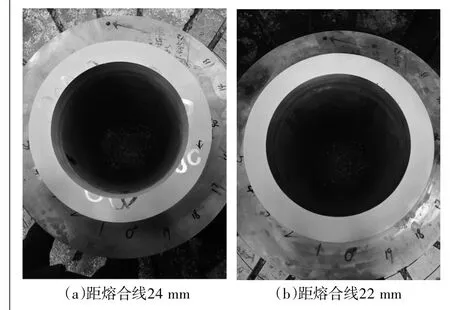

1)缺陷分布。對該接管隔離層逐層進行了加工,先加工至距理論熔合線25 mm,然后按每次0.5 mm/0.5 mm/1 mm/1 mm/1 mm/1 mm加工至距熔合線20 mm,逐層進行PT顯示,根據顯示結果,有效缺陷均處于內側5 mm以內,過程照片如圖3所示。其中,“疑似”缺陷直徑小于0.5 mm,加工1 mm后即可去除,應為細微夾雜物,與本次RT裂紋缺陷不相關。

圖3 PT顯示示意圖

圖4 現場金相照片

圖5 圖3中3處PT顯示位置金相照片

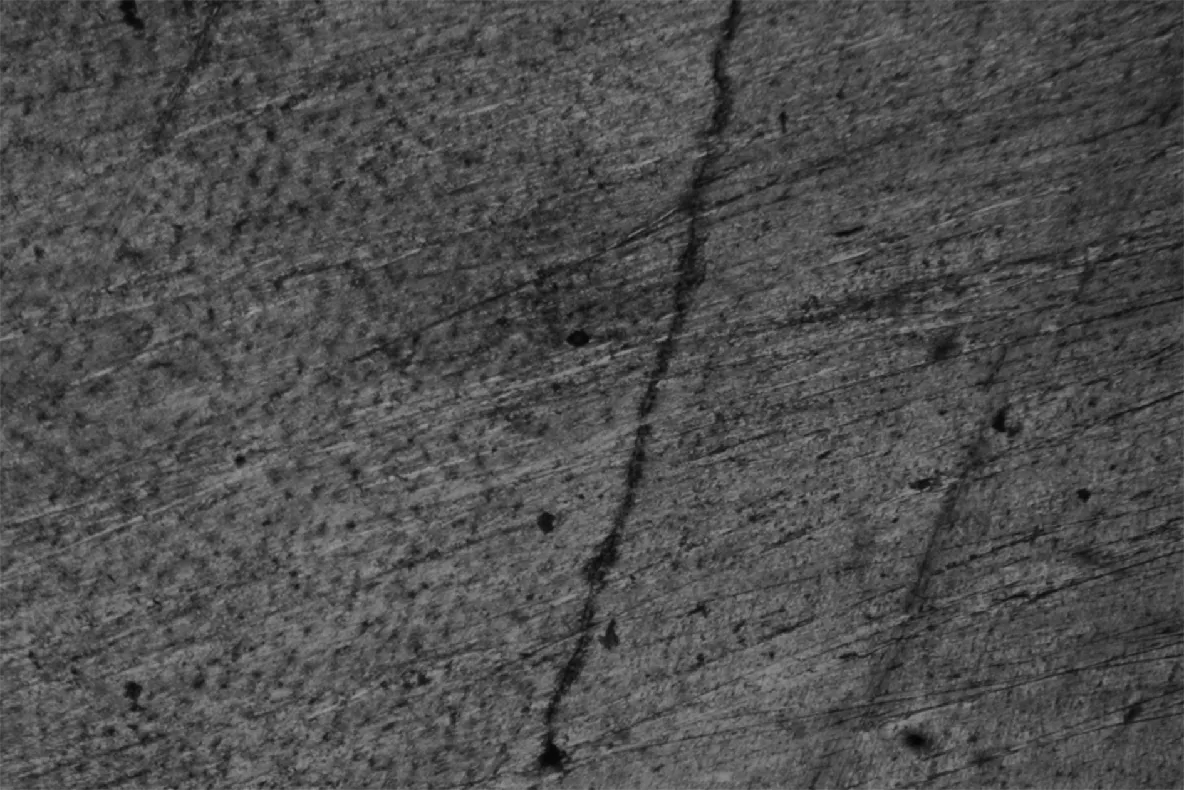

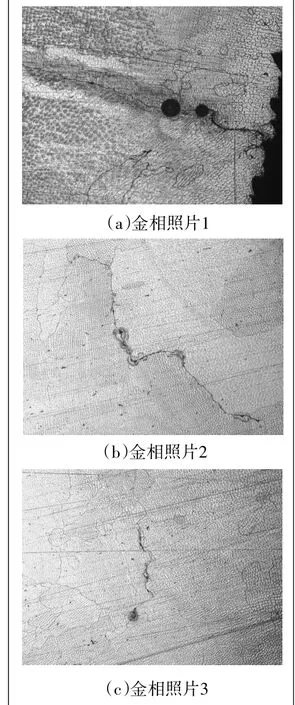

同時,對缺陷進行了金相檢驗[4],缺陷為裂紋,現場金相照片如圖4所示。

2)缺陷微觀形態。對該接管隔離層進行加工,切取鎳基環帶,分析裂紋缺陷產生原因。

圖5為圖3中3處PT顯示位置金相照片,該3處顯示在加工至距理論熔合線23 mm時出現,在距理論熔合線20 mm仍然存在,說明該3處缺陷在鎳基隔離層厚度方向有一定的貫穿深度。

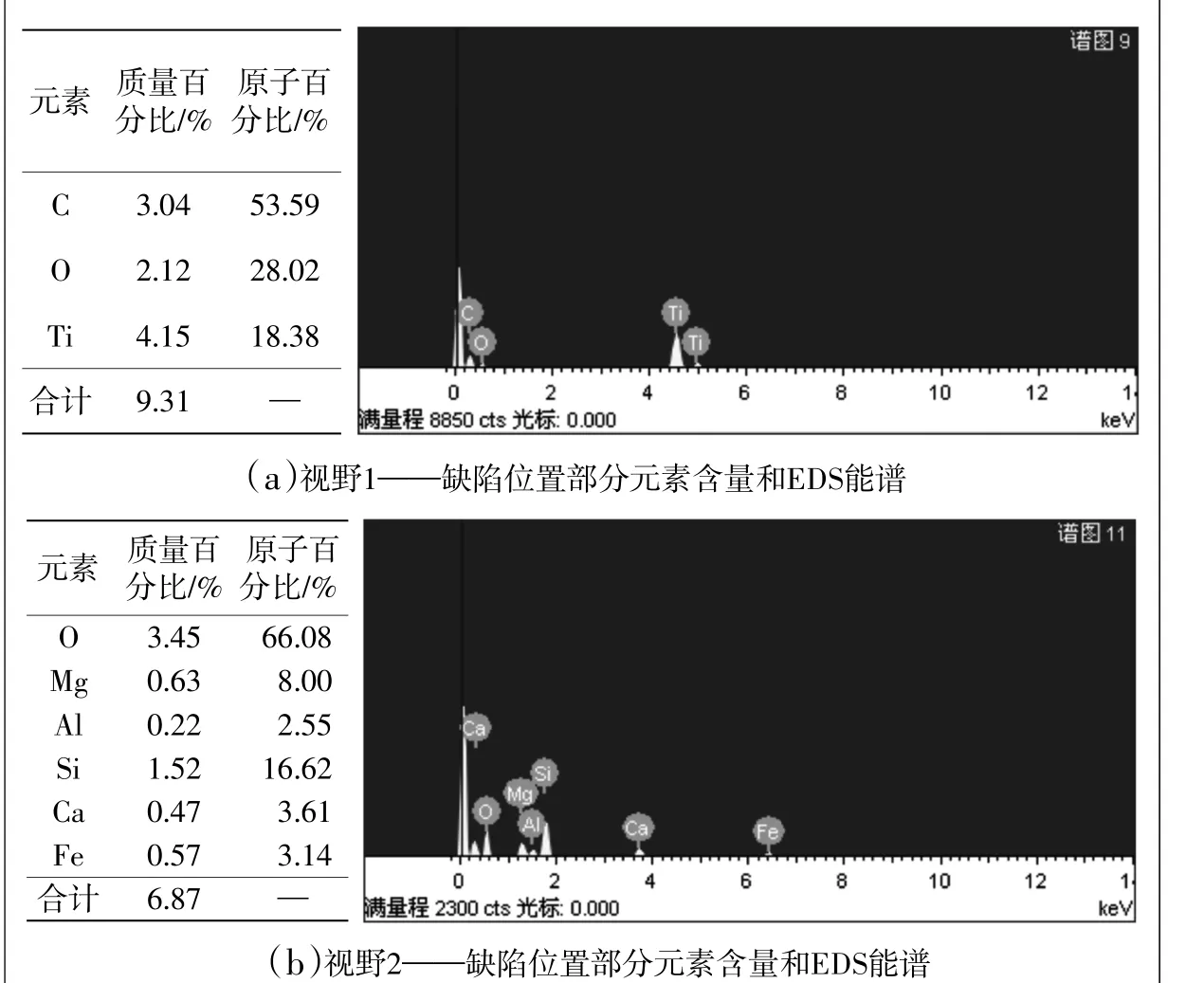

從金相照片看,裂紋沿晶界開裂。裂紋源處有夾雜及氣孔。對圖5中缺陷位置進行掃描電鏡分析,如圖6所示,從結果看出,缺陷位置出現Ti、Si等氧化物、碳化物夾雜。

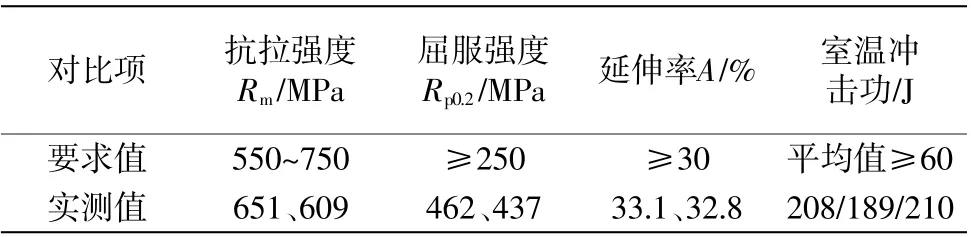

3)性能分析。對切取鎳基隔離層試樣進行加工性能試驗,性能結果如表2所示。可見性能結果合格。

綜上,根據缺陷分布規律及缺陷金相、EDS能譜結果,分析壓力容器接管鎳基隔離層RT缺陷為內側堆焊時氣體保護不佳形成Ti、Si等氧化物、碳化物夾雜形成裂紋源。在后續焊接中,由于組織應力、焊接應力等共同作用下出現沿晶開裂,從而出現裂紋缺陷。

經與焊接操作者落實,在堆焊過程中未按照《鎳基焊接操作細則》相關細則執行:施焊時未架設卡圈;每焊完一道后采用砂輪打磨,容易產生過熱氧化及氧化物殘留;在每層焊前采用砂輪打磨,容易產生過熱氧化及氧化物殘留;設備未架設尾拖氣保護。這些因素都直接影響焊接質量。

2.3 分析結論

對壓力容器接管鎳基隔離層RT缺陷,通過從人、機、料、法、環五方面要素分析并結合產品分析,形成結論如下:

圖6 缺陷位置EDS能譜

表2 進口接管鎳基隔離層性能檢測結果

裂紋為氧化物夾雜形成的焊接缺陷,施焊周圍環境存在碳鋼粉塵污染的風險,焊接操作者在施焊過程中未嚴格按照《鎳基焊接操作細則》執行,存在未架設卡圈、未加尾拖氣保護以及采用砂輪打磨代替鋼絲刷清理鎳基堆焊層的情形,從而導致接管鎳基隔離層堆焊時出現缺陷。

3 糾正措施

針對壓力容器接管鎳基隔離層缺陷問題,制定糾正措施如下:

1)加強場地管理,若接管鎳基隔離層堆焊周圍存在碳鋼氣刨、打磨作業,則應在氣刨、打磨結束至少4 h后方能繼續進行接管鎳基隔離層堆焊工作;

2)將本次出現的質量問題情況、根本原因及改進措施進行經驗反饋,形成反饋記錄,避免類似問題重復發生;

3)對全部鎳基堆焊工藝人員和操作者重新宣貫《鎳基焊接操作細則》,形成宣貫記錄;

4)對該接管鎳基隔離層加工清除缺陷,PT探傷合格后按原工藝重新堆焊直至滿足工藝文件中厚度要求,堆焊過程中嚴格按照《鎳基焊接操作細則》執行,堆焊過程中每3層進行PT檢驗。