部分落葉類(lèi)杜鵑品種在廣州的引種栽培試驗(yàn)和生長(zhǎng)開(kāi)花觀測(cè)

郁書(shū)君 代色平 楊九公 趙普瑩

摘要:在福建龍巖和浙江金華一帶引種部分落葉類(lèi)杜鵑品種的盆栽和露地品種至廣州進(jìn)行為期5年的露地栽培試驗(yàn),從2014年春開(kāi)始進(jìn)行進(jìn)一步觀測(cè)和定性定量評(píng)價(jià),長(zhǎng)期觀測(cè)和記錄品種的葉片葉綠素含量、葉片密度、新梢抽生情況、花朵密度及花期,結(jié)合目測(cè)和權(quán)重積分評(píng)價(jià),初步篩選出5個(gè)適合在廣州地區(qū)推廣和應(yīng)用的落葉類(lèi)杜鵑品種為‘霸王紅‘鳳冠‘紅星‘綠色光輝‘御代之榮。

關(guān)鍵詞:杜鵑花;引種;廣州;適應(yīng)性

中圖分類(lèi)號(hào):S688

文獻(xiàn)標(biāo)志碼:A

文章編號(hào):1671-2641(2015)06-0015-05

收稿日期:2014-09-30

修回日期:2014-11-25

杜鵑花,按照歐美的分類(lèi)習(xí)慣和出于生產(chǎn)應(yīng)用方便,通常將其粗分為常綠杜鵑類(lèi)(Rhododendron)和落葉杜鵑類(lèi)(Azalea或JapaneseAzalea,以產(chǎn)自日本的原種和栽培品種為主)。前者是指那些原生于中國(guó)西南以及亞洲其它高山地區(qū)、喜濕需涼怕熱的大型、葉革質(zhì)類(lèi)群,野生種達(dá)數(shù)百個(gè),中國(guó)的西南山區(qū)是其世界性的分布中心。目前國(guó)內(nèi)花卉市場(chǎng)上盆栽的所謂高山杜鵑(廣東俗稱石楠杜鵑)即屬此類(lèi)。后者則指薄型、葉紙質(zhì)、葉型偏小的一大類(lèi)群,到冬季一般是北方地區(qū)落葉而華南地區(qū)保持常綠形態(tài)。此類(lèi)落葉杜鵑的品種分類(lèi)至今依然混亂無(wú)序,生產(chǎn)上通常被粗分為春鵑、夏鵑、春夏鵑或所謂東洋鵑、西洋鵑、比利時(shí)杜鵑等。近幾年來(lái),雖然國(guó)內(nèi)對(duì)杜鵑花引種應(yīng)用的研究越來(lái)越多,但受自然條件局限,杜鵑花在華南地區(qū)的應(yīng)用依然較少。據(jù)調(diào)查,杜鵑花屬植物在廣州市的應(yīng)用不多,只局限于最常用的栽培種類(lèi)如引自華東的白花杜鵑Rhododendron mucronatum, 錦繡杜鵑Rhododendronxpulclzrum和鳳凰杜鵑R.pulchrum var.phoenjceum,偶見(jiàn)映山紅R.simsii和鹿角杜鵑R.latoucheae以及其它極少量來(lái)自廣西和云南、貴州等地的野生常綠杜鵑種(即前述高山杜鵑),而西洋杜鵑則主要作為盆栽觀賞。這跟華南地區(qū)豐富的杜鵑花種質(zhì)資源是不相稱的。加強(qiáng)杜鵑花資源的引種馴化研究,對(duì)擴(kuò)大廣州地區(qū)的杜鵑花品種類(lèi)型及應(yīng)用范圍具有極其重要的意義。

通過(guò)引種和試驗(yàn)對(duì)福建龍巖和浙江金華地區(qū)的部分杜鵑花盆栽和露地栽培品種進(jìn)行篩選,本試驗(yàn)將其中觀賞性狀優(yōu)異的品種作為目標(biāo)種,在不進(jìn)行任何環(huán)境控制、完全暴露于廣州露地氣候環(huán)境中的條件下,進(jìn)行引種種植和觀察記錄反映其生長(zhǎng)狀況的各項(xiàng)指標(biāo)。然后按照?qǐng)@林植物觀賞性評(píng)價(jià)的百分制法(本試驗(yàn)采用衍生的十分制法)對(duì)引種杜鵑花的株型、枝葉形態(tài)、開(kāi)花指標(biāo)等進(jìn)行打分,從而選擇出能夠較好適應(yīng)廣州地區(qū)氣候土壤條件的品種。

1 材料與方法

1.1 引種地概況

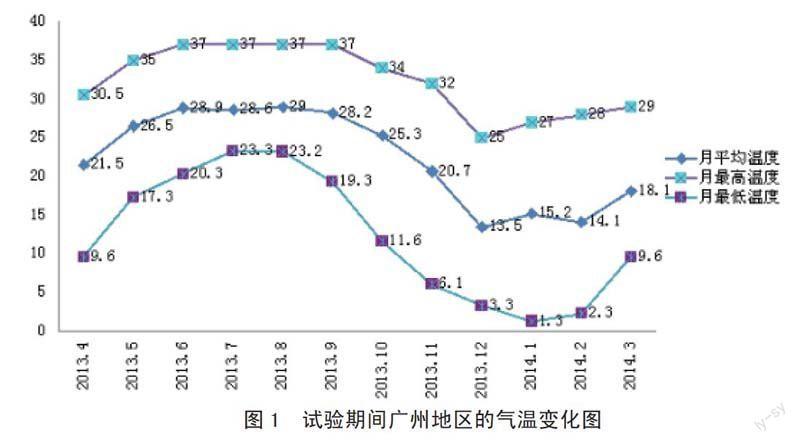

引種地位處廣州市白云區(qū)的竹料鎮(zhèn)和天河區(qū)華南農(nóng)業(yè)大學(xué)校園內(nèi),土壤是未作任何處理的當(dāng)?shù)貓@土,按照一般園林植物管理方法,并在干旱季節(jié)適當(dāng)補(bǔ)水,以確保淺根系的杜鵑不會(huì)因失水而死亡;當(dāng)?shù)啬隁鉁刈兓厔?shì)如圖1所示。

1.2 試驗(yàn)材料

2009年引自福建龍巖和浙江金華的7個(gè)杜鵑品種:‘霸王紅‘臘皮(未列入觀測(cè)但實(shí)際表現(xiàn)良好,參見(jiàn)圖2~3)‘鳳冠一粉紅泡泡‘紅星‘綠色光輝‘御代之榮;2013年春引種種植的4個(gè)杜鵑品種:‘紫秀‘常春二號(hào)‘秦娥‘地錦。其中,前2個(gè)是盆栽專(zhuān)用品種均由扦插繁殖獲得,冠徑30-40cm;而后者均為華東、華中及西南地區(qū)的園林應(yīng)用新優(yōu)品種,由白花杜鵑為砧木嫁接繁殖獲得,冠徑30cm左右,按顏色可分為大紅色系、紫色系、粉色系、混色系。粉色系有3個(gè),分別是:‘粉紅泡泡‘御帶之榮和‘秦娥;紅色系為‘霸王紅1個(gè)(圖4~5);紫色系3個(gè):‘紫秀‘地錦‘常春二號(hào);綠白系為‘綠色光輝(圖6);混色系為紅粉混色的‘鳳冠和紅白混色的‘紅星。以上品種均為中花或大花型。

1.3 試驗(yàn)方法

對(duì)在廣州地區(qū)進(jìn)行露地園林栽培的杜鵑品種,從2013年1-4月份每隔一定時(shí)間進(jìn)行生長(zhǎng)和開(kāi)花情況的調(diào)查統(tǒng)計(jì);自2013年9月至2014年4月調(diào)查記錄前所述10個(gè)杜鵑品種的葉片密度、新梢抽生、花朵密度及開(kāi)花情況、葉片葉綠素含量。設(shè)定標(biāo)準(zhǔn),將抽象的品質(zhì)特征量化為具體數(shù)據(jù),對(duì)其進(jìn)行評(píng)分、分級(jí),根據(jù)分?jǐn)?shù)的高低篩選出較適應(yīng)廣州地區(qū)氣候的杜鵑品種。

1.4 指標(biāo)測(cè)定

新梢抽生情況:根據(jù)新梢抽生的枝條數(shù)占總枝條數(shù)的比例來(lái)劃分等級(jí)。新梢抽生的枝條數(shù)占比約80%及以上者為“多”、60%-80%為“較多”、40%-60%為“中”、20%-40%為“較少”、0-20%為“少”、O為“無(wú)”,并按級(jí)依次評(píng)分為10、8、6、4、2、0。

葉片密度:根據(jù)葉片面積占植株整體表面積的比例來(lái)劃分等級(jí)。葉片面積占比約80%及以上者為“密”、60%-80%為“較密”、40%-60%為“中”、20%-40%為“較稀”、0-20%為“稀”,并按級(jí)依次評(píng)分為10、8、6、4、2。

花朵密度:根據(jù)花朵面積占植株整體表面積的比例來(lái)劃分等級(jí)。花朵面積占比約80%及以上者為“密”、60%-80%為“較密”、40%-60%為“中”、20%-40%為“較稀”、0-20%為“稀”,并按級(jí)依次評(píng)分為10、8、6、4、2。

開(kāi)花持續(xù)天數(shù)(筆者自主設(shè)定花期指標(biāo)):整株花期指從植株具有5%花蕾開(kāi)花到95%花謝的持續(xù)時(shí)間,單位為天(d),根據(jù)花期的持續(xù)時(shí)間分為30d及以下、31~40d、41~50d、51~60d、61d以上,并按順序依次評(píng)分為2、4、6、8、100

根據(jù)植株葉片顏色生長(zhǎng)的客觀規(guī)律,將葉片劃分為新葉(顏色嫩綠的葉片)和老葉(顏色深綠的葉片)。

葉片葉綠素含量:葉綠素含量的高低也是判斷綠色植物生命活力的指標(biāo)。在試驗(yàn)中,以葉綠素含量最高的為基準(zhǔn),計(jì)為滿分10分,其他品種葉綠素的計(jì)分以其葉綠素除以最高葉綠素后乘10得到。最后得出的分?jǐn)?shù),新葉和老葉按37加權(quán)計(jì)算。

2 結(jié)果與分析

2.1 引種杜鵑品種葉片密度

從表1的記錄中可以看出,隨時(shí)間的推移,從浙江引種的10個(gè)杜鵑品種出現(xiàn)以下情況。其中,‘鳳冠‘紅星‘霸王紅最佳,在1年的觀察周期內(nèi)葉片密度都保持在“密”一級(jí);其次為‘綠色光輝一御代之榮‘地錦,‘地錦經(jīng)過(guò)半年引種地生長(zhǎng)后,2013年9月其葉片密度從中等密度逐漸達(dá)到了“密”并保持下來(lái);‘粉紅泡泡在秋季葉密度中等,在向春季過(guò)渡的期間逐漸變稀;‘紫秀和‘秦娥類(lèi)似,葉密度都是在秋季變稀,在向春季過(guò)渡的期間逐漸增密。而‘常春二號(hào)的葉片密度一直處于“稀”。結(jié)合氣象資料(圖1)可見(jiàn),葉片的密度變化與所在月份的氣溫變化有關(guān):溫度高或溫差開(kāi)始增大時(shí),部分杜鵑品種葉片密度會(huì)減少;而冬春季的葉片密度普遍較密,說(shuō)明這些杜鵑品種都較耐寒;‘鳳冠一紅星‘霸王紅的耐熱性較好,‘御代之榮‘綠色光輝‘地錦次之,‘粉紅泡泡‘紫秀‘秦娥較差。對(duì)于‘常春二號(hào),從其葉片密度的表現(xiàn)來(lái)看,應(yīng)屬于既不耐寒也不耐熱的品種,因而對(duì)廣州本地氣候不適應(yīng)。

2.2 引種杜鵑的新梢抽生狀況

試驗(yàn)結(jié)果顯示各杜鵑品種的新梢抽生情況隨季節(jié)變化而差異明顯(表2),并且新梢抽生呈現(xiàn)兩極分化的形態(tài):‘鳳冠‘地錦‘御代之榮新梢抽生比較多;‘綠色光輝‘霸王紅次之;‘紅星‘粉紅泡泡再次之;‘紫秀‘秦娥的新梢抽生少;‘紫秀‘常春二號(hào)從深秋至春季這一階段基本沒(méi)有新梢抽生,特別是‘常春二號(hào),新梢只在夏末秋初時(shí)抽生。總體來(lái)說(shuō),各品種從秋季到春季這段時(shí)間都有新梢抽生,但是以春秋兩季居多,由前面提到的氣溫圖表(圖1)可知,春秋兩季氣溫比較適宜,杜鵑新陳代謝比較旺盛,并迎來(lái)其生長(zhǎng)旺季,其抽生情況和品種與廣州氣候的適應(yīng)性也有關(guān)系。‘紫秀‘秦娥在春季有較多新梢抽生,而冬季新梢抽生少,說(shuō)明這些品種新梢抽生需要一定的溫度條件,低溫不利于其抽生,說(shuō)明其較不耐寒。‘常春二號(hào)更極端,它的情況說(shuō)明有些杜鵑品種的新梢不僅不能在低溫時(shí)抽生,而且當(dāng)溫度高到一定程度時(shí)新梢也不能抽生。

2.3 引種杜鵑的花朵密度

盛花期的花朵密度是評(píng)價(jià)一個(gè)品種觀賞價(jià)值最重要的指標(biāo),而花朵密度詳細(xì)計(jì)分法則如下:若無(wú)盛花期,則各開(kāi)花時(shí)期按等權(quán)重計(jì)算得出最后得分;若有盛花期,則其余開(kāi)花時(shí)期的權(quán)重均分配為1,剩下的全分給盛花期。按照此種計(jì)分法則,各品種的得分如表3。

據(jù)表3,部分引種杜鵑花品種(‘粉紅泡泡‘紅星‘霸王紅‘地錦‘秦娥)基本在2月末、暮冬時(shí)節(jié)開(kāi)始進(jìn)入始花期,‘粉紅泡泡的花期也就僅限于此時(shí)段,‘霸王紅的始花期甚至更早至1月中旬,在春季則進(jìn)入盛花期,而其中‘秦娥‘地錦‘霸王紅同期達(dá)到盛花,‘紅星稍遲。另一部分品種,包括‘鳳冠‘綠色光輝‘御代之榮的始花期應(yīng)在3月上句。‘綠色光輝‘御代之榮的盛花期在3月下旬,而‘鳳冠的盛花期則在四月中旬。‘紫秀‘常春二號(hào)在這一時(shí)段沒(méi)有開(kāi)花跡象。同在盛花期中,‘霸王紅‘紅星‘鳳冠的花朵密度大,達(dá)到了“密”,相較之下,‘綠色光輝‘御代之榮在盛花期時(shí)花朵密度處于“較密”,‘秦娥‘地錦在盛花期時(shí)的花朵密度較低,為“較稀”。

2.4 引種杜鵑的花期長(zhǎng)度

除了花朵密度,另一評(píng)價(jià)開(kāi)花植物觀賞價(jià)值的重要指標(biāo)就是花期長(zhǎng)度。根據(jù)花期長(zhǎng)度計(jì)分法則,各品種花期得分如表3所示。總體來(lái)說(shuō),‘鳳冠花期從3月中旬到4月末約50d,其盛花期是引種品種里最短的。 ‘霸王紅花期從1月中旬至4月中旬大約延續(xù)90d,花朵密度長(zhǎng)期保持在“密”。‘紅星類(lèi)似于‘霸王紅,只是花期推遲了一些,大概可達(dá)到70d。‘秦娥‘地錦情況類(lèi)似,花期從2月下旬至3月下旬約30d,花期長(zhǎng)度一般。‘粉紅泡泡‘鳳冠的花期相反,其花期早于其他品種,屬于早花類(lèi)型,與晚花的‘鳳冠都具有自身獨(dú)特的優(yōu)點(diǎn)。‘常春二號(hào)‘紫秀雖然生長(zhǎng)狀況還不錯(cuò),但幾乎不開(kāi)花,花期長(zhǎng)度可忽略,據(jù)此可斷定這兩個(gè)品種在廣州的觀賞價(jià)值大不如原產(chǎn)地。

2.5 引種杜鵑葉片葉綠素含量

葉片葉綠素含量的測(cè)量,在觀察日所填數(shù)值是當(dāng)日同一品種測(cè)量3組不同部位葉片后所取的平均值。據(jù)表5,‘霸王紅數(shù)值最高,是新老葉計(jì)分的基礎(chǔ)。根據(jù)其計(jì)算法則,可得出最后得分。由得分可看出,以葉綠素含量為標(biāo)準(zhǔn),最高的是‘霸王紅,其次是‘常春二號(hào)‘御代之榮‘鳳冠‘紅星,再次是‘粉紅泡泡,后為‘綠色光輝‘紫秀‘地錦,最低的是‘秦娥。

3 結(jié)論與討論

根據(jù)試驗(yàn)所記錄的數(shù)據(jù),考慮結(jié)果準(zhǔn)確性、數(shù)據(jù)代表性、園林觀賞特性及計(jì)算簡(jiǎn)便性等因素之后,本試驗(yàn)選取各品種植株的葉片葉綠素含量、葉片密度、新梢抽生狀況、花朵密度和花期長(zhǎng)度作為評(píng)價(jià)此次引種試驗(yàn)優(yōu)秀品種與否的指標(biāo),并分別分配給上述指標(biāo)1:2:1:3:3的權(quán)重,以10分為滿分來(lái)計(jì)算最終得分,以便直觀地判斷結(jié)果。

經(jīng)計(jì)算,各品種的最終得分分別為:‘霸王紅9.06分、‘紅星8.82分、‘秦娥3.84分、‘鳳冠8.88分、‘地錦5.34分、‘粉紅泡泡3.71分、‘紫秀1.39分、‘御代之榮7.28分、‘常春二號(hào)1 26分、‘綠色光輝6.96分。‘霸王紅、‘鳳冠‘紅星3個(gè)品種花色鮮艷,花期良好,在各項(xiàng)指標(biāo)上都表現(xiàn)上佳,能適應(yīng)廣州的季節(jié)性高溫及氣候,可在廣州進(jìn)行大力推廣,并可造型為花球或與其他開(kāi)花植物片植成群。 ‘綠色光輝‘御代之榮顏色及形態(tài)新穎可以增添廣州地區(qū)杜鵑的多樣性。‘地錦‘粉紅泡泡‘秦娥雖然花期短、花朵稀疏,但長(zhǎng)勢(shì)良好,可用作綠籬。‘常春二號(hào)‘紫秀在本次試驗(yàn)中的表現(xiàn)不符合廣州園林綠化植物的標(biāo)準(zhǔn),可繼續(xù)試驗(yàn)觀察也可更換成其他品種。

本試驗(yàn)的品種可分為兩類(lèi):一類(lèi)為2009年引種的品種,在本試驗(yàn)中作重點(diǎn)觀察;另一類(lèi)則是2013年新引進(jìn)的品種。初步斷定‘地錦和‘秦娥的觀賞價(jià)值在新環(huán)境中要次于原產(chǎn)地。‘紫秀和‘御代之榮這兩個(gè)品種在各項(xiàng)觀測(cè)指標(biāo)中的表現(xiàn)都較差,且在權(quán)重最大的花朵密度和花期長(zhǎng)度這兩項(xiàng)上均為O分,因而完全不適應(yīng)廣州地區(qū)的氣候。由于早期引進(jìn)品種在各項(xiàng)指標(biāo)上的表現(xiàn)都優(yōu)于近期引進(jìn)品種,所以引種年限也有可能是影響杜鵑品種表現(xiàn)的一個(gè)因素,因此有必要對(duì)2013年引進(jìn)品種作進(jìn)一步栽培觀察。

園林植物的觀賞性評(píng)價(jià)一般以長(zhǎng)勢(shì)、株型、枝葉形態(tài)及花果特征作為主要的評(píng)價(jià)指標(biāo),如杜鵑花屬植物是以花取勝的種類(lèi),對(duì)其花的評(píng)價(jià)指標(biāo)應(yīng)包括:花色、花徑、花型、花量、花香、花葉花枝比例、花蕾花朵密度、花朵著生位置、單朵單株花期、群植花期及觀賞時(shí)期等。本試驗(yàn)在觀測(cè)指標(biāo)制定上沒(méi)有加入“花蕾密度”和“植株所處時(shí)期”這兩個(gè)指標(biāo),仍存在一些不足。“花蕾密度”是指單位體積內(nèi)花苞的數(shù)量。“植株所處時(shí)期”是指植株按未開(kāi)花、開(kāi)花程度及花謝比例分為蕾期、露色期、始花期、盛花期、末花期和花后期;其中蕾期指花蕾階段;露色期指花蕾膨脹,露出部分花瓣可看到花瓣的顏色,尚未開(kāi)放;始花期指已看到花苞大部分顏色和外形,自定義為25%以下開(kāi)放;盛花期指25%~75%開(kāi)放;末花期指25%以上的花凋謝;花后期指的是95%以上的花已開(kāi)過(guò)凋謝。加入花蕾密度和植株所處時(shí)期兩項(xiàng)觀測(cè)指標(biāo)能對(duì)“花朵密度”及“花期長(zhǎng)度”兩指標(biāo)的計(jì)量起輔助參考作用,能夠使得最后所得的數(shù)據(jù)更加精確。在今后的試驗(yàn)中應(yīng)該注意增加這兩個(gè)指標(biāo)的測(cè)量和分析。