自動扶梯扶手帶驅動形式及扶手帶系統空載時消耗功率占比分析

雷敏華,曹啟章,陳 良,孔祥發

(1.廣州奧的斯電梯有限公司,廣州 510425;2.杭州萬向職業技術學院,杭州 310023;3.華南理工大學,廣州 510641)

0 引言

自動扶梯是一種帶有循環運動梯級,用于向上或向下傾斜運輸乘客的固定電力驅動設備[1],已經廣泛應用于商場、地鐵站、高鐵站、機場等人流密集的場合。1892 年,美國人喬治·H·惠勒(George H Wheeler)發明了可與梯級同步移動的扶手帶[2],此后乘客在乘梯的時候握住扶手帶,使得手和身體能夠同步運行,保持住身體的平衡,安全地乘梯。

本文將對比各種扶手帶驅動形式的優缺點,以便能夠在設計中選擇合適的形式來滿足客戶的需求和提高產品競爭力;另外,自動扶梯空載時也會消耗功率,本文將分析扶手帶系統空載時消耗功率占比,并在此基礎上給出減少扶手帶系統功率消耗的設計方向。

1 扶手帶系統組成部件

扶手帶系統組成部件主要包括:扶手帶、扶手帶導向支撐、扶手帶驅動。

圖1 扶手帶結構

扶手帶分為C 形扶手帶和V 形扶手帶,截面如圖1 所示,V 形扶手帶與C 形扶手帶的區別是多了V 條。面膠的材質分為丁苯橡膠(SBR)、氯磺化聚乙烯橡膠(CSM)、聚氨酯(TPU)3種,TPU具有多種優越性能,使得其在自動扶梯領域得到了迅速應用,目前能成熟掌握該技術的廠家僅有兩三家[3];骨架由簾布組成;滑動層的材質有棉、聚酯纖維、尼龍纖維3種;中間是鋼絲,既增加扶手膠帶的強度,又可控制扶手膠帶的伸長[4]。

扶手帶導向支撐起到支撐扶手帶和限制扶手帶運動方向的作用。在乘客側回轉位置,商用梯均采用回轉鏈,公共交通型自動扶梯多采用惰輪,低提升高度會采用回轉鏈;乘客側上下弧段和直線段采用扶手導軌,公共交通型扶梯也有在上弧段和直段扶手導軌里面增加滾輪的設計;返回側直線段采用的形式有連續的扶手導軌、間斷布置的導靴、間斷布置的滾輪和拖輪幾種形式,上下弧段位置均采用滾輪。

扶手帶驅動主要包括摩擦輪、傳動裝置,就是通過扶手帶的滑動層和摩擦輪之間產生的摩擦力來驅動的。

與C 形扶手帶搭配的時候,摩擦輪的包膠材料有丁晴橡膠(NBR)和聚氨酯(PU),丁晴橡膠與扶手帶間的摩擦因數比聚氨酯更高,尤其在進行室外扶梯的扶手驅動設計時應優先選用丁晴橡膠[5],但是聚氨酯的使用壽命會比丁晴橡膠長。

傳動裝置的作用是將外部的動力(主驅動或梯級鏈或齒條等)傳遞到扶手帶驅動系統,主要形式有鏈傳動、齒輪傳動、帶傳動,目前用得最多的還是鏈傳動,動力來自于主驅動。

2 扶手帶驅動系統形式

扶手帶驅動形式目前主要分為大摩擦輪驅動和直線驅動,目前大部分公司采用前一種扶手帶驅動方式,包括大多數歐美公司或合資公司和國內內資公司;采用直線驅動的公司比較少,主要是一些與日本合資的公司[6],總的來說,目前的主要趨勢還是采用大摩擦輪驅動。

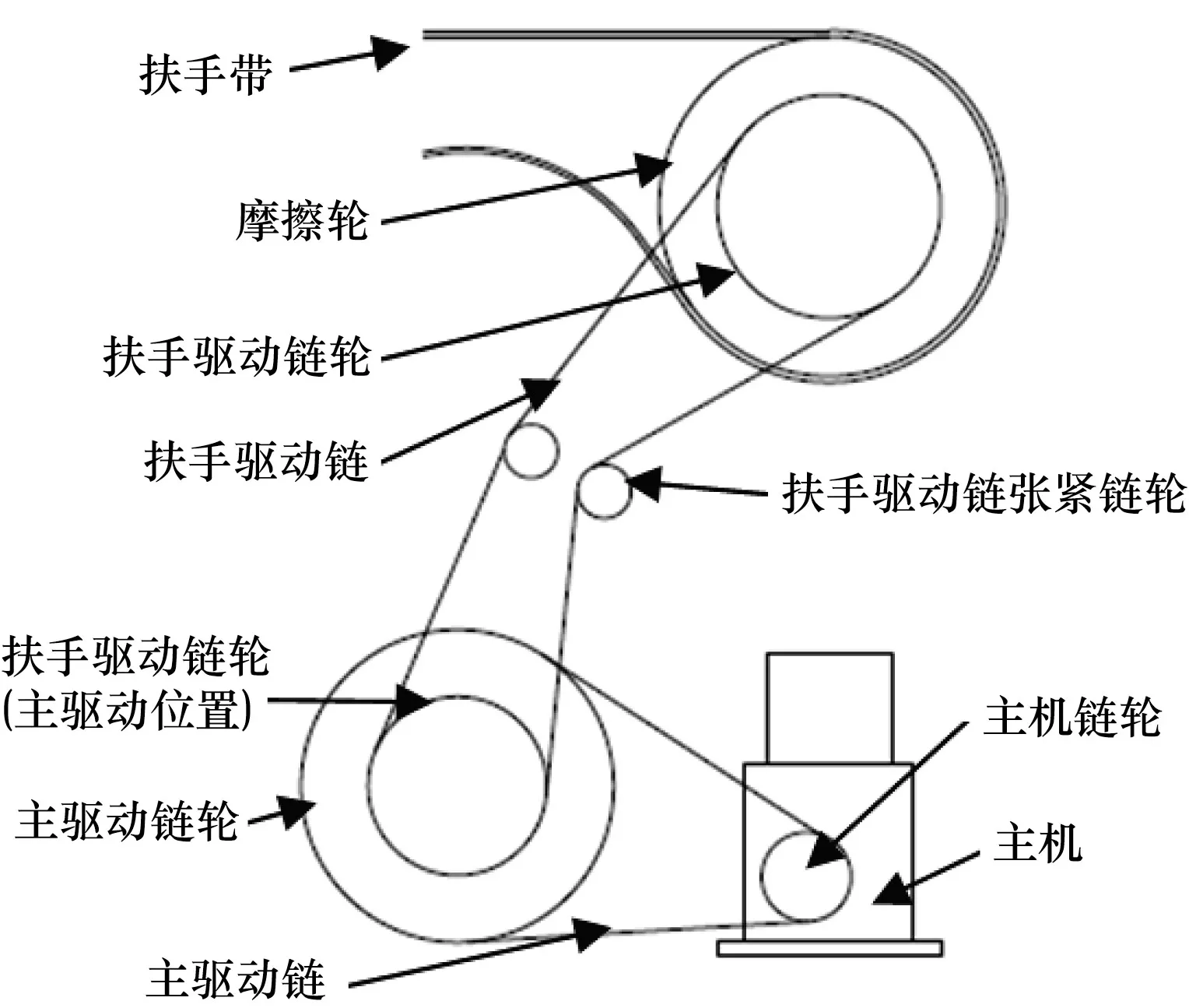

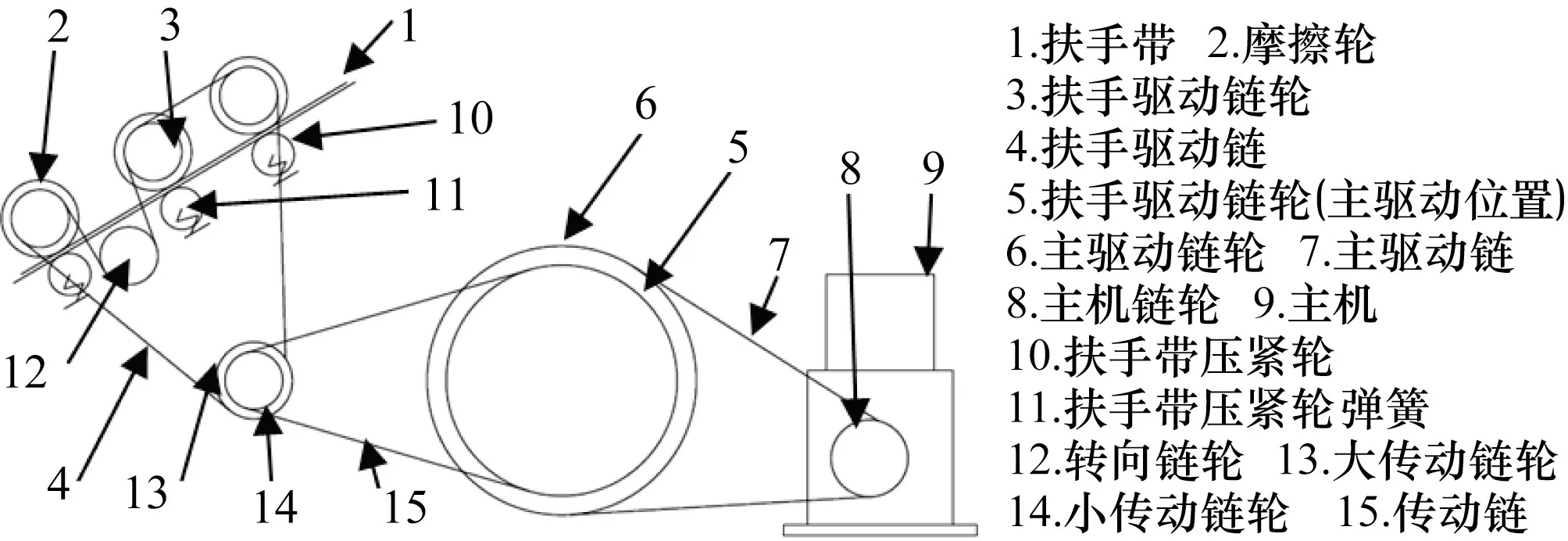

大摩擦輪驅動分為龍頭驅動和中間驅動兩種形式,大摩擦輪龍頭驅動的結構如圖2所示,大摩擦輪中間驅動的結構如圖3所示。

圖2 扶手帶大摩擦輪龍頭驅動結構簡圖

圖3 扶手帶大摩擦輪中間驅動結構簡圖

直線驅動結構如圖4所示。

圖4 扶手帶直線驅動結構簡圖

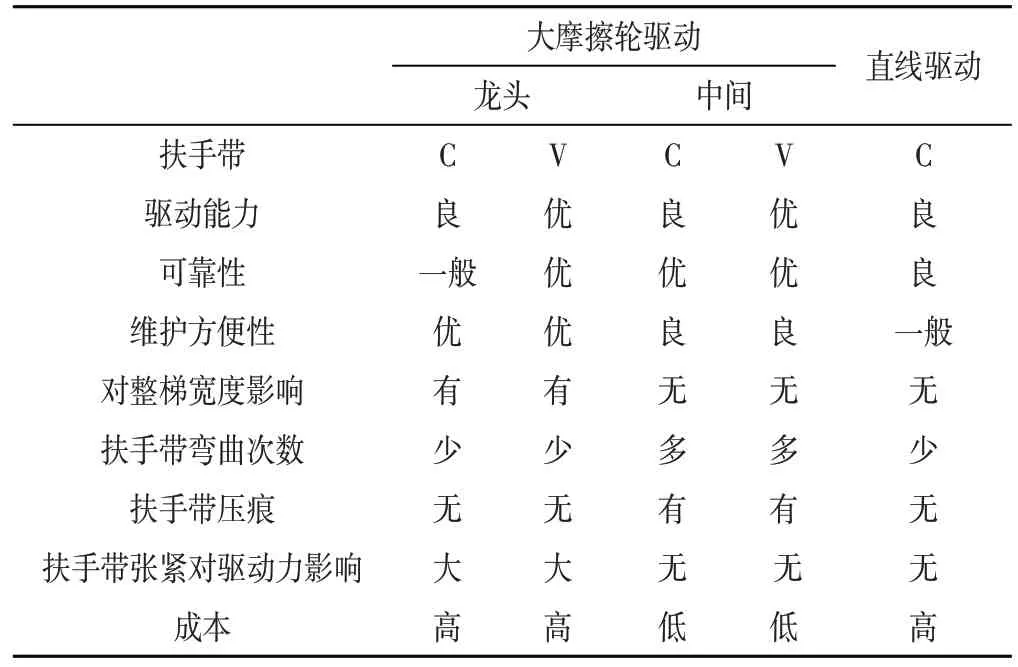

各種扶手帶驅動形式的對比如表1所示。

表1 扶手帶驅動形式對比

目前商用型自動扶梯主要采用大摩擦輪中間驅動和直線驅動,公交型自動扶梯主要采用大摩擦輪龍頭驅動和中間驅動。

3 空載時扶手帶系統消耗功率占比計算

空載的時候,整梯消耗功率主要是用于克服梯級系統摩擦阻力和扶手帶系統摩擦阻力。對于梯路系統而言,上行下行的系統摩擦阻力都是一樣的,對于扶手系統摩擦阻力而言,也是類似的情況。梯路系統和扶手帶系統摩擦阻力都可以采用逐點法進行計算,上行時的點分布圖如圖5所示。

圖5 逐點法簡圖

3.1 梯路系統總阻力以及功率計算

在以下假設下:梯級鏈為內置滾輪梯級鏈;張緊架采用固定回環形式。梯路系統總摩擦阻力計算公式如下:

式中:P0s為梯路系統的初始張緊力;Ptc為張緊架的彈簧張緊力,取3 000 N; N 為每個梯級包含的梯級鏈節數,取3節;P 為梯級鏈的節距,取133.33 mm;Fs為梯級的重量,取130 N;Fsc為一個梯級距所包含的梯級鏈的重量,取100 N;μr為梯級鏈輪滾輪和導軌之間的滾動摩擦因數,取0.03;Nf為水平段的梯級數量,取4。

梯路系統消耗功率計算如下:

式中:V 為自動扶梯的名義速度;ηsc為梯級鏈的傳動效率,鏈傳動的效率,對于一般傳動,其值約為0.94~0.96[7],取0.94;ηmc為主驅動鏈的傳動效率,取0.96;ηm為主機的效率,目前大部分扶梯主機的效率都是隨負載減小而降低,且在扶梯空載時低效率尤其明顯[8],取0.4。

3.2 扶手帶系統總阻力以及功率計算

在以下假設下:返回側弧段位置采用滾輪;返回側傾斜段采用連續扶手導軌導向支撐;上下平層回轉處采用滾動軸承回轉鏈;乘客側上弧段位置扶手導軌中無滾輪。扶手帶系統摩擦阻力計算公式如下:

式中:P00h為扶手帶系統在最低點的張緊力,取150 N;P0h為扶手帶系統的初始張緊力;Fh為扶手帶的每米重量,取15 N/m;Lf為扶手帶在水平段的長度,取3 m; μ1為返回側直線段扶手導軌與扶手帶之間的摩擦因數,取0.3; μ2為返回側弧段滾輪與扶手帶之間的摩擦因數,取0.04; μp1為乘客側直線段以及下弧段扶手導軌與扶手帶之間的摩擦因數,取0.3; μp2為乘客側上弧段扶手導軌與扶手帶之間的摩擦因數,取0.3; μn為回轉段滾輪與扶手帶之間的摩擦因數,取0.09。

扶手帶系統消耗功率計算如下:

式中:ηh為扶手帶傳動效率,取0.9;ηhc為扶手驅動鏈的傳動效率,取0.96。

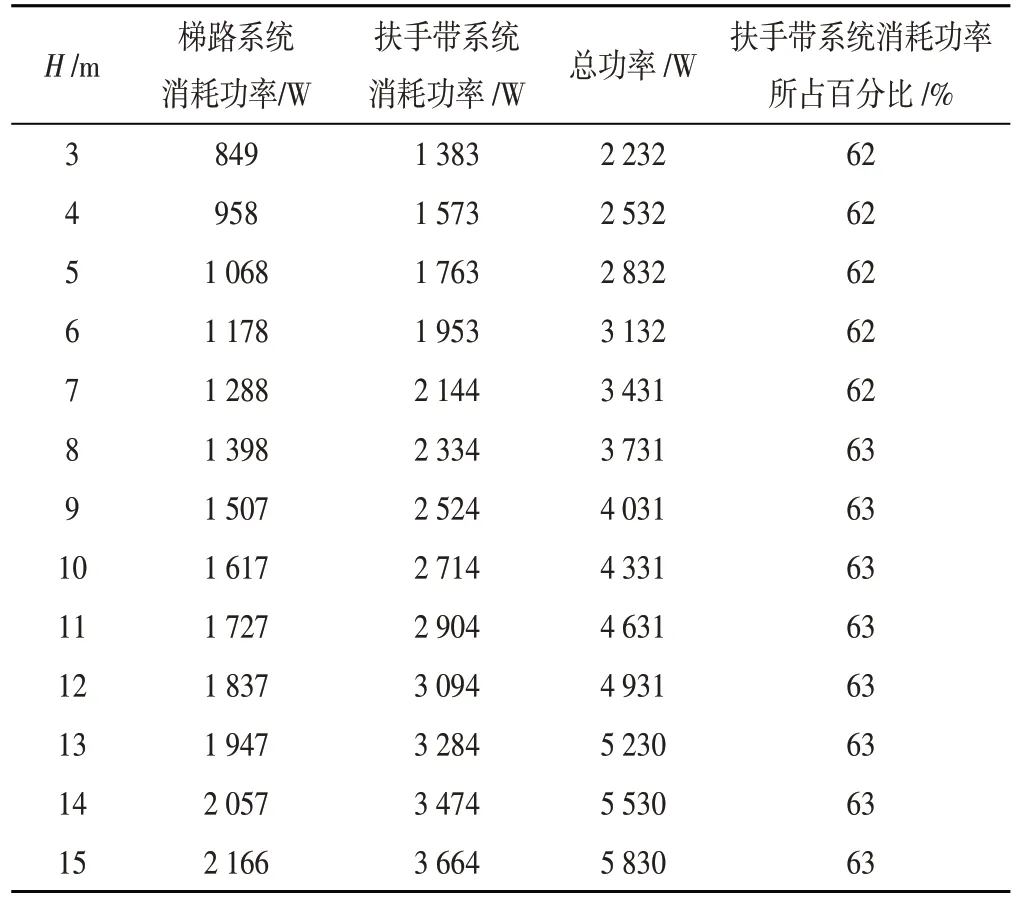

按照以上兩個功率計算公式,在不同提升高度下,空載時扶手帶系統消耗功率占比結果如表2 所示。從表中可以看出,空載的時候,扶手系統消耗功率占到了總消耗功率的63%,超過了梯路系統消耗功率。

表2 空載時扶手帶系統消耗功率占比

為了更好地指導設計,下面分析將扶手帶運行軌跡在不同位置摩擦因數分別降低50%的情況下,哪個摩擦因數對于扶手帶系統消耗功率所占百分比影響大。用敏感度系數這個指標來進行評價,結果如表3所示。從表中可以看出, μn的影響最大,其次是 μp1,再次是 μp2,最后是 μ1。

表3 不同位置摩擦因數敏感度系數表

4 結束語

在對各種扶手帶驅動形式進行比較,并充分了解各自的特點之后,得到以下結論:在設計商用型自動扶梯時,宜采用大摩擦輪中間驅動配C 型扶手帶;在設計公交型自動扶梯且提升高度不大時,宜采用大摩擦輪中間驅動配C 型扶手帶,提升高度大時,宜采用大摩擦輪龍頭驅動配V 型扶手帶,或者是大摩擦輪中間驅動配V型扶手帶。

空載時候,扶手帶系統消耗的功率約占到總消耗功率的63%;為了減少空載時扶手帶系統消耗功率,在設計的時候,應該首先盡量減小回轉段滾輪與扶手帶之間的摩擦因數,然后是減小乘客側直線段摩擦因數,接著是乘客側上弧段位置摩擦因數和返回側直線段摩擦因數,但是考慮到成本的話,優先減小回轉段滾輪與扶手帶之間的摩擦因數和乘客側上弧段位置摩擦因數。