基于串口通訊的潛水泵集成控制系統設計與實驗研究

闞亞雄

(鎮江市高等專科學校現代裝備制造學院,江蘇鎮江 212028)

0 引言

潛水泵由潛水電動機與水泵組合而成,井用潛水泵從井中提取地下水,主要用于農田灌溉或人畜用水,在建筑、環保、城市、礦山排水中廣泛應用[1-2]。雖然潛水泵有著適用性廣泛、結構緊湊、使用方便的優點,但是傳統的潛水泵也存在著漏電、斷相、大電流過載等工作隱患,尤其當水位過低導致潛水泵空轉或卷入異物堵轉,極大降低電機的使用壽命。由于潛水泵工作在深井或地下時,日常檢修維護十分耗費人力、物力,沒有一種可靠的通訊手段實現潛水泵的在線故障診斷與啟停保護。但是,目前在實物中將多傳感器和運動控制模塊集成為綜合控制系統的研究較少[3-4]。

本文以潛水泵控制系統模型為研究對象,詳細闡述了該潛水泵集成控制系統的體系結構、工作模式、數學模型以及基礎運動控制算法。在仿真和半實物上位機仿真實驗中實現了電機轉速和功率值的線性控制,可以通過溫濕度傳感器、振動傳感器和漏水點檢測傳感器實時檢測,具有安裝方便、通用性強、穩定可靠的特點。本文設計開發了一套穩定、可靠的潛水泵集成控制系統,適用于小型且兼有遠程串口通信功能的潛水泵。

1 控制系統總體框架

1.1 集成控制系統結構

所設計的潛水泵集成控制系統包括若干個井下潛水泵系統和岸基上位機系統。兩大集成控制系統之間由串口通訊線纜實現遠距離連接[5]。潛水泵系統為潛水泵集成控制系統核心,系統包括依次安裝在潛水泵頂部、中部和尾部的葉輪組件、直流無刷電機和以潛水泵微控制器為核心的印刷電路板。葉輪組件固定連接在直流無刷電機的轉子上端。印刷電路板集成有STM32 集成微控制芯片、電機驅動模塊、傳感器信號輸入模塊以及基于RS485 的串口通訊模塊。岸基上位機系統包括為上位機控制器、鍵盤、工業手柄、顯示屏以及無線通訊天線,所有零部件集成于一體化的控制柜[6]。上位機控制器操作人員通過鍵盤和工業手柄向潛水泵發出指令,通過顯示屏顯示潛水泵的工作狀態,通過無線通訊天線將潛水泵的工作狀態發送到遠程云端或手機APP,岸基上位機系統具備人機交互功能。潛水泵集成控制系統硬件結構如圖1所示。

圖1 潛水泵集成控制系統硬件體結構圖

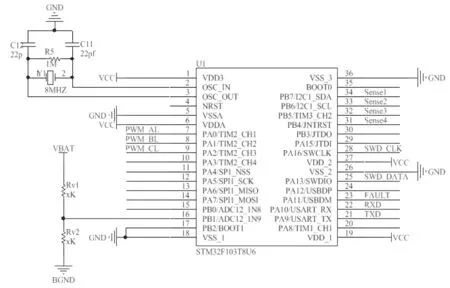

1.2 主控制器控制電路

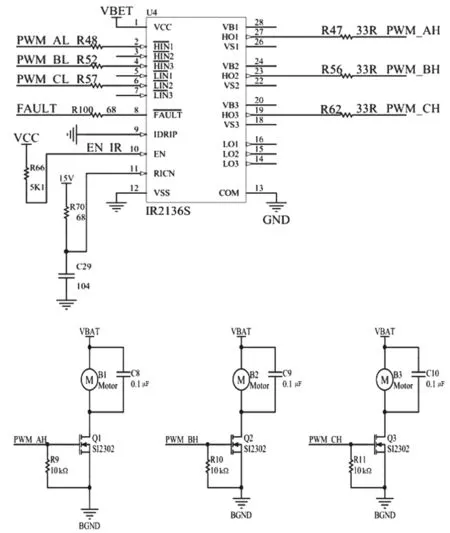

圖2 所示為潛水泵集成控制系統STM32 最小系統圖。圖中STM32F103T8U6 微控制器芯片由PA0、PA1、PA2 高級定時器接口輸出PWM_AL、PWM_BL、PWM_CL 脈沖控制信號;PB7、PB6、PB5、PB4接口輸入Sense1(漏水點檢測傳感器13)、Sense2(振動傳感器10)、Sense3(溫度傳感器11)、Sense4(電流檢測傳感器);PA10、PA9分別向上位機控制器8 讀取和寫入基于RS485 的串口通訊數據;PA16 通用定時器接口接入SWD_CLK(霍爾傳感器)。圖3所示為電機驅動模塊電路圖。圖中IR2136S為電機驅動模塊,其正常工作時,3路PWM脈沖控制信號從模塊左側接入,經過模塊內部譯碼電路運算后,形成3 路脈沖驅動信號,分別為PWM_AH、PWM_BH、PWM_CH;此外,電機驅動模塊將FAULT 信號接入STM32F103T8U6 控制器的PA11 引腳,當電機驅動或逆變橋不正常時(如過電壓、過電流),該中斷有效,從而對系統和電機進行保護[7]。

圖2 潛水泵集成控制系統STM32最小系統圖

圖3 潛水泵集成控制系統電機驅動模塊電路圖

1.3 直流無刷電機驅動電路設計

圖3 中,驅動電路由IGBT 功率開關器件、電容和電阻組成,IGBT整流逆變模塊中以電機繞組A相為例,IGBT大功率開關器件Q1型號為G60N100、耐壓值為1 000 V、集電極額定電流60 A;模塊還包括預充電電阻R9 和薄膜電容C8,電阻R9為均壓電阻,C8接在電機A相兩端,起濾波作用,用于抑制開關損耗和關斷過電壓,電機繞組B、C兩相與A相的型號相同。引腳PWM_AH,PWM_BH,PWM_CH為電機控制的輸出端,輸出端通過高低電平的變化,控制電機的工作狀態,如正傳、反轉、剎車等[8]。

2 集成控制系統軟件

2.1 軟件工作流程

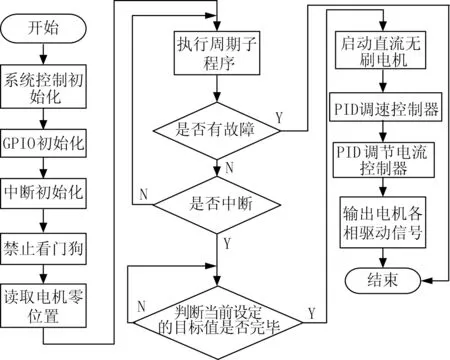

潛水泵集成控制系統軟件基于嵌入式編程軟件,進行了模塊化設計。為了完成潛水泵基本的工作任務,本系統需要完成系統初始化子程序、周期子程序、中斷子程序、PID速度控制子程序和PID 電流控制子程序等。各子程序可獨立開發,具備模塊化、可二次開發等編程優勢,為系統后期持續更新、優化奠定基礎[9]。

圖4 所示為集成控制系統主程序流程圖,整體工作流程如下:首先井下潛水泵系統上電后,井下潛水泵系統和岸基上位機系統完成系統初始化,初始化內容包括系統控制初始化、GPIO初始化、中斷初始化、禁止看門狗、讀取電機零位置和中斷使能;初始化后潛水泵微控制器通過RS485 串口通訊線纜接收上位機控制器發送的控制指令,潛水泵系統根據控制指令啟動電機,逐步提高電機轉速;潛水泵系統通過PID速度控制器、PID電流控制器實現潛水泵電機的轉速及電流控制;同時,潛水泵系統執行周期任務及故障檢測,讀取電機的轉速、電流值、溫濕度傳感器數據、振動傳感器數據以及漏水點檢測傳感器數據,經過RS485 串口通訊線纜將讀取的數據發送回上位機控制器;當井下潛水泵系統發生故障時,上位機控制器下達干預指令,完成電機的降速或停機,最終保護潛水泵的整機安全。

圖4 潛水泵集成控制系統主程序流程圖

2.2 井下潛水泵軟件

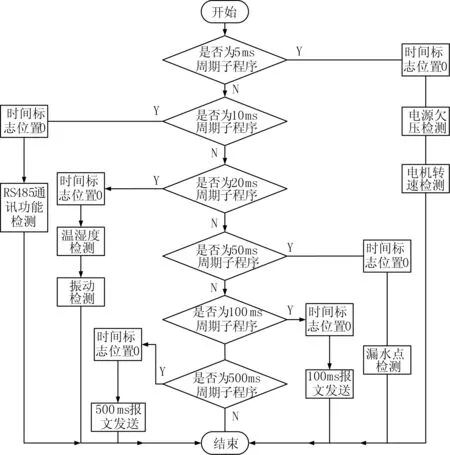

圖5 所示為周期子程序流程圖,該子程序主要進行若干子周期任務及故障檢測。其中,5 ms 周期的控制子程序包括電源欠壓檢測和電機轉速檢測;10 ms 周期的子程序包括RS485 通訊功能檢測;20 ms 周期的子程序包括溫濕度檢測、振動檢測;50 ms 周期的子程序包括潛水泵內部漏水點檢測;100 ms 周期的子程序包括100 ms 通訊報文發送;500 ms 周期的子程序包括500 ms 通訊報文發送。故障檢測后,通過故障判斷:(1)若系統出現故障,如漏水點檢測傳感器、溫濕度傳感器、振動傳感器數據異常,系統停止運行,并將故障通過RS485 串口通訊報告給岸基上位機控制器,上位機控制器進行控制;(2)若無故障,則進入判斷是否產生中斷,若不滿足中斷條件,則返回執行周期子程序,若滿足中斷條件,則開始執行井下潛水泵電機轉速和電流控制子程序。

圖5 潛水泵集成控制系統周期子程序流程圖

2.3 井下潛水泵系統轉速和電流控制算法

如圖4 所示,潛水泵系統電機轉速和電流控制中斷子程序包括:首先判斷當前設定的目標值(潛水泵系統各子程序初始化時設定直流無刷電機電流和轉速的初始值)確認完畢,系統將啟動直流無刷電機,逐步提高直流無刷電機轉速,通過PID速度控制器、PID電流控制器,計算出直流無刷電機的目標電流,并根據三相實際電流進行PWM脈寬調制控制,輸出各相驅動信號;最終直流無刷電機的轉速和電流穩定在目標轉速和電流值。

2.4 岸基上位機控制程序

潛水泵岸基上位機系統控制子程序包括初始化上位機控制的串口通訊子程序,讀取井下潛水泵系統上傳的報文,根據上傳的傳感器信息實時判斷故障信息,如果未發生故障進而計算下一時刻電機的轉速和電流的目標控制值,并將目標控制值對應的具體電機運行指令傳送回井下潛水泵控制系統。

如圖6所示,本系統的岸基上位機軟件人機界面使用Labview2014 編寫。系統運行時下位機潛水泵控制系統通過通訊模塊將采集的潛水泵參數,如潛水泵的電機轉速、電機電流值、井下水位、實時流量、揚程、功率和漏水振動傳感器數值等控制參數,傳輸給上位機軟件,并顯示在圖6所示的面板中。界面中還有手/自動切換按鈕,選擇手動遙控控制時,通過界面上的按鈕便可改變潛水泵的電機轉動方向、加減速度、急停動作。上位機監控軟件可以幫助研究人員更好、更直觀地觀察顯示的參數并實時給潛水泵集成控制系統發送控制指令。

圖6 潛水泵岸基上位機系統人機界面圖

3 仿真與實物實驗結果與分析

3.1 運動控制仿真實驗

本文研究的對象是某型潛水泵,推進方式采用電推,最大流量20 m3/h,最大揚程35 m,額定轉速4 000 r/min,出水口徑40 mm,整機重量控制方式為人工遙控、自主控制方式,在搭載漏水傳感器、溫度傳感器和振動傳感器時,可具備電機轉速控制、電流控制、故障檢測和溫度感應等能力。首先為了驗證電機轉速和電流控制的有效性和魯棒性,利用Matlab R2014a/Simulink 在潛水泵三相電機數學模型的基礎上進行仿真研究。

仿真系統向電機加入380 V、50 Hz 額定電壓,讓其空載啟動,分別在第0.1 s 時加入1 500 r/min 轉速和40 A 電流的控制目標進行仿真,采樣時間為10 s。

通過圖7 可以分析出潛水泵電機雙閉環速度、電流控制器轉速實際速度上升時間為0.5 s,超調亮忽略不計,電流實際上升時間為2 s,超調量忽略不計。由仿真結果可知,雙閉環速度、電流控制算法對潛水泵電機的轉速和電流有著明顯的控制效果并有一定的抗干擾能力,潛水泵轉速和電流數值穩定,可以提高潛水泵電機的環境適應性。

圖7 潛水泵電機速度響應曲線

圖8 潛水泵電流響應曲線

3.2 半實物試驗

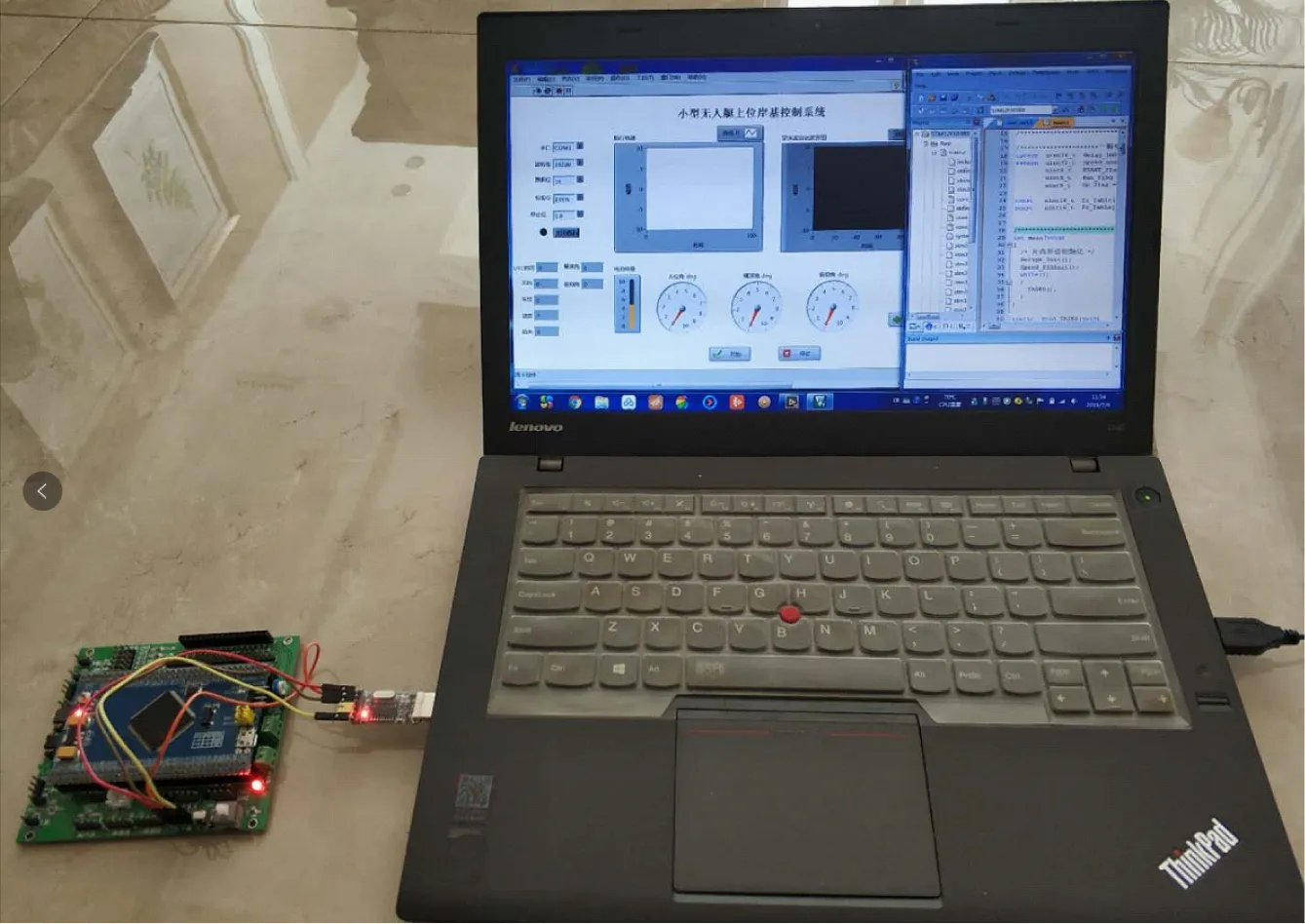

將該系統應用于某型潛水泵試驗環境,以最終驗證系統的實用性和可靠性。試驗中的潛水泵集成控制系統的下位機為PCB 電路板,井下潛水泵系統燒錄在電路板中的STM32 微控制器中。上位機由便攜式筆記本電腦代替,上位機軟件安裝在計算機電腦中。為了模擬實際的潛水泵集成控制系統,計算機工控機和數據采集卡之間通過RS232 串口連接方式進行連接[7]。通過一個周期的仿真實驗,可以看出潛水泵集成控制系統軟硬件設計的可行性,可以對潛水泵運行狀況進行分析和控制。

圖9 潛水泵集成控制系統半實物試驗圖

4 結束語

本文針對潛水泵系統及其直流電機,開發了一套集成控制系統,具有能夠使潛水泵完成基本控制功能,包括正轉,反轉,急停,采集潛水泵中溫濕度、振動等傳感器數據,接受上傳岸基上位機指令的能力。運動控制仿真試驗的數據表明該系統采用的雙閉環速度、電流控制算法對潛水泵電機的轉速和電流有著明顯的控制效果,解決了電機轉速控制困難和電流易過載的問題。此外,半實物試驗驗證了集成控制系統的硬件、軟件的設計功能以及系統的通信接口的可行性和合理性,基于串口通訊的潛水泵集成控制系統較之傳統的潛水泵可以通過系統中各類傳感器提前預防或大大減輕潛水泵故障所引起的對泵體或電機的工作損傷,具有安裝方便、通用性強、穩定可靠的特點。