軸流風葉軸套自動上料設備的開發(fā)及應用

王 錦,陳國強,高 明,郭志華,溫永高

(珠海格力電器股份有限公司,廣東珠海 519070)

0 引言

對于環(huán)境電器風扇類的產品配件,如軸流風葉、貫流風輪,風葉或風輪軸孔長期使用過程中會產生變形及開裂現象,會降低其使用壽命。其中,對于PP 及AS 材質風葉的中心位置均會鑲嵌耐熱性的PC料軸套。

風葉或風輪整體注塑成型過程:首先,人工將軸套裝入模腔,關閉注塑機門,待注塑完成后再由人工取出風葉并去除水口;風葉成品的注塑過程,離不開人工安裝軸套以及開關注塑機門的一系列動作,使得員工一直在做高重復性的工作。員工不僅容易疲勞,影響工作效率,而且公司的用工成本居高不下。為此,從生產實際出發(fā),專門設計開發(fā)了一款可替代人工作業(yè)的全自動風葉軸套上料設備。

1 軸套上料設備的工藝需求及軸套結構

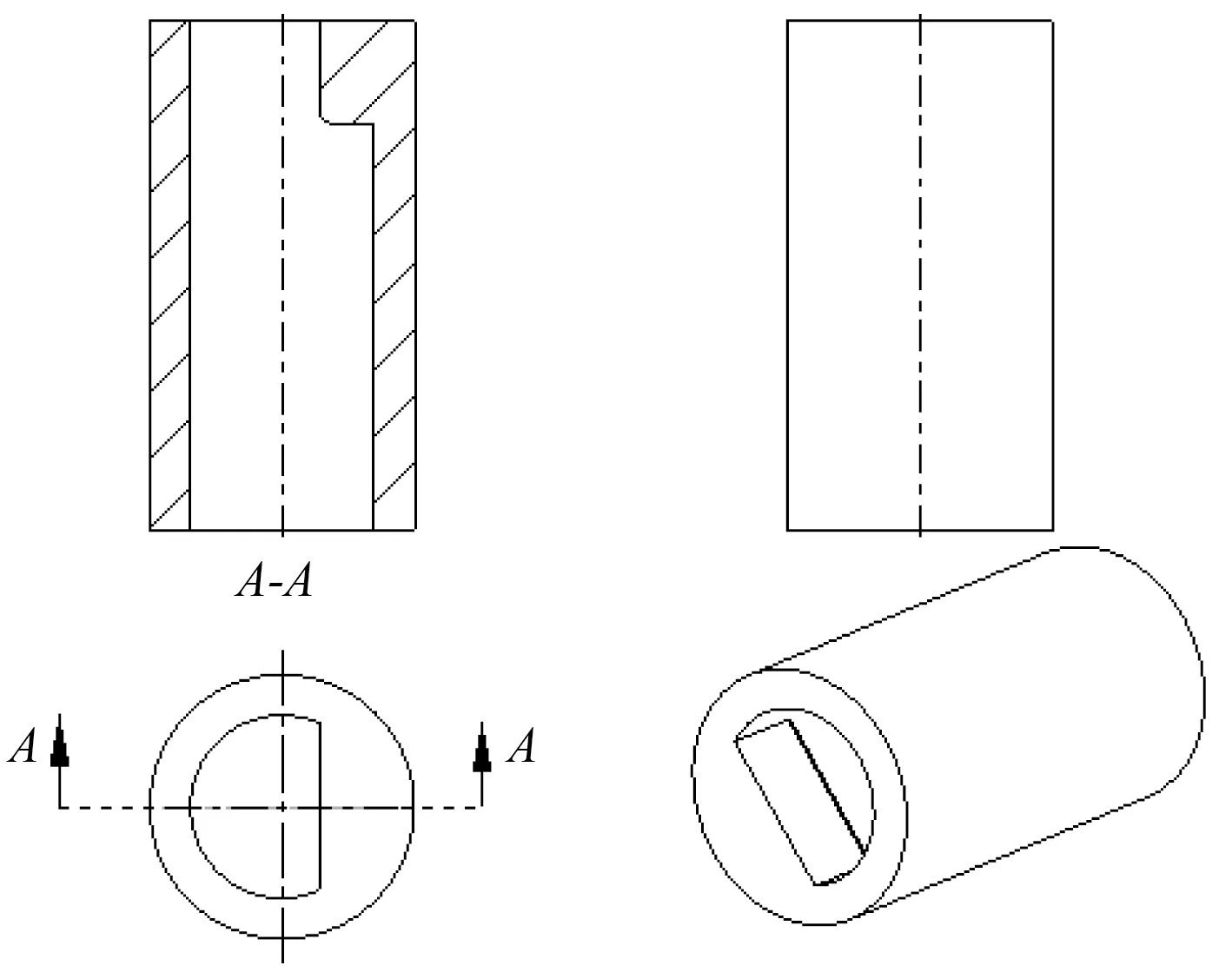

風葉軸套結構示意圖如圖1 所示。軸套上料設備的工藝需求如下。

(1)當前風葉軸套由機械手取料后,設備通過光纖自動檢測,并再供給一件軸套,以此循環(huán)。

(2)振動盤儲料至少1 000件,供料節(jié)拍大5件/s。

(3)軸套供料處保證至少3/4露出,方便機械手夾具取料。

(4)每個軸套供料的循環(huán)時間不應大于風葉的注塑周期35 s。

(5)機械手夾取軸套位置距離地面高度為1.4 m。

圖1 軸套結構圖

2 軸套上料設備

2.1 工作原理

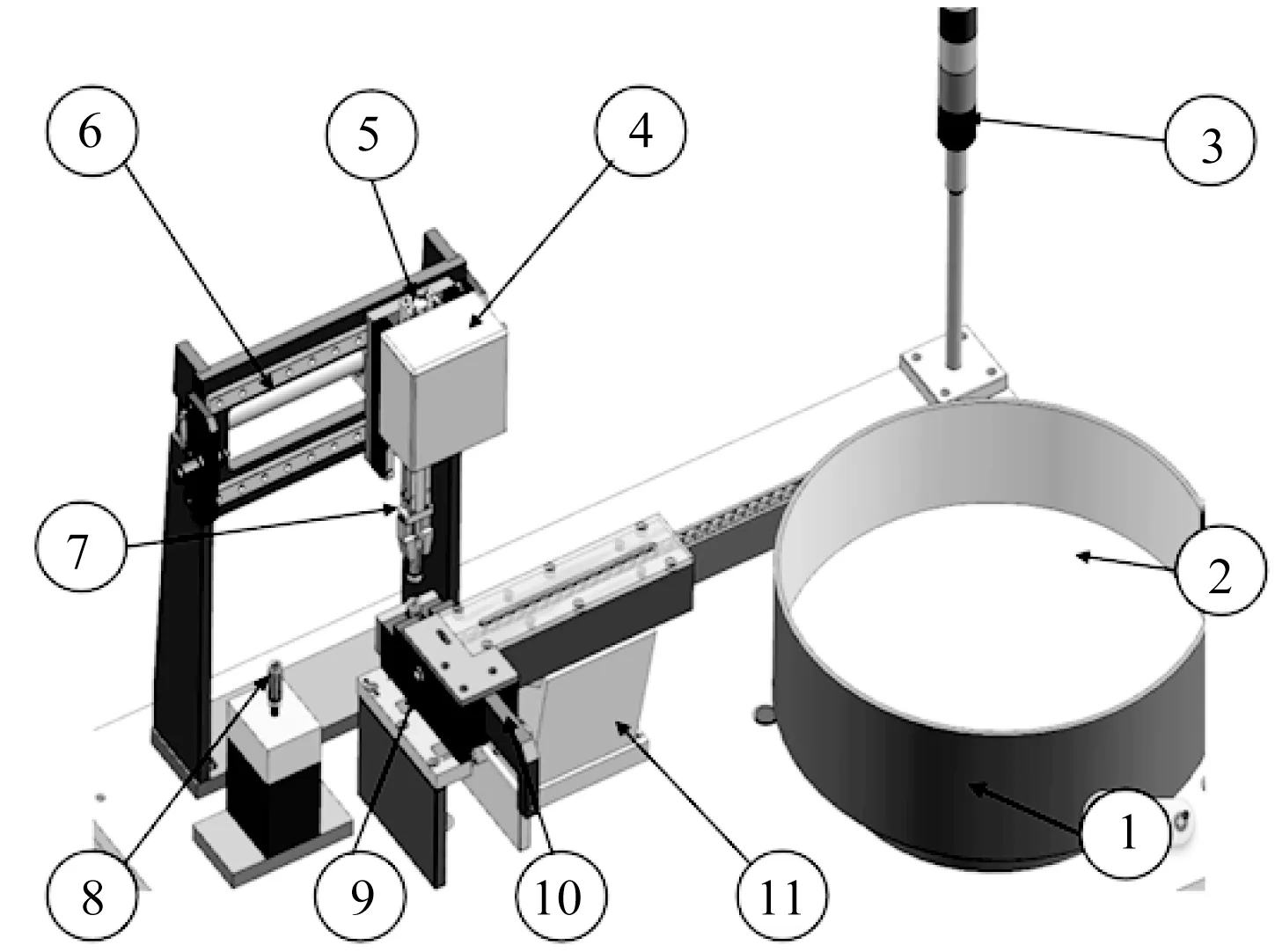

圖2所示為軸套上料機構圖,設備的工作原理[1-2]分析如下。2.1.1 機構的初始位置

(1)圓振器軌道上的光纖S1S1′檢測到軸套,圓振器處于工作狀態(tài);

(2)直震器軌道內的光纖檢測到軸套,直震器處于工作狀態(tài);

2011年底的時候,有一天鮑老師告訴我,2012年她要到國外做一年訪問學者,交談中還不忘叮囑我,如果有什么學習方面的問題,可以給她發(fā)郵件或找她的助教幫助解決。對此,我表達了自己的感激之情,并預祝她在新的一年事業(yè)順利,在國外生活得愉快。對于北大平民學校,我們都堅信它會一直辦下去,并堅信我們都會迎來更加美好的未來。

(3)分料機構處于圖2 所示位置,分料機構的氣缸處于伸出狀態(tài);

(4)上、下移載機構處于上升非工作狀態(tài);

(5)取料機構的手指氣缸夾緊軸套,處于工作狀態(tài)(高于供料機構面);

(6)右移載機構處于圖2所示非工作狀態(tài);

(7)步進馬達處于非工作狀態(tài)狀態(tài);

(8)D型軸導向臺上有軸套,處于等待機械手取料狀態(tài)。

圖2 軸套上料機構

2.1.2 機構的工作原理

軸套的供料過程共分為3個階段,具體分析如下。

(1)圓振器將軸套傳送至直震器軌道。當光纖S1S1′檢測無產品信號時,通過圓振器振動將軸套有序排列(D 型孔朝上),再傳送至直振器軌道,直振器將軸套整齊排列于直振器軌道。

(2)軸套傳送至分料氣缸待機位置。當光纖S2S2′檢測到直振軌道的軸套時,則分料機構的氣缸將當前軸套推出,等待取料機構夾取。

(3)軸套完成最終D 型孔定位。取料機構的手指氣缸夾取軸套,移載機構移動將軸套移動至D 型軸導向平臺上方。上、下移載機構下降,同時,步進馬達帶動夾取機構旋轉,軸套隨之旋轉,最后,軸套實現最終定位。機械手夾取軸套后,取料機構再次夾取軸套至D 型軸導向平臺。至此完成一個上料取軸套的循環(huán)周期。

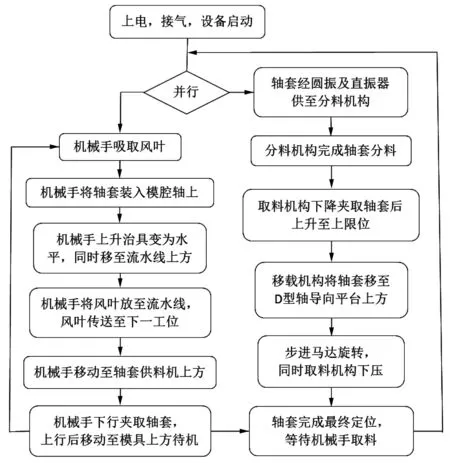

2.2 動作流程

風葉軸套自動上料的動作流程,共分為以下幾道工序,如圖3所示。

2.3 動作時序

風葉軸套自動上料機構的動作時序分析如圖4 所示,經分析可知,每個軸套上料循環(huán)時間為11 s,遠小于產品注塑周期35 s。

2.4 技術可行性

(1)實現軸套的持續(xù)上料。震動盤容量可裝至少1 000件軸套,振動盤持續(xù)振動將軸套傳送至螺旋軌道,軌道中上部增加缺口及勾位進行篩選,D 型孔朝下的軸套由缺口重新掉落至圓振器內,D型孔朝上的軸套則順利進入直振軌道。

(2)實現軸套豎直且D 型孔朝同一方向供料。取料機構抓取軸套,移動至D 型軸導向平臺上方,步進馬達帶動取料機構旋轉下壓,實現D型軸的完全定位。

圖3 軸套上料機構動作流程圖

圖4 軸套上料機構動作時序分析圖

(3)實現治具在模腔內吸取風葉再將軸套裝入模腔。注塑機機械手的治具,為一端帶吸盤可吸取風葉,另一端裝有一個氣動手指,其兩個夾頭上各裝有一個半圓形的電木夾具,用于夾取軸套。

(4)判斷粉料機構是否有軸套推出。通過在滑塊位置開孔增加光纖,分料氣缸縮回推動軸套過程中,可通過光纖感應判斷軸套是否歪倒或斷料。當檢測無軸套時,光纖開關信號反饋至PLC[3-4],程序控制設備暫停并通過蜂鳴器報警,由人工處理后再將機器復位。

3 軸套自動上料機構

風葉軸套自動上料設備[5-10]主要由電箱組件、圓振器、直振器、分料機構、取料機構及左右移載機構構成,圖5所示為軸套上料機構的整體效果圖。圖6所示為設備在車間的實際應用場景,通過圓振器、直振器,將產品傳送至設定位置。對于取料機構及左、右移載機構均采用氣缸作動力,實現將軸套傳送至指定位置。旋轉定位則使用步進馬達作動力,完成對軸套D型孔的最終定位。

圖5 軸套上料機構整體效果圖

圖6 軸套上料設備實際應用場景

4 結束語

基于目前家電行業(yè)存在的現狀及未來的發(fā)展趨勢,越來越多的注塑件需增加嵌件二次成型工序,本文提出了軸套自動上料機構的設計原則,根據機械設計理論及機械原理等方法,通過自主研發(fā)設計、繪制三維圖、出工程圖、零件委外加工,及后期組裝調試,最后研制出了一款實用型的軸套上料設備。該設備的應用替代了傳統(tǒng)人工裝軸套的作業(yè)方式,實現了公司的降本增效的目的。