汽車多車型高效隨機切換的柔性總拼系統設計*

黃 海,王 磊,惠智剛,李志強,石海波

(廣州德恒汽車裝備科技有限公司,廣州 510800)

0 引言

當前,隨著汽車市場的個性化需求的提高,車型更新換代越來越快,以往大批量、單一化的生產模式造成大量工藝裝備投資,使制造成本增加和產能浪費,而基于小批量、多品種生產模式的柔性化制造技術可以最大程度降低工藝裝備投資成本和利用產能,同時也能最大程度縮短開發時間,實現新車型迅速投產[1]。新舊車型更新換代對于焊接生產線設計使用周期提出更高要求,因此多車型柔性混線焊裝生產模式成為適應市場需求的焊接生產線發展趨勢,白車身柔性總拼焊接系統的主要功能是實現多種不同白車身產品的地板總成、左右側圍總成及頂蓋總成等主要車身總成零部件的組合焊接,是實現白車身柔性生產的核心裝備[2-3]。柔性總拼(車身總成夾具)是作為車身柔性制造柔性混線生產的關鍵技術,也是最容易成為生產瓶頸的工位[4-5]。

目前現有柔性總拼系統形式包括Open-Gate總拼形式、機器人抓手Frame形式、四面體總拼形式、車身內部定位夾具形式。其中Open-Gate總拼形式是應用最廣泛的主拼形式,按照其庫位存儲及切換形式可分為滑移夾具庫型、轉臺切換型、和輪轂切換型3種形式[6]。各個總拼系統及其形式在原理和切換形式有很大相似之處和各自的優缺點,生產廠商可根據工廠條件和產品特點選用可靠、經濟的總拼形式的。其中滑移夾具庫形式中的地面滑移式總拼系統因其設備制造工藝簡單,夾具維護性好、投資低等特點在當前國內得到廣泛應用[7-8]。但目前的地面滑移式總拼系統存在占地面積大、切換時間長、隨機性差等缺點,不能滿足汽車制造多車型高效隨機切換生產要求。

綜合當前各主流柔性總拼焊接系統的綜合因素及汽車白車身柔性制造的需要,通過對現有柔性總拼系統的研究和總結,最終研制出基于地面滑移形式的多車型柔性高效快速切換總拼系統,本文分別對該柔性總拼系統的總體方案、技術參數、關鍵設備、節拍能力、工藝布局、車型切換、車型擴展等方面進行闡述,該柔性總拼系統占地面積小、車型切換時間短,具備隨機切換功能,滿足柔性總拼多車型高效隨機切換要求,為多車型柔性總拼的多元化解決方案提供借鑒。

1 柔性總拼系統

1.1 總體方案

柔性總拼系統包括下層設備和上層設備,如圖1 所示,下層設備主要包括車型切換系統和高速輸送系統。焊裝生產線自右向左輸送工位分為4個,第二工位為總拼工位,第四工位為補焊工位,第一和第三工位為中轉工位。車型切換系統布置在生產線兩側,兩側各有5臺前掛牽引車、1臺側掛牽引車、6 臺夾具轉移車、5 個停車軌(存儲位)、2 臺橫移車、1個合拼滑臺、2組地軌,每臺夾具轉移車上都裝載一套車型夾具,工裝存儲采用平面陣列式布置存儲方式,模塊化設計。

圖1 柔性總拼系統下層設備示意圖

柔性總拼系統車型切換原理是依靠車型夾具的轉換來實現不同車型的柔性生產,車型夾具的轉換通過多個轉運機構實現。具體而言,夾具轉移車通過橫移車在地軌上移動,橫移車與停車軌對接,夾具轉移車通過牽引車驅動從停車軌進入橫移車,同樣在對接裝置和牽引車驅動下,橫移車可與合拼滑臺上的軌道對接,夾具轉移車進入合拼滑臺,置于夾具轉移車上的車型夾具在合拼滑臺的作用下向車身滑移,并對車身各總成件定位夾緊,多臺焊接機器人對車身進行焊接,焊接完成后總拼夾具打開并經合拼滑臺退回等待位并進行總拼夾具的切換,焊接好的白車身由臺車滾床輸送到下一工位,下一車型的白車身輸送至本工位。

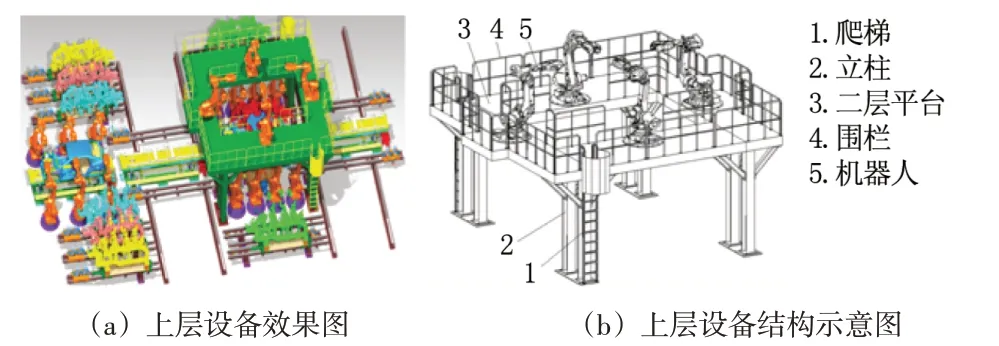

柔性總拼系統上層設備如圖2 所示,上層設備位于總拼焊接工位上層,4臺機器人置于二層平臺上,用于車身頂部焊接,平臺外沿分別布置爬梯和圍欄,便于機器人及相關附屬設備的檢查維護。

圖2 柔性總拼系統上層設備示意圖

1.2 技術參數

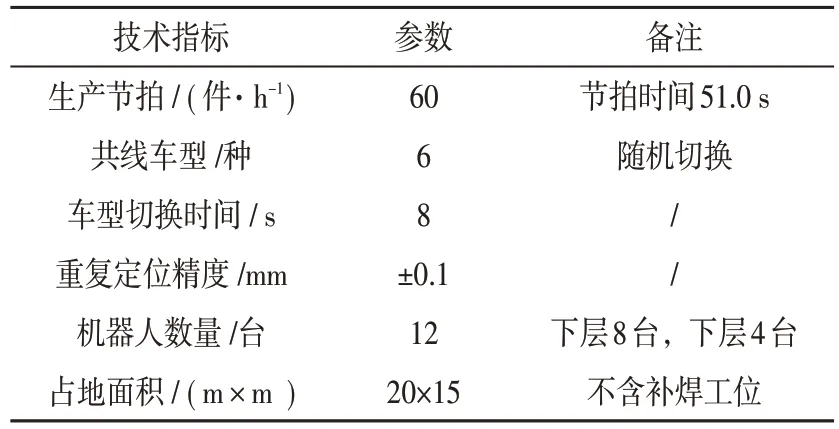

表1 所示為該柔性總拼系統的關鍵技術參數,占地面積小,約300 m2(20 m×15 m),效率高,生產節拍滿足60件/h,可布置12臺焊接機器人,柔性化程度高,地面滑移,智能切換,滿足6款車型白車身柔性共線切換生產。

表1 關鍵技術參數

2 關鍵機構設計

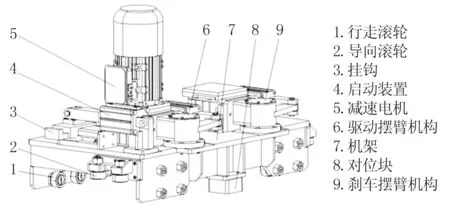

2.1 前掛牽引車

前掛牽引車用于夾具轉移車轉運,前掛牽引車驅動夾具轉移車可進入或駛出停車軌,或進入和駛出合拼滑臺。如圖3所示,前掛牽引車主要包括行走滾輪、導向滾輪、滑動掛接機構、減速電機、驅動擺臂機構、對位塊、剎車擺臂機構等。行走滾輪和導向滾輪,用于牽引車的承載和導向。滑動掛接機構包括掛鉤和氣動裝置,氣動裝置驅動掛鉤移動實現掛鉤與夾具轉移車的掛接。驅動擺臂機構通過減速電機驅動摩擦輪旋轉,控制摩擦輪與摩擦副的嚙合,從而控制牽引車的運動和停止。對位塊用于牽引車到位停止后的限位。剎車擺臂機構用于牽引車的減速和剎車。

圖3 前掛牽引車示意圖

2.2 夾具轉移車

夾具轉移車上都裝載有一套車型夾具,通過夾具轉移車在地軌和停車軌上滑移,夾具在二維方向上的高效快速輸送和返回,實現多車型夾具隨機高效的切換。如圖4所示,夾具轉移車主要包括夾具座、前后掛鉤、行走滾輪、導向滾輪、對位塊、蓋板等。夾具座上方安裝車型夾具,前掛鉤和后掛鉤分別用于連接置于夾具轉移車前后兩端的牽引車,行走滾輪和導向滾輪保證夾具轉移車沿預設方向移動,對位塊用于夾具轉移車到位停止后的限位,蓋板用于防止夾具轉移車下方軌道受焊接飛濺焊渣的破壞。

圖4 夾具轉移車示意圖

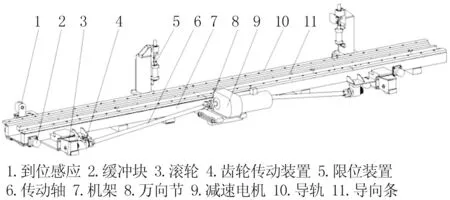

2.3 橫移車

橫移車作為運輸平臺,負責夾具轉移車在地軌上移位。如圖5所示,橫移車主要包括到位感應裝置、緩沖塊、滾輪、齒輪傳動裝置、限位裝置、傳動軸、萬向節、減速電機、導軌、導向條等。到位感應安裝于機架上,用于感應夾具轉移車相對橫移車的位置。緩沖塊用于防止橫移車超程撞擊損壞。滾輪用于保證橫移車沿預設方向移動。減速電機用于驅動兩端連接萬向節的傳動軸,帶動安裝于齒輪傳動裝置的齒輪轉動,齒輪與地軌上齒條嚙合,帶動橫移車在地軌上移動。限位裝置安裝機架上,用于夾具轉移車到位后的限位。導軌、導向條分別與夾具轉移車或牽引車的滾輪嚙合。

圖5 橫移車示意圖

2.4 合拼滑臺

車型夾具通過合拼滑臺進入焊接工位,并通過總拼鎖緊裝置定位鎖緊,焊接完成后,車型夾具鎖緊部打開,通過合拼滑臺退出焊接工位。合拼滑臺采用曲柄滑塊結構的驅動設計,加減速過程平穩,控制難度低,滿足車型夾具合拼時的精度及動力性能要求。如圖6所示,合拼滑臺主要包括導軌、行走滾輪、定位裝置、水平導軌、推桿、垂直導軌、凸輪導向器、擺臂、減速電機、電機座等。垂直導軌安裝于推桿上,推桿用螺栓固連在縱梁上,縱梁上安裝水平導軌,行走滾輪安裝于橫梁的兩端,并與導軌滾動連接。定位裝置用于夾具轉移車到位后的限位,使夾具轉移車隨水平導軌同步移動。減速電機安裝于電機座上方,擺臂的大臂轉接在減速電機輸出端,其小臂安裝有凸輪導向器,凸輪導向器與導軌滑動連接。

圖6 合拼滑臺示意圖

3 相關特性分析

3.1 車型切換

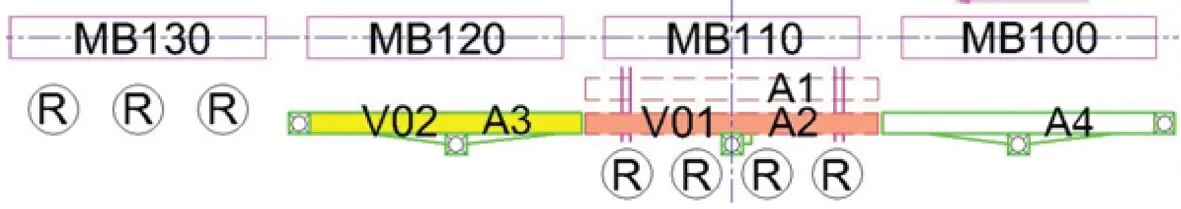

柔性總拼系統可進行6 車型隨機高效切換,柔性共線生產車型6個,工藝節拍內任意換型,實現多平臺6車型任意混線生產。如圖7 所示,V01~06 車型均能切換至M110 總拼工位進行車身焊接,其中V04 車型切換V01 車型為典型車型切換案例。

圖7 6車型切換示意圖

V04車型切換V01車型的實現方法:如圖7所示,車型夾具V02由停靠位置A3轉移至停靠位置A8,車型夾具V04從停靠位置A6 轉移至停靠位置A4,車型夾具V01 由停靠位置A2進入停靠位置A3,車型夾具V04由停靠位置A4進入停靠位置A2,完成車型V01切換成V04的生產。

3.2 節拍分析

柔性總拼系統的生產節拍由焊接機器人數量、總拼機構運動速度和白車身輸送速度3 方面共同保證,如表2 所示,柔性總拼生產節拍時間為51.0 s,夾具切換時間段為17.0~38.5 s,機器人焊接時間段為17.2~43.2 s,夾具切換在機器人焊接時間段內完成,不占用生產節拍時間,滿足60JPH 生產節拍白車身柔性總拼生產。

表2 柔性總拼系統工作節拍

3.3 分期建設

該柔性總拼系統采用6 車型模塊化設計,可根據柔性共線車型的數量或客戶不同的產品規劃及生產方式,分期分階段投入建設,盡可能降低客戶投資。添加新車型時,只需對現有產線設備稍加調整,與新增設備快速對接,改造周期短,不會對現有車型的生產造成影響,從而實現逐步投資和階段建設。

建設初期,生產2車型時,如圖8所示,無需建設Y向地軌,故占地面積顯著減小。生產線兩種車型的車型夾具V01和V02 分別存儲于焊裝工位MB110 兩側的中轉工位停靠位置A3和A4,根據不同車型的選擇,兩款車型夾具V01和V02分別按照停靠位置A3-A2-A1和A4-A2-A1轉移進入焊接工位進行作業,同理按照原路徑返回到各自的存儲位置,實現2車型切換生產。

圖8 2車型分期建設示意圖

建設中期,以2 車型增至4 車型生產為例,如圖9 所示,只需建設中轉工位地軌和焊接機器人外側的兩個存儲位(停車軌)。V01-V04 為4 種車型的車型夾具,車型夾具切換時,V01按照停靠位置A1-A2-A4-A5(A6)轉移進入停靠位置A5或A6,而停靠位置A3按照停靠位置A3-A2-A1進入焊接工位MB110作業,同時另一種車型夾具V03(V04)從停靠位置A5(A6)進入停靠位置A3 等待裝載,也為車型夾具V01 騰出存儲位,實現4車型切換生產。

圖9 4車型分期建設示意圖

3.4 車型擴展

該柔性總拼系統模塊化設計不僅可6 車型生產分期分階段建設,若生產場地允許,也可擴展生產更多車型,但車型擴展時,線體寬度要求較高,可根據生產規劃和廠房面積的預留情況靈活選擇。如圖10 所示,6 車型擴展升級為10 車型柔性總拼系統時,在生產線兩側的擴展區延長地軌和新增4個夾具停靠位置A10~12,同時新增4 套新車型的側部夾具V7~10,無需對現有6 車型的總拼系統機械部分進行改造,只需對系統電控程序稍作修改,擴展車型與現有車型便能實現混流共線生產。

圖10 10車型擴展示意圖

4 結束語

多車型柔性生產線關鍵技術柔性總拼的開發和成熟,使焊接生產線產業有廣泛市場前景。本文在充分分析和總結了現有主流白車身柔性總拼焊接系統不足后,研制了適用廣泛,能高效、隨機、快速地切換車型生產的柔性總拼系統。本文系統闡述了該柔性總拼系統的整體方案及其關鍵單元的機構、功能和特性,并對其生產節拍、車型切換,分期擴建、車型擴展等進行詳細描述和分析,為多車型柔性總拼的多元化解決方案提供借鑒。