船用錨的典型缺陷分析及預防

常 寧

船用錨的主要功能是系泊。船舶在貨物作業、PSC檢查、躲風浪、等靠泊、等潮汐的狀況下必須拋錨。船舶在拋錨時,通過錨在海底與海床的抓力,抵御風浪、水流等對位置的影響,將自身限定在安全范圍之內。此外,船用錨也可輔助船舶操作動作,例如離靠碼頭和泊位,在狹窄水道進行調頭及應急時的減速停船等。因此,性能良好的船用錨對船舶的安全運營具有重大意義。

一、錨的類型與結構

(一)錨的發展歷程

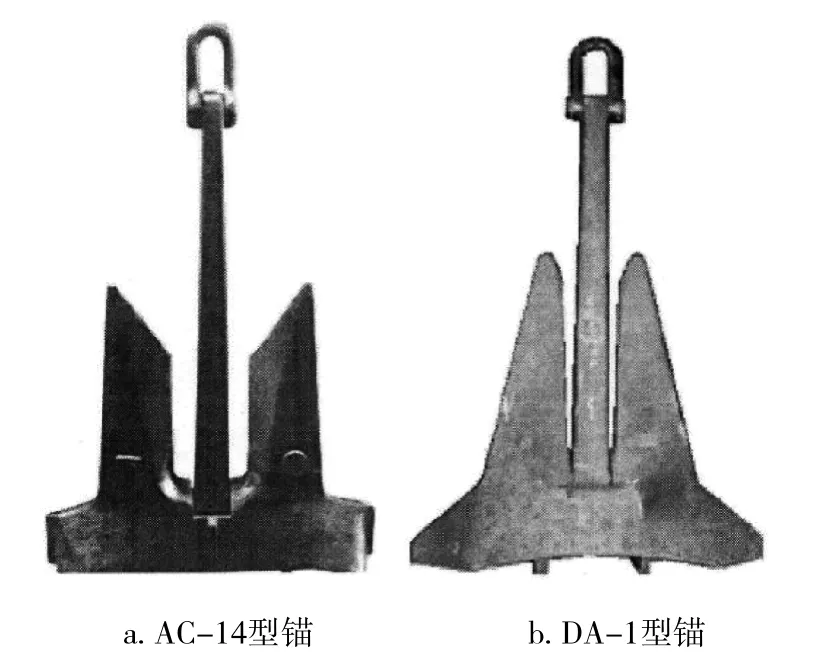

船用錨的發展是從19世紀初中期的有桿錨開始,直到19世紀末的無桿錨時代,以及20世紀中期的大抓力錨時代[1]。現今,隨著有桿錨被淘汰,無桿錨和大抓力錨已被普及使用,其可分為三代:第一代是以霍爾錨為主的無桿錨,典型類型如表1所示;第二代是以無桿大抓力AC-14型錨為代表,以及斯托克斯錨、德宏錨、波爾錨等;第三代是新型的DA-1型錨,其在設計中通過改良避免了第二代錨所產生的彎曲、變形甚至斷裂現象,正處于試用和推廣階段。AC-14型錨和DA-1型錨如圖1所示。

表1 典型的無桿錨類型

圖1 AC-14型錨和DA-1型錨

(二)錨部件的組成與結構

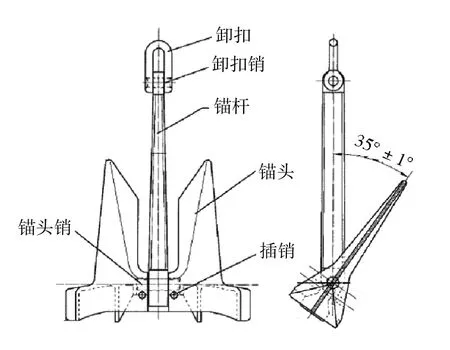

以第二代大抓力AC-14型錨為例,其主要組成部分有錨頭、錨桿、卸扣,利用插銷、錨頭銷、卸扣銷等將其組合在一起,如圖2所示。

圖2 大抓力AC-14型錨的組成結構

二、船用錨的檢驗要點

(一)成品外觀及材料的檢驗要點

船用錨的鑄造過程應該根據認可的制造工藝進行,成品部件出爐經拋丸、打磨處理后,對其進行外觀和尺寸檢查、稱重等。對于有桿錨,錨桿的質量應不小于不包括錨桿在內的錨的質量的四分之一。錨的組裝應該按照認可的工藝進行,卸扣與錨桿之間的間隙應該符合船級社的標準。根據卸扣銷軸直徑,卸扣銷軸與孔的容差應符合船級社的要求。錨桿的側向運動應不超過3度。錨的制作材料有鑄鋼、鍛鋼和軋制鋼等,需要每批次、每爐批取樣試驗。

(二)墜落試驗和錘擊試驗的要點

將每個錨頭、錨桿、卸扣提升到4米的高度后,使其自由下墜到堅固的鋼板上。對于錨桿和錨臂鑄造為一體的有桿錨,需先將錨提升到4米的高度,同時將錨桿和錨臂處于水平位置后,自由墜落到鋼板,接著再一次將錨提升到規定的高度,同時使錨冠向下投落到鋼板上的二個鋼塊上,沖擊到錨桿的中心處,而錨頭不碰到鋼板,此時應無裂紋、變形和其他缺陷。完成墜落試驗后,用繩索將每個錨部件吊離地面,用3千克以上質量的鐵錘敲擊,以聲音是否清脆來檢查鑄件的完整性。

(三)拉力試驗的要點

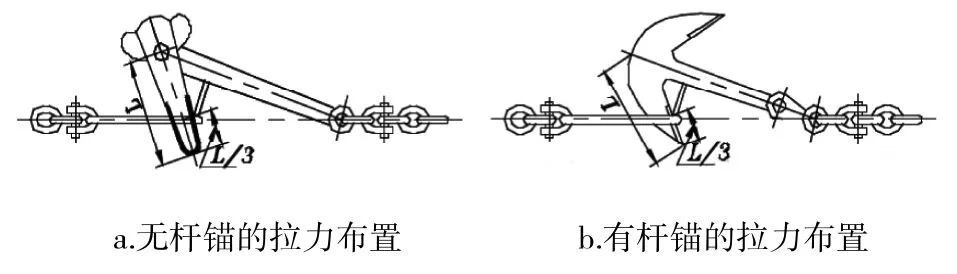

在試驗前,需確認錨不存在缺陷,拉力試驗機應確認經過有效的校準。將錨的卸扣一端與拉力試驗機的拉力機構連接固定,將錨爪從尖端量起的三分之一處與試驗臺接觸,作為著力點,如圖3所示。此后,將卸扣處錨桿上標記的某一點作為起點,將錨爪尖端某一點作為終點,并測量間距。

圖3 拉力試驗示意圖

拉力試驗時,應先施加規定試驗負荷1/10的拉力,保持5分鐘后計量起終點的長度,然后緩慢加載到根據錨質量確定的試驗負荷,保持5分鐘后逐漸卸載再次到達試驗負荷的1/10時,第二次計量長度。有桿錨應無明顯的殘余變形,無桿錨應無超過1%標距長度的殘余變形。

拉力試驗后,對該試驗錨進行外觀檢查和無損探傷,一般采用磁粉探傷MT對其表面進行探測。錨部件不允許出現如裂紋、凹坑、夾雜等降低其性能的缺陷。

三、船用錨典型缺陷的分析及預防

(一)典型缺陷

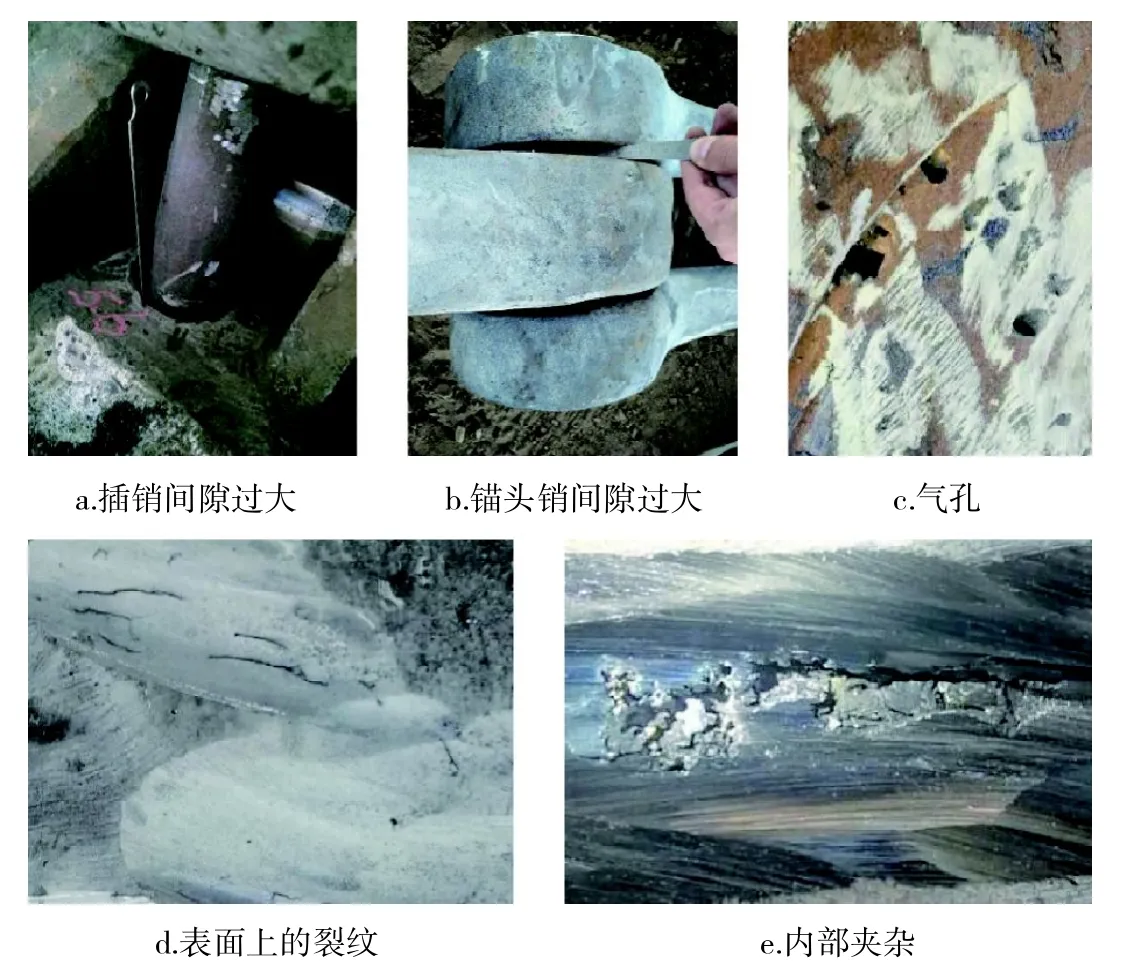

在檢驗過程中發現船用錨的典型缺陷有:錨桿或錨頭墜落后斷裂或出現裂紋、重大變形;拉力試驗磁粉探傷后,發現氣孔、裂紋等;冒口附近出現夾雜;錨重量、尺寸、厚度不達標;錨各個部件間隙超標;澆注錨件的內部存在空虛部分;船上發生走錨、斷錨事故。如圖4所示。

(二)錨部件墜落后斷裂的分析及預防

在墜落試驗、敲擊試驗后,若錨部件發生斷裂或不完整現象,應拒收該部件,不允許做修補處理。錨部件表面的先天缺陷(裂紋、氣孔等)會引發斷裂。出現斷裂、裂紋、重大變形的本質原因在于錨部件整個澆注過程偏離了工藝要求,應徹查并及時更正澆注過程中與工藝要求偏離的步驟。

(三)氣孔的分析及預防

氣孔是鑄造過程中較為常見的缺陷,有單一存在的,也有聚集性存在的,其大小不等,形狀各異,且孔壁光滑。

圖4 錨檢驗過程中發現的典型缺陷

錨部件在澆注過程中受到氣流、溫度等諸多因素的影響,內部和表層會受到侵害。在對船用廢品錨進行表面無損探傷(一般為磁粉MT探傷)后發現,氣孔的78%為侵入型,13%為卷入型,9%為析出型。對侵入型氣孔的預防措施為,嚴格控制型砂質量,確保型砂干燥過程充分,排出大量氣體[2]。對卷入型氣孔預防的措施為,調整錨部件的排氣功能,選擇元素合適的原材料,以避免銹蝕現象,同時防止氧化物的形成或含氫量較多而影響綜合質量。對析出型氣孔缺陷的預防措施為,調控錨部件澆注過程中內部與外部的壓力差,以控制型殼內部氣體的析出。

(四)冒口等部位夾雜的分析及預防

錨部件表面發現裂紋,打磨后里面經常發現型砂或非金屬夾雜。從化學成分來看,非金屬有硫化物、氧化物、氮化物等[3,4],是裂紋產生的重要原因,其主要來自兩方面:一為內生夾雜物,通常顆粒細小,分布均勻;二為外來夾雜物,一般尺寸較大,外形無規則,分布不均勻。

配置不當的鋼包下水口也會成為導致夾雜的重要因素。直徑40毫米的下水口的流速只有直徑50毫米下水口流速的65%左右。在澆注過程中,鋼水溫度每分鐘會下降2 ℃,需要30分鐘之內澆注完畢。若采用小口徑的下水口,會造成澆注時間增加20分鐘,鋼水溫度降低40 ℃,流動性降低,部分鋼水無法流到冒口,導致冒口附近出現鋼包渣。

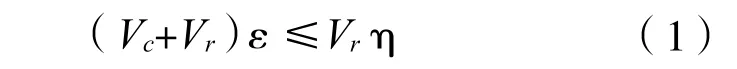

錨部件冒口補縮設計的正確性,也是決定冒口質量的重要因素。被補縮部分的凝固時間應小于冒口的凝固時間,同時必須確保充足的補縮液,以滿足錨部件補縮的需要,即滿足式(1)的要求:

其中:Vc、Vr為鑄件和冒口的體積;η為冒口的補縮效率;ε為凝固體收縮率。對于鑄鐵件,式(1)的ε應該用補縮率Fr替代。補縮率是動態的,不單和ε相關,還和鑄件的結構、澆注的條件、澆冒口的位置、鑄型的冷卻特性及硬度相關。冷鐵、補貼、保溫等方法的采用,可以增加有效補縮距離,并延長一定的補縮時間[5]。

(五)錨事故的分析及預防

錨泊中的船經常發生走錨事故,其主要原因有海底底質差導致錨爪抓地力不牢,風浪、海浪增大及偏蕩導致錨泊船受沖擊過大,船員拋錨方法不當,錨鏈長度不夠或者纏繞,以及錨自身重量不足等。走錨現象危險性大,嚴重時會導致錨泊船觸礁、擱淺、碰撞甚至翻沉。因此,提高船員拋錨技術與技能、加強值班船員值好錨更的責任意識,可有效、及時地避免走錨。此外,選擇在底質良好、水深適當及有遮蔽處拋錨,也是預防走錨行之有效的方法。

斷錨事故的原因比較復雜,除操作不當導致錨受力過大而斷外,錨質量也是不可忽略的因素。船級社規范中允許在發現錨缺陷后根據缺陷的大小、種類進行一定的焊接修補,該焊補必須嚴格執行認可的焊接工藝規程。若焊補質量差則會導致焊接殘余應力和疲勞裂紋產生,疲勞裂紋擴展后導致桿件斷裂。斷裂橫截面在局部放大至25微米后,觀察其微觀結構可發現焊補痕跡,在錨鑄件上焊補后的區域也會觀察到嚴重的塑性變形。因此,良好的工藝、合格的焊工、嚴格執行規程是預防錨部件焊補缺陷的著力點。

四、結語

本文基于船舶錨的類型和結構,通過對典型缺陷的介紹及原因分析,提出相應的預防措施,為船用錨的設計、制造及改進提供參考。