基于預算及質量約束的商用輕卡車身公差設計

鐘勇 李夢奇 王蒙寬

摘要:針對商用輕卡車身在公差分配過程中預算和質量兩個因素相互制約影響的問題,本文提出了一種基于預算-質量損失成本的尺寸公差分配優化方法,使得輕卡車身在滿足質量要求的同時制造成本達到最低。以輕卡車身前口和翼子板之間的間隙為實例進行分析,利用最小二乘法進行成本曲線以及質量損失曲線的擬合,以此對各組合環的公差進行分配,將該方法同極值法和概率法進行對比分析,結果驗證了該方法的優越性。

關鍵詞:輕卡;公差分配;預算;質量

引言

隨著我國經濟的不斷發展,物流運輸行業對輕卡的需求日益增加,質量以及成本約束逐漸成為商用輕卡的制造的關鍵因素。目前,很多專家學者對輕卡尺寸工程這一領域開展了深入詳細的研究,構建了許多分析模型,這也間接地導致了該領域的激烈的競爭,車輛的制造成本必然成為車輛制造過程中必須考慮的因素之一。本文提出了一種基于預算及質量損失最小法,該方法是以控制車身外觀間隙為根本出發點,構建質量損失的成本模型,既考慮車輛的制造精度又考慮質量損失成本,在此基礎上實現車身尺寸的公差優化分配。

1 車身預算-公差函數

1.1 車身預算約束的定義

預算約束是指車身在制造過程中產生的費用,主要是車身零部件的生產制造過程中,刨去原材料等投入用于零部件精度設計時發生的相關費用。專家學者構建了一系列的分析模型,包括指數模型、倒數平方模型、多項式模型以及混合模型等。在上述模型中,因為倒數平方模型同車輛的預算-公差貼近的比較緊密,同時其計算相對簡單,所以,本文選取倒數平方模型作為研究車身預算-公差的方法。

1.2 車身預算-公差函數曲線擬合

預算-公差函數曲線擬合是通過對離散點的分布情況進行規律性總結,形成數學表達式,簡單來說,就是求取一條曲線使得離散點分布在曲線的上下,且這些點距離曲線距離的總和最小,這樣的曲線能夠反映出數據點的總體趨勢,同時不會有較大的波動,間接地反映出數據點的特性,總體上能夠使得偏差量達到最小,本文利用最小二乘法求取模型系數。

2 基于預算及質量約束的車身公差模型建立

2.1 車身公差優化約束條件

車輛在制造過程中的質量主要取決于成品的質量性能偏離設計目標值的多少,換言之,成就高精度、優質產品的同時就需要投入更高的成本。因此,如何對制造成本以及質量損失這兩者的關系進行合理的權衡,使得這兩個指標的成本之后達到最小,是決定產品最優公差的重要參考參數。

2.2 目標函數

目標函數就是我們最終要實現的目的,對于本文而言,就是使得輕卡車身的制造成本以及質量損失成本之和達到最小,即使得的 取值為最小,通過上式可以得出第i個組成尺寸公差的質量損失成本為,

3 實例分析

3.1 車門與翼子板尺寸基本分析

為了進一步驗證上述理論,本文以輕卡車身翼子板同前口間隙的公差為例進行分析,通過查閱相關文件資料能夠得出該公差要求為4.0±0.75mm。通過調研以及查閱文獻資料,能夠得出各組成環的相關信息。

通過得到的數據。利用倒數平方模型公式,可以得出各組成環的制造成本函數最后為,

由上式可以得到各組成環的制造成本曲線,由上式可以得出,隨著公差的減小,制造成本則隨之增加,二者呈反比關系。

由上表中的數據以及結合公式(7),能夠求的各組成環的制造成本函數為,

從上式能夠清晰看出,質量損失成本隨著公差的增大而不斷增加。

3.3公差分配優化

在輕卡車身裝配尺寸鏈公差的整個設計過程中,包含了兩部分的質量損失成本,即組成環和封閉環的,兩者之間存在著一定關系,組成環的特性決定了封閉環的特性。因此,可以將這兩種不同類型的質量損失成本視為相同,換言之就是將公差視為常數,由此可得,

由此能夠得到各組成環公差最后分配的結果分別為0.346、0.305、0.347、0.355、0.298。

為了進一步驗證本文提出的基于預算-質量成本損失方法的優越性,利用平均分配法中的極值法和概率法作以對比,利用這兩種方法求得的各組成環尺寸公差分別為0.14和0.334。

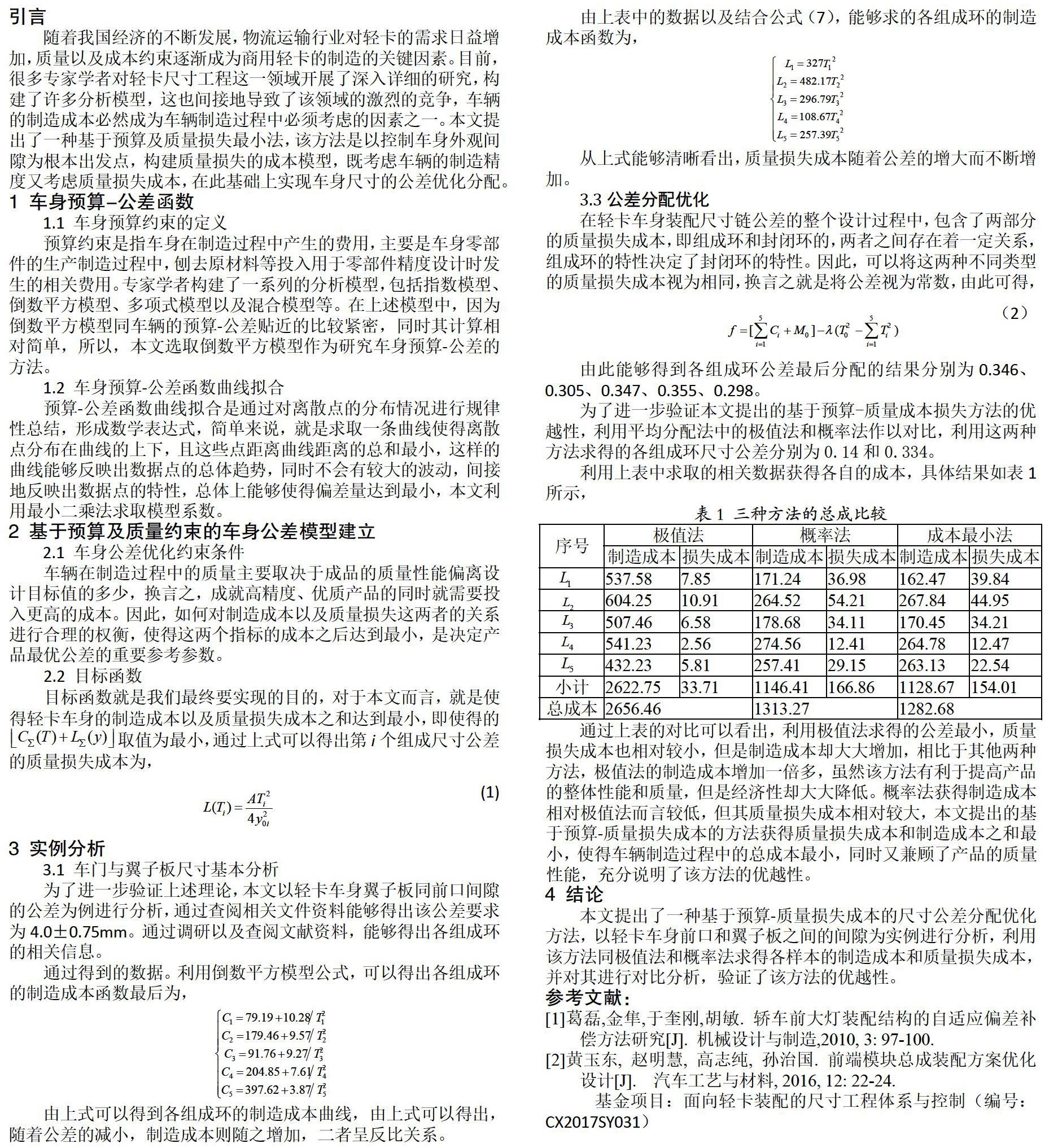

利用上表中求取的相關數據獲得各自的成本,具體結果如表1所示,

通過上表的對比可以看出,利用極值法求得的公差最小,質量損失成本也相對較小,但是制造成本卻大大增加,相比于其他兩種方法,極值法的制造成本增加一倍多,雖然該方法有利于提高產品的整體性能和質量,但是經濟性卻大大降低。概率法獲得制造成本相對極值法而言較低,但其質量損失成本相對較大,本文提出的基于預算-質量損失成本的方法獲得質量損失成本和制造成本之和最小,使得車輛制造過程中的總成本最小,同時又兼顧了產品的質量性能,充分說明了該方法的優越性。

4 結論

本文提出了一種基于預算-質量損失成本的尺寸公差分配優化方法,以輕卡車身前口和翼子板之間的間隙為實例進行分析,利用該方法同極值法和概率法求得各樣本的制造成本和質量損失成本,并對其進行對比分析,驗證了該方法的優越性。

參考文獻:

[1]葛磊,金隼,于奎剛,胡敏. 轎車前大燈裝配結構的自適應偏差補償方法研究[J]. 機械設計與制造,2010, 3: 97-100.

[2]黃玉東, 趙明慧, 高志純, 孫治國. 前端模塊總成裝配方案優化設計[J]. ?汽車工藝與材料, 2016, 12: 22-24.

基金項目:面向輕卡裝配的尺寸工程體系與控制(編號:CX2017SY031)