混紡紗的強伸性能分析

周 鐳,孔 聰

(1.山東省紡織科學研究院,山東 青島266032;2.山東省特種紡織品加工技術重點實驗室,山東 青島266032;3.山東聯潤新材料科技有限公司,山東 棗莊277100)

混紡紗是由2種或2種以上不同種類的纖維紡制而成的,由于其性能綜合了2種或2種以上不同纖維的優點,相互取長補短,滿足了產品的不同需求,應用日趨廣泛。混紡紗的性能與混紡比及組分纖維的性能關系密切,如何根據組分纖維的強伸性能確定合理的混紡比,以獲得質量優異的混紡紗意義重大。已有研究對混紡紗的強度和伸長建立了理論模型[1],導出了混紡紗強度和伸長與混紡比及組分纖維的強伸性能的理論表達式[2]。本文介紹了混紡紗強度和伸長的理論模型,并采用實例對其進行了分析驗證。

1 混紡紗的強伸性

1.1 混紡紗強度理論模型

當采用2種拉伸性能不同的纖維混紡成紗時,由于它們在斷裂伸長率上的差異,導致其斷裂具有不同時性[3]。為簡化計算,假設:(1)混紡紗中的纖維混合均勻;(2)紗線被拉伸時,纖維間沒有滑移,即紗線斷裂是由纖維斷裂引起的;(3)纖維斷裂后不再對紗線強力做出貢獻。在此基礎上分析,當拉伸雙組分混紡紗時,起初是兩組分共同承擔外力,紗中斷裂伸長數值低的纖維組分率先斷裂;隨后,另一組分要承受已斷裂的纖維組分所承受的額外負荷。而該組纖維能否承受此額外負荷,要看其拉伸性能及混紡比。

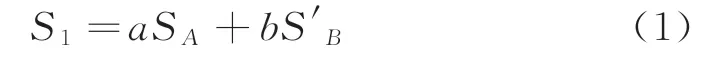

假設A 和B是2種不同斷裂伸長的纖維,纖維A的斷裂伸長小于纖維B,兩者混紡成紗后,其各自成紗的拉伸曲線如圖1所示。當紗線受到拉伸達到組分A的斷裂伸長時,A 組分將斷而未斷,此時所受強力的強力可按式(1)進行計算:

其中,SA是由纖維A紡制的純紡紗的斷裂強力;為達到纖維A 的斷裂伸長時,B組分承受的強力;a、b分別是纖維 A 和纖維B 的混紡比(%)。繼續拉伸,A 組分斷裂,所有外力均由B 組分承擔。此時,B組分所能承擔的最大強力為式(2):

SB是由纖維B紡制的純紡紗的斷裂強力。

圖1 雙組分A、B纖維純紡紗的拉伸曲線

由式(1)、式(2)可知,S1、S2與混紡比相關。對雙組分纖維紡制的混紡紗來說,其斷裂強力總是S1、S2中的最大值,即式(3)。

混紡紗強力隨混紡比的理論變化曲線如圖2中折線ACB所示。其中,C點為2種纖維混合紡成紗所具有最小斷裂強力的臨界點,對應的臨界混紡比bc可由S1=S2計算得到:

圖2 混紡紗斷裂強力和混紡比的關系曲線

該理論模型可用來預測混紡紗的強度,并設計合理的混紡比避免混紡紗強力極低值,對實際生產有一定的指導意義。

1.2 混紡紗伸長率理論模型

當采用2種纖維A 和B 混紡時,若伸長較大的B組分的混紡比小于臨界混紡比bc,則伸長較小的A 組分的斷裂作用決定了整個混紡紗的斷裂,即此時混紡紗的斷裂伸長為εA。當B組分的混紡比b逐漸增大到大于bc時,A 組分完全斷裂后,混紡紗尚未斷裂,剩余的B組分還可承受張力繼續伸長,此時,混紡紗的伸長ε>εA。隨著B組分含量繼續增加,伸長率繼續增大,最后當b達到100%時,混紡紗的伸長率則完全達到B組分的伸長率εB[4]。 由此可作出混紡紗斷裂伸長率與混紡比的關系曲線,如圖3所示。

由圖3的曲線可以得出雙組分混紡紗的斷裂伸長率的理論計算式為:

可以看出,采用伸長率大的纖維與伸長率小的纖維進行混紡,混紡紗的伸長率并不是立即增加,而是當伸長率大的纖維的混紡比超過臨界混紡比時才逐漸增加。利用式(5),只要知道每一組分的拉伸曲線就可以從理論上計算出混紡紗的斷裂伸長率[5]。

混紡紗強伸性的理論模型對實際生產有一定的指導意義,可以通過實例驗證2個模型的有效性。

圖3 混紡紗斷裂伸長率和混紡比的關系曲線

2 實例驗證

2.1 拉伸細化羊毛/羊絨混紡紗

以不同混紡比紡制了32 tex細化羊毛/羊絨混紡紗,根據GB/T 3292—1997 測試混紡紗的強伸性能。試驗儀器為YG061F 型電子單紗強力儀,測試大氣條件:溫度(20±2)℃,相對濕度(65±3)%。

表1 不同混紡比紗線的強度指標

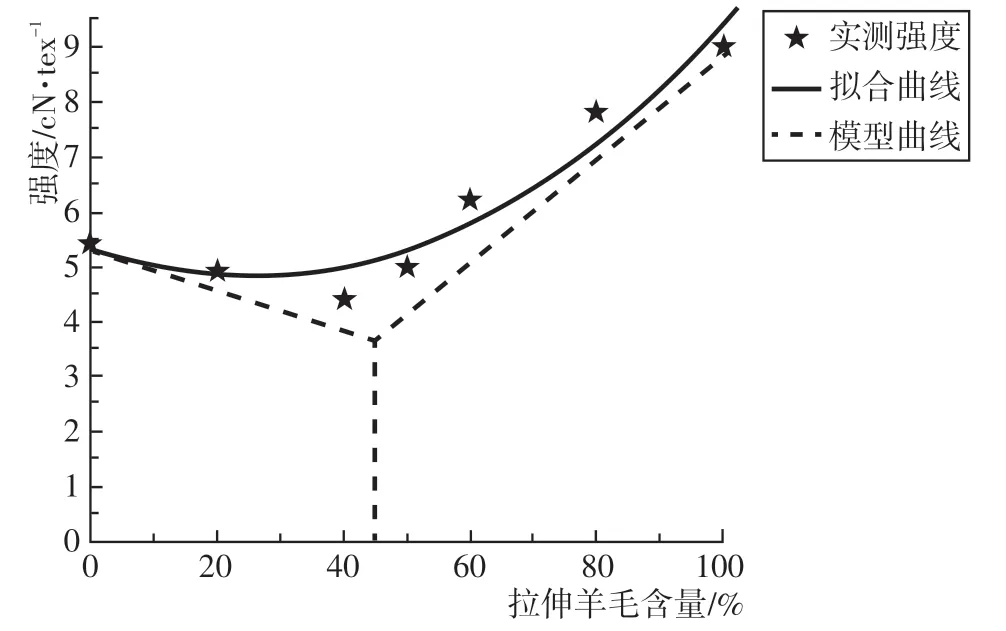

根據理論模型繪制細化羊毛/羊絨混紡紗強度曲線,并作出實測紗線強度與混紡比的擬合曲線,如圖4所示。擬合曲線表達式為:Y=7.29294-0.08434X+5.44818×10-4X2,R2=0.96153。

由圖4所見,將混紡紗實測強度擬合曲線與理論模型曲線相比較,它們的變化規律基本一致。而實測強度較大,是因為理論模型設計忽略了纖維間滑移以及2種纖維間的交互作用等因素,也未考慮同組纖維間斷裂伸長率的變異[6]。根據理論模型計算的臨界混紡比結果為41%,實測強度也是在細化羊毛的含量為40%時出現了最低值,符合理論模型。

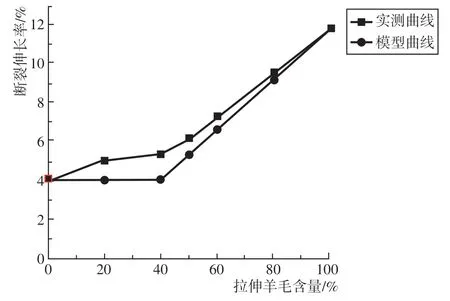

根據表1的數據繪制出細化羊毛/羊絨混紡紗線斷裂伸長率與細化羊毛含量的關系曲線,同時根據理論模型繪制模型曲線,如圖5所示。

從圖5可以看出,實測混紡紗的斷裂伸長率與理論模型的總體變化趨勢趨于一致。當細化羊毛含量低于40%時,混紡紗的斷裂伸長率較低,實測曲線趨于平直,這是由于羊絨纖維的斷裂伸長率占主導決定了混紡紗的斷裂伸長率;當細化羊毛含量高于40%時,隨著其含量增加,混紡紗的斷裂伸長率大幅提高,這是由于羊絨斷裂后,細化羊毛繼續伸長,混紡紗繼續伸長。實測的斷裂伸長率高于理論值,原因在于理論模型忽略了纖維間的滑移因素,且忽略了即便是同種纖維,其斷裂伸長率間也會存在著差異。由圖5也可以看出,當混紡比未達到臨界混紡比時,混紡紗的斷裂伸長率不是不增加,而是增加的較為緩慢。

圖4 混紡紗強度與混紡比的關系

圖5 混紡紗斷裂伸長率與細化羊毛含量的關系

2.2 竹漿纖維/棉混紡紗

以不同混紡比紡制14.5 tex竹漿纖維/棉混紡紗,測試混紡紗的強伸性。試驗條件:YG061-PC 型電子單紗強力儀,溫度20 ℃,相對濕度65%;測試參數:隔距500 mm,預加張力0.5 c N/tex,拉伸速度500 mm/min,試樣根數60根。

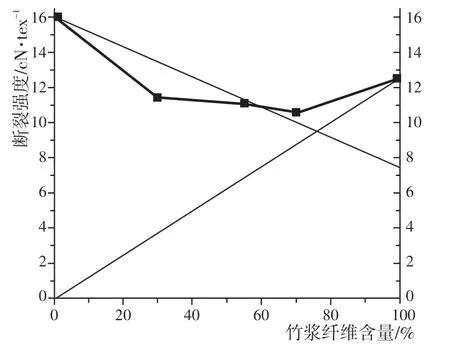

由純棉紗和純竹漿紗的拉伸曲線可知,S′B約為110 c N,即強度約為7.59 c N/tex。據此,作出混紡紗強度的模型曲線及實測曲線如圖7所示。

表2 竹漿纖維/棉混紡紗強度測試結果

圖6 純棉紗和純竹漿紗的拉伸曲線

圖7 混紡紗強度與混紡比的關系

圖8 混紡紗斷裂伸長率和混紡比的關系

由圖7可以看出,混紡紗實測強度隨混紡比的變化趨勢基本符合理論模型。隨著竹漿纖維的含量增加,混紡紗的強度先下降至最低值,然后上升。根據理論模型計算的臨界混紡比約為76.5%,而在竹漿纖維含量為70%時,實測強度達到最低值,與理論模型基本吻合。

根據表2繪制混紡紗的斷裂伸長率與混紡比的關系曲線,并根據理論模型繪制模型曲線,如圖8所示。

從圖8可以看出,隨著竹漿纖維在紗中含量的提高,混紡紗的斷裂伸長先是略有增加,當竹漿纖維的含量達到臨界混紡比時,混紡紗斷裂伸長率大幅上升。總體趨勢與理論模型大致一致,但并不完全吻合,而是有一些差異,但所反應的變化規律是一致的[7]。

2.3 聚乳酸/棉混紡紗

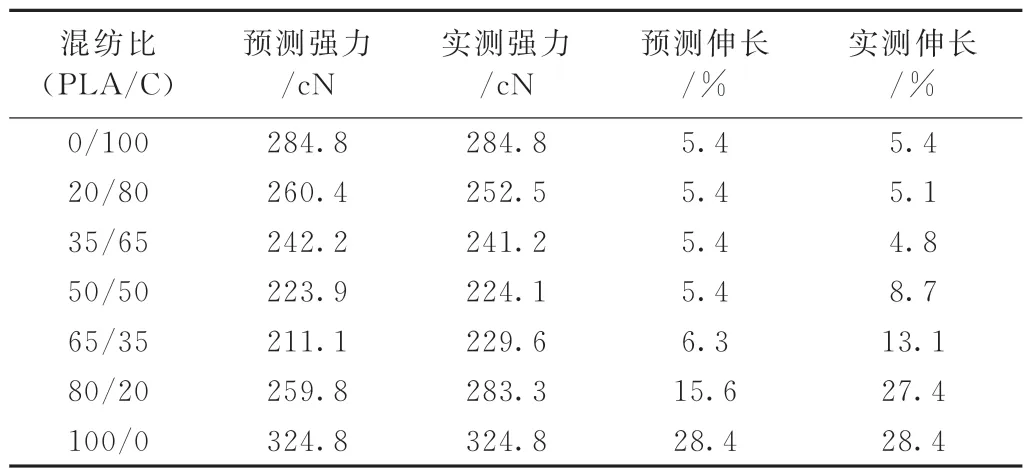

采用不同的混紡比紡制出了一系列的聚乳酸/棉混紡紗,按理論模型預測各種混紡比的紗線強力[8],并實測混紡紗強力。

表3 混紡紗強力預測值與實測結果

根據實測結果,SA=284.8 c N,SB=324.8 c N,根據兩者的拉伸圖可找出S′B=166 c N。由此作出混紡紗強力的模型曲線與實測曲線,如圖9所示。

圖9 混紡紗強力與混紡比的關系

由圖9及預測強力和實測強力比較可知,聚乳酸/棉混紡紗的強力與混紡比的關系符合理論模型,隨聚乳酸含量增加,混紡紗強力先下降達到最低值,然后上升。由理論模型計算可知臨界混紡比bc為64%,而實測強力在聚乳酸含量為65%時達到了最低值,與理論模型有極好的吻合程度。

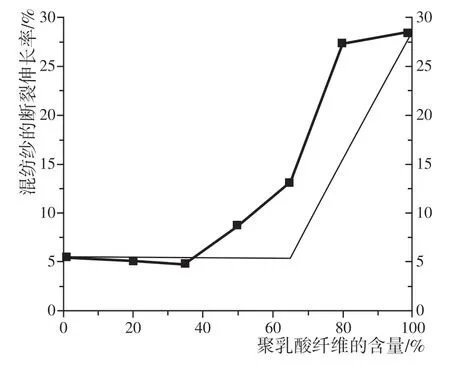

根據表3可做出混紡紗斷裂伸長率與混紡比的關系的實測曲線和理論曲線,如圖10所示。

圖10 混紡紗斷裂伸長率與混紡比的關系

由圖10可以看出,混紡紗的斷裂伸長率隨著聚乳酸纖維含量的提高,先是基本保持不變,當達到某一混紡比時開始緩慢增加,當達到臨界混紡比時快速上升。總體變化趨勢與理論模型相一致,但并不完全吻合,未達到混紡比臨界點之前,混紡紗的斷裂伸長也有所增加。

3 結論

(1)混紡紗強力的理論模型與實測混紡紗強力基本符合,該模型能夠較好地反應混紡紗強力隨混紡比的變化趨勢,可用來指導實際生產。

(2)混紡紗伸長率的理論模型雖與實測混紡紗伸長率間存在差異,但也能反應混紡紗的斷裂伸長率隨纖維混紡比的變化規律。

(3)混紡紗的斷裂伸長率在臨界混紡比之前并不是保持不變,而是也有所增加,只不過增加的比較緩慢,故臨界混紡比bc應設置一個置信區間。