熔鹽冷卻球床堆分流板結構優化設計

周建軍,袁顯寶,毛璋亮,肖仁政,馬小強

(三峽大學機械與動力學院,湖北 宜昌 443002)

熔鹽堆作為第四代候選堆型之一,由于在中子經濟性、連續換料和固有安全性等方面的優點[1-5],受到人們的青睞。固體燃料熔鹽堆使用包裹顆粒燃料,冷卻劑為熔鹽,是結合了球床堆和熔鹽堆的優點開發出來的一種新型的熔鹽堆。中國科學院于 2011 年啟動釷基熔鹽堆(Thorium Molten Salt Reactor Nuclear Energy System)系統項目[6,7],目標是研發第四代裂變反應堆核能系統。

固體熔鹽堆的設計過程中必須要考慮堆芯內部流場和溫度場的分布,堆芯入口流量的分布直接影響到堆芯內的流場分布和壓降,進一步限制了核電站的安全限值。分流板結構對于堆芯內的流場分布具有關鍵的影響作用,針對分流板結構對堆芯流場的影響國內外的學者已經開展了相關的研究。ZJJ[8]利用CFD(Computational Fluid Dynamics)軟件建立不同的分流板結構分析了液體熔鹽堆中分流板結構對堆芯流場和溫度場的影響,通過分析發現漸擴的分流板結構有助于堆芯流場的均勻分布。周振華[9]等針對液體熔鹽堆通過數值模擬發現設置喇叭狀下腔室比橢球型下腔室結構可以更好地調節流量分配和功率分配的匹配性。梅牡丹[10]等人利用CFD軟件采用多孔介質模型對固體熔鹽堆的不同分流板結構做了分析計算,并進行結構優化。但是這些研究大部分是針對液體熔鹽堆開展的,對于固體熔鹽堆來說并不一定適用。個別對于固體熔鹽堆分流板的設計計算也是采用近似的多孔介質方法處理,并不能準確模擬出流體在堆芯內的分布。固體熔鹽堆中分流板不僅起到了冷卻劑分流的作用,同時還起到了對燃料球支撐的作用,在燃料球的裝載過程中有可能會出現燃料球堵塞冷卻劑通道的現象,而且在堆芯中排布的燃料球對冷卻劑也存在二次分流的作用。因此,對固體熔鹽堆流量分配結構精確建模,進行分流板結構的優化設計對于固體熔鹽堆的設計計算具有重要的意義。

本文利用計算流體軟件Fluent 對固體燃料熔鹽堆堆芯入口流量分配板的分流效果進行分析。對比分析了在相同冷卻劑流量、不同分流板結構下堆芯內的流速、溫度和壓力分布,通過溫度場、流場和壓力場的分布來定性的比較其對堆芯球床熱工特性的影響。研究結果將為固體熔鹽堆堆芯分流結構的優化設計提供參考。

1 物理模型

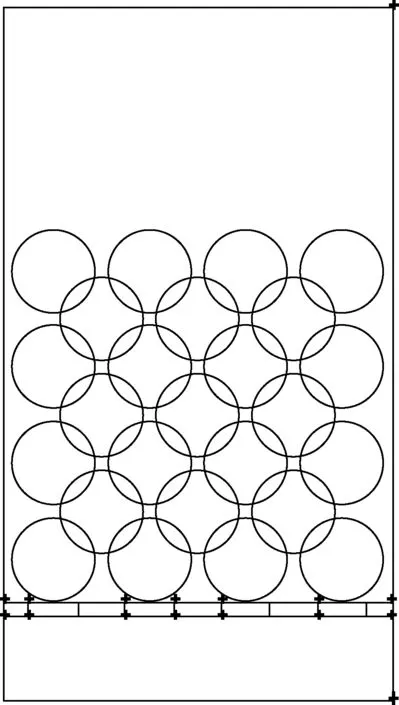

固體熔鹽堆中燃料球按照一定的排列方式或者隨機堆放在堆芯區域,在堆放過程中很有可能會使燃料球堵塞在分流板的冷卻劑流道上,這樣勢必會對堆芯內的流場分布產生影響。為了分析不同分流結構下堆芯流場的分布,本文建立了一個簡化的模型分析冷卻劑在堆芯內的流場分布,分流板水平布置,燃料球堆放在分流板上,燃料球半徑為3 cm,簡化模型半徑為14.08 cm,并設置6 cm的入口段。考慮到網格劃分和流場分布,取七層燃料球來分析分流板結構對流場分布的影響,同時設計了四種不同的分流結構,簡化的分析模型如圖1所示,其中燃料球的排列方式為體心排列,四種分流板結構如圖2所示。

圖1 計算模型Fig.1 Calculation model

圖2 分流板結構Fig.2 Structure of distribution plate

分流板a為任意設置的平板型分流板,孔徑設置為2 cm孔中心距設置為4 cm,在分流板上均勻分布。分流板b同樣設置為平板結構,孔徑設置為4 cm,孔間距為體心分布時燃料球之間的間距,從而使得在燃料球堆放時冷卻劑流道可以正好位于四個燃料球中間位置,燃料球不會堵塞冷卻劑流道。分流板c為帶有半球形凸起的分流板結構,半球形凸起的半徑和間距按照體心燃料球的排布來設置,在半球凸起中間位置設置冷卻劑通道,采用這種結構可以完全杜絕底層燃料球堵塞冷卻劑通道,同時也可以保證燃料球的規則排布。分流板d采用漸擴式流道設計,冷卻劑流通孔徑中心處為5 mm,最外圈為2 cm,孔道按照同心圓的方式布置。

2 數學模型

在穩態工況下設置堆芯內冷卻劑的流速為0.5 m/s,在固體燃料熔鹽堆中,冷卻劑在燃料球之間流動,會出現繞流、回流等流動狀態,因此選用標準k-ε湍流模型[11]來模擬,控制方程如公式(1)所示:

質量守恒方程:

(1)

動量守恒方程:

(2)

式中:μj——速度張量形式;

Suj——廣義源項的張量形式;

μ——流體的動力黏性系數。

能量守恒方程:

(3)

式中:ST——源項。

湍流控制方程:

(4)

式中:φ——廣義變量在這里表示k或者ε;

Г——廣義擴散系數;

S——源項。

對于k方程和ε方程來說廣義擴散系數可以分別表示為:

(5)

(6)

式中:η——黏性系數;

ηt——湍流黏性系數。

湍流模型系數σk=1.0,σε=1.3。初始的k可以取初始動能的5%來計算,而對于ε可以通過公式(7)來計算:

(7)

式中:Cμ——湍流模型中的經驗系數一般取0.09;

l——湍流長度尺度。

3 邊界條件及網格獨立性驗證

3.1 邊界條件

(1)入口邊界條件

在入口邊處選用速度進口邊界條件,正常運行工況下入口速度取0.5 m/s,入口溫度取873 K,入口處的湍流脈動能k按照入口平均動能的0.5%設定。

(2)出口邊界條件

對于反應堆出口設置為自由出流邊界條件。

(3)壁面邊界條件

壁面處選用標準壁面函數來處理,壁面無滑移。本文燃料球表面熱流密度按照2 MW熔鹽冷卻球床堆的單個燃料球功率189 W來設置,在進行模擬計算時按照每個燃料球的體積和表面積可以計算得到單個燃料球的表面熱流量是16 719 W/m2。本文在計算過程中,假設每個燃料球功率相同,球表面熱流量均勻,忽略燃料球內部的導熱,對燃料球表面設置固定熱流量的邊界條件。

3.2 網格獨立性驗證

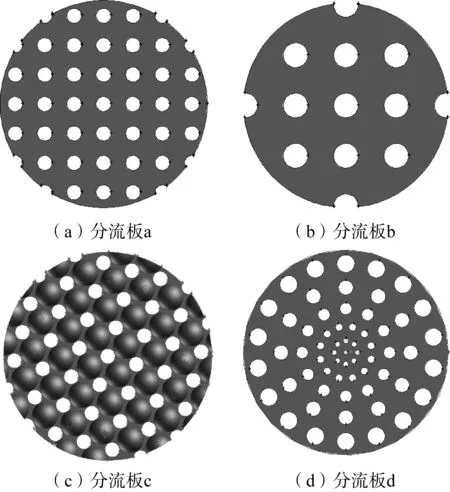

網格獨立性驗證是保證CFD計算結果正確的重要步驟,CFD計算結果的準確性在很大程度上會受到網格質量的影響,為了驗證計算結果的正確性,針對體心分布的模型建立了三套網格系統來進行網格獨立性驗證。由于本文中研究的模型幾何結構不規則,結構較復雜,因此很難對模型采用結構化網格進行網格劃分,為了便于劃分網格,在這里采用了四面體網格來對模型進行網格劃分。在進行網格獨立性驗證時對于體心分布的結構,對燃料球區域和前后加長段分別使用不同的網格尺寸來劃分,研究了(0.2×0.5)cm、(0.22×0.5)cm以及(0.25×0.5)cm三種網格尺寸下網格劃分對于計算結果的影響。本文比較了在相同邊界條件下,體心分布結構在不同網格尺寸下同一截面處的壓力分布云圖。不同網格尺寸下縱截面處的壓力分布如圖3所示。

從縱截面的壓力分布圖可以看出,在網格尺寸為(0.5×0.25)cm時壓力分布、最小值和其他兩個網格尺寸的計算結果存在明顯的偏差,和實際結果偏離較大。當網格尺寸繼續減小至(0.5×0.22)cm和(0.5×0.20)cm時壓力場的分布基本一致,而且壓力的最大值和最小值完全一樣。由此可以看出來當網格尺寸小于(0.5×0.22)cm時可以得到比較準確的計算結果。考慮到計算效率和計算機硬件的因素,在這里選用(0.22×0.5)cm的網格尺寸來對模型進行網格劃分。

圖3 縱截面處的壓力分布Fig.3 Pressure distribution in longitudinal section

4 計算結果分析

本文中燃料球采用體心結構排列,為了分析不同結構的分流板對堆芯內流動換熱特性的影響,對不同分流板結構下的堆芯溫度場、速度場和壓力場分別進行了對比分析。

4.1 溫度分布

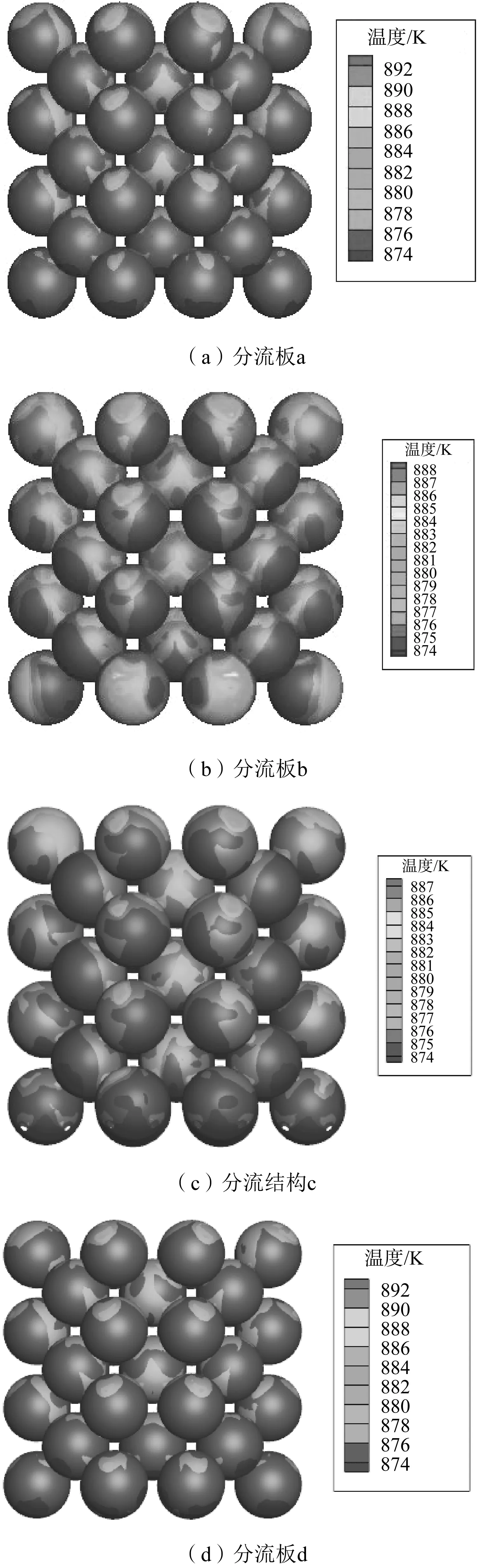

在相同熱流密度和冷卻劑流量下,分別采用四種分流板結構時燃料球表面的溫度分布如圖4所示。

圖4 燃料球表面溫度分布Fig.4 Temperature distributionof fuel pellets

從燃料球表面的溫度場分布可以看出,在不同分流板結構下燃料球表面的高溫出現在燃料球接觸點位置和背離流體一側,由于分流板b的冷卻劑流道是在四個燃料球之間,所以底部燃料球的外部溫度較其他結構稍高。同時從最高溫度值可以看出,采用半球形結構的分流板燃料球表面的最高溫度只有887 K,而采用其他結構分流板最高溫度達到了892 K,由此可以看出,從溫度場分布和最高溫度值來看選用半球形凸起結構的分流板c在相同冷卻劑流量下可以獲得比較好的冷卻效果和較低的最高溫度值。

4.2 速度分布

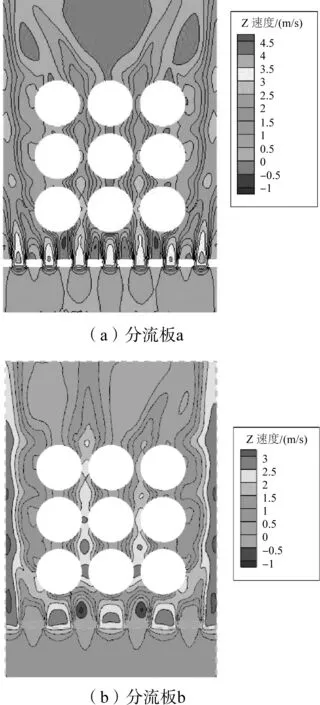

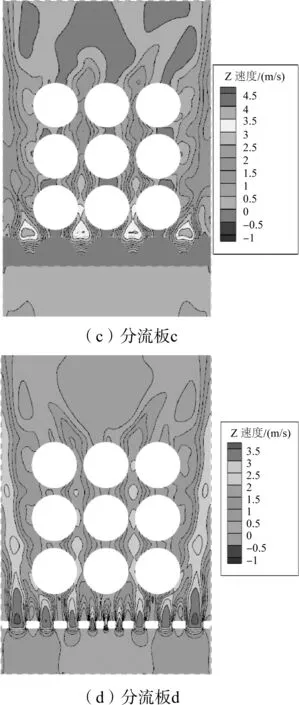

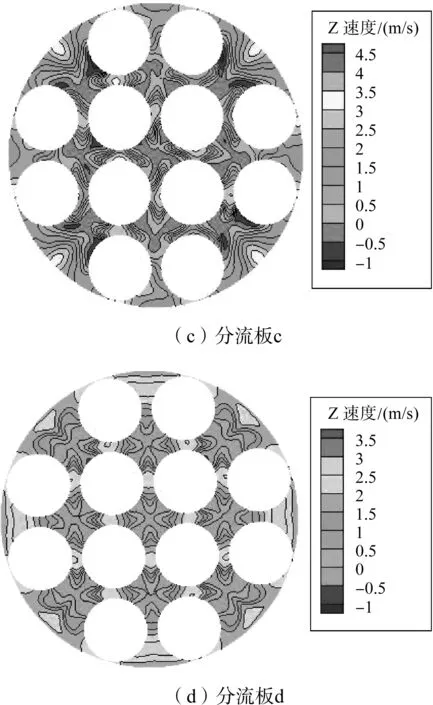

當熔鹽冷卻劑的流速取0.5 m/s時,不同分流板結構下堆芯內部軸向流速在縱截面和橫截面處的流場分布如圖5、圖6所示。

圖5 軸向速度場分布Fig.5 Velocity distribution in longitudinal section

圖5 軸向速度場分布(續)Fig.5 Velocity distribution in longitudinal section

圖6 橫截面處速度分布Fig.6 Velocity distribution in middle section

從速度場分布可以看出,在不同的分流板結構下都可以獲得比較對稱的速度場分布,對于分流板結構a和分流板結構d,個別冷卻劑通道的堵塞也不會對整個冷卻劑在燃料球間的分布產生明顯的影響,只對分流板表面附近冷卻劑的分布有影響,而且這種影響隨著高度的增加會減弱,說明在球床堆中燃料球對冷卻劑的再分配效果明顯。對于分流板b和分流板c來說,由于冷卻劑通道處于幾個燃料球中間位置或者初始具有固定的流道,因此在分流板表面附近就可以得到比較均勻的流場分布,初始流場較好。由此可以看出來采用不同結構的分流板時對初始位置的冷卻劑分布的影響比較明顯,由于燃料球的再分配作用,這種初始的影響隨著距離的增加會越來越小。

4.3 壓力分布

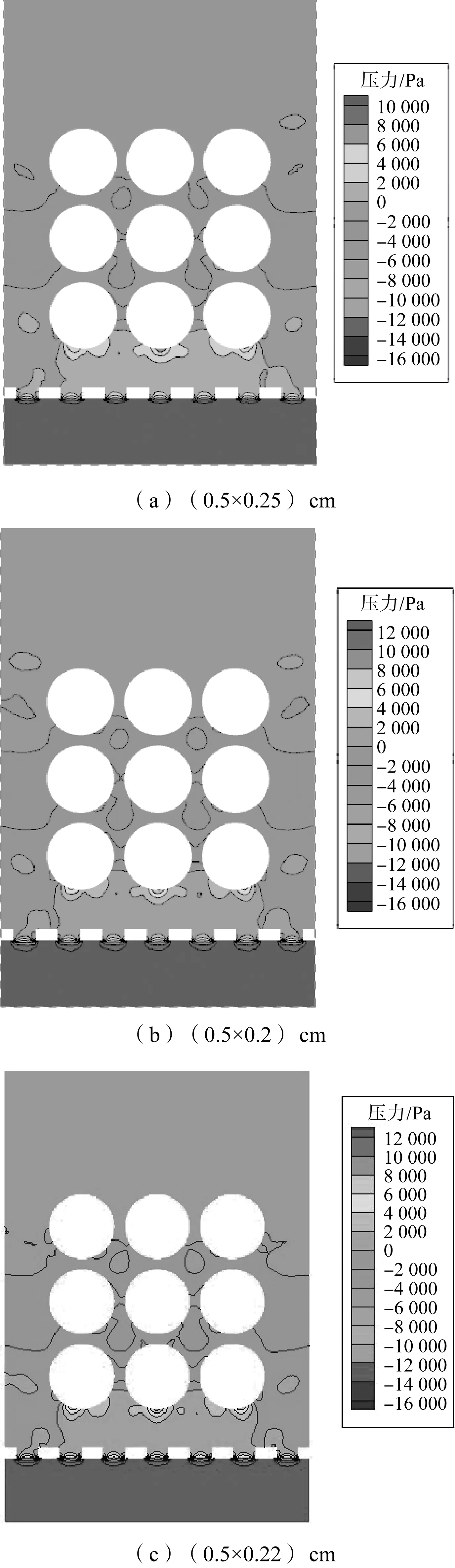

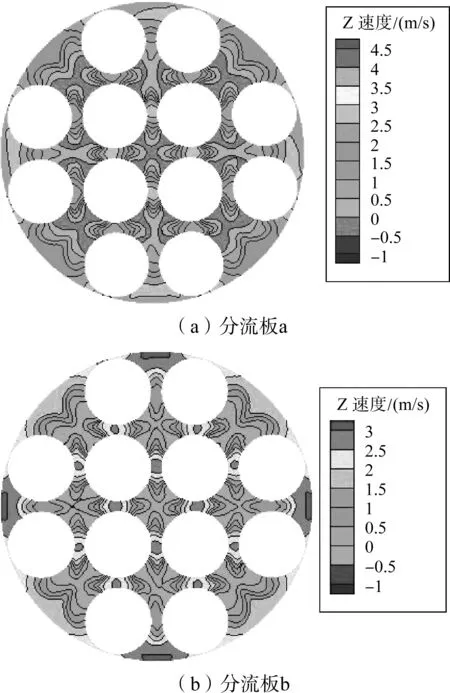

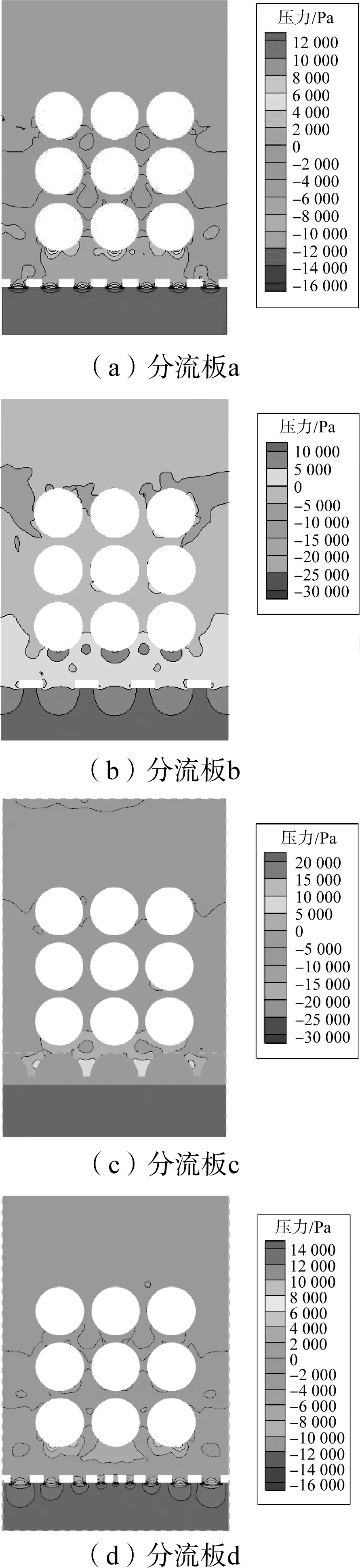

在相同冷卻劑流量下,采用不同分流板結構時堆芯內縱截面處的壓力場分布如圖7所示。

圖7 壓力場分布Fig.7 Pressure distribution

從圖7壓力場分布圖可以看出,采用分流板結構a時,由于分流板的孔間距和孔徑都是一致的,壓力的最大值出現在分流板入口處和燃料球的底部,在燃料球中間存在負壓區域,有回流現象。對于分流板結構b,由于冷卻劑流道位于底層燃料球的間隙位置,壓力最大值出現在分流板的流道周圍的區域和正對冷卻劑流道的燃料球底部區域,從第三層燃料球開始冷卻劑已經分布比較均勻了。對于分流板結構c由于半球形凸起的存在,相當于附加了半層燃料球,冷卻劑在流過分流板時流道固定,壓力最大值出現在第一層燃料球的底部,經過第一層燃料球后,冷卻劑的壓力場就比較均勻了。對于分流板結構d,其壓力場的分布和分流板結構b比較類似,壓力最大值出現在分流板流道周圍和第二層燃料球底部,再往上其壓力場分布已經比較均勻了。由此可以看出,采用平板型分流板,不管是均勻還是漸擴型,其壓力場分布基本差別不大。采用分流板結構b可以獲得比較低的壓降,采用半球突起型分流板由于流道比較固定,其壓力降是四個分流板結構中最大的。同時,也可以看出分流板結構對于壓力場的影響主要集中在剛開始的幾層燃料球區域,之后由于燃料球本身對冷卻劑的再分配作用,這種初始影響已經很微弱了。

5 結論

本文以熔鹽冷卻球床堆作為研究對象,建立了簡化的堆芯分析模型,設計了四種不同形式的分流板結構。通過分析在相同冷卻劑流量下的堆芯速度場、溫度場和壓力場分布,研究了分流板結構對熔鹽冷卻球床堆堆芯熱工特性的影響。結果表明,在固體熔鹽堆中燃料球對冷卻劑具有明顯的二次分流效果,分流板結構對冷卻劑流量分配的影響不會像液體熔鹽堆那么明顯,分流板的孔徑和排列方式對于整個流場的分布影響較小。采用任意排列的均勻分布的分流板結構a或者漸擴型分流板結構d對堆芯流場分布的影響差別不大,采用規則排布的分流板可以獲得比較小的壓力降,而采用半球形凸起的分流板結構c可以獲得比較好的冷卻效果,同時也可以保證燃料球在堆芯內的規則排列。因此,從整個流場的分布和相同冷卻劑流量下的冷卻效果來看,具有半球形凸起的分流板結構具有一定的優勢。