儀表板氣囊點爆失敗原因分析及優化

耿輝斌,趙海英,曹慧林,張晶,楊現偉,李彩鳳

(北京汽車集團越野車有限公司,北京 101300)

0 引言

儀表板系統承載了組合儀表、各類控制開關、乘員側安全氣囊、飾條、手套箱、雜物盒、出風口、風道、CCB等零件,儀表板點爆性能受零件材料選擇、結構設計、焊接工藝、弱化工藝參數等因素影響,引起試驗失敗原因較多,通常試驗經過多次調整才能通過,本文作者根據試驗過程中遇到的問題,分析了當前車型的問題原因及其他注意事項。

1 儀表板的構成及工藝說明

儀表板構成如圖1所示,主要由儀表板上本體、儀表板下本體、乘員側氣囊框等數十個零件構成。影響乘員側氣囊點爆的主要零件有儀表板上本體和氣囊框,本車型儀表板上本體、氣囊框注塑成型、振動摩擦焊接、激光弱化。主要零件工藝及材料見表1。

圖1 儀表板構成

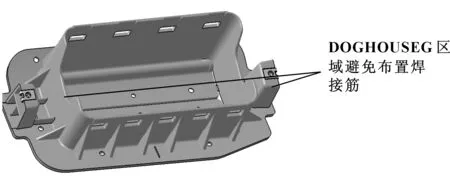

圖2 氣囊點爆區域主要零件

表1 主要零件工藝及材料

(1)注塑成型。儀表板本體和氣囊框分別注塑成型。

(2)激光弱化。注塑完成的儀表板本體進行激光弱化,弱化殘余厚度 (0.25±0.1)mm。

(3)摩擦焊接。弱化后的儀表板本體與乘員側氣囊框摩擦焊接[1],儀表板本體總成制作完成。

2 儀表板點爆試驗要求

儀表板包括周邊環境件按裝車狀態裝配到白車身上,受環境倉尺寸限制,白車身后半部分切割,試驗前應至少將試驗樣件裝配后在環境艙放置4 h;儀表板點爆試驗分低溫、高溫及常溫3種試驗條件,具體試驗條件及要求見表2。

因材料在高溫及低溫條件下特性有所改變,因此高溫和低溫點爆比較容易出問題,常溫下一般問題較少,試驗時先開展高溫和低溫,最后進行常溫試驗。

3 問題原因分析及對策

在低溫氣囊點爆試驗過程出現手套箱打開,副駕把手裝飾條彈出,儀表板本體硬質碎片飛出,氣囊蓋板鉸鏈斷裂飛出4個問題,導致試驗失敗,下面將詳細描述問題現象、原因分析及優化方案。

3.1 手套箱打開

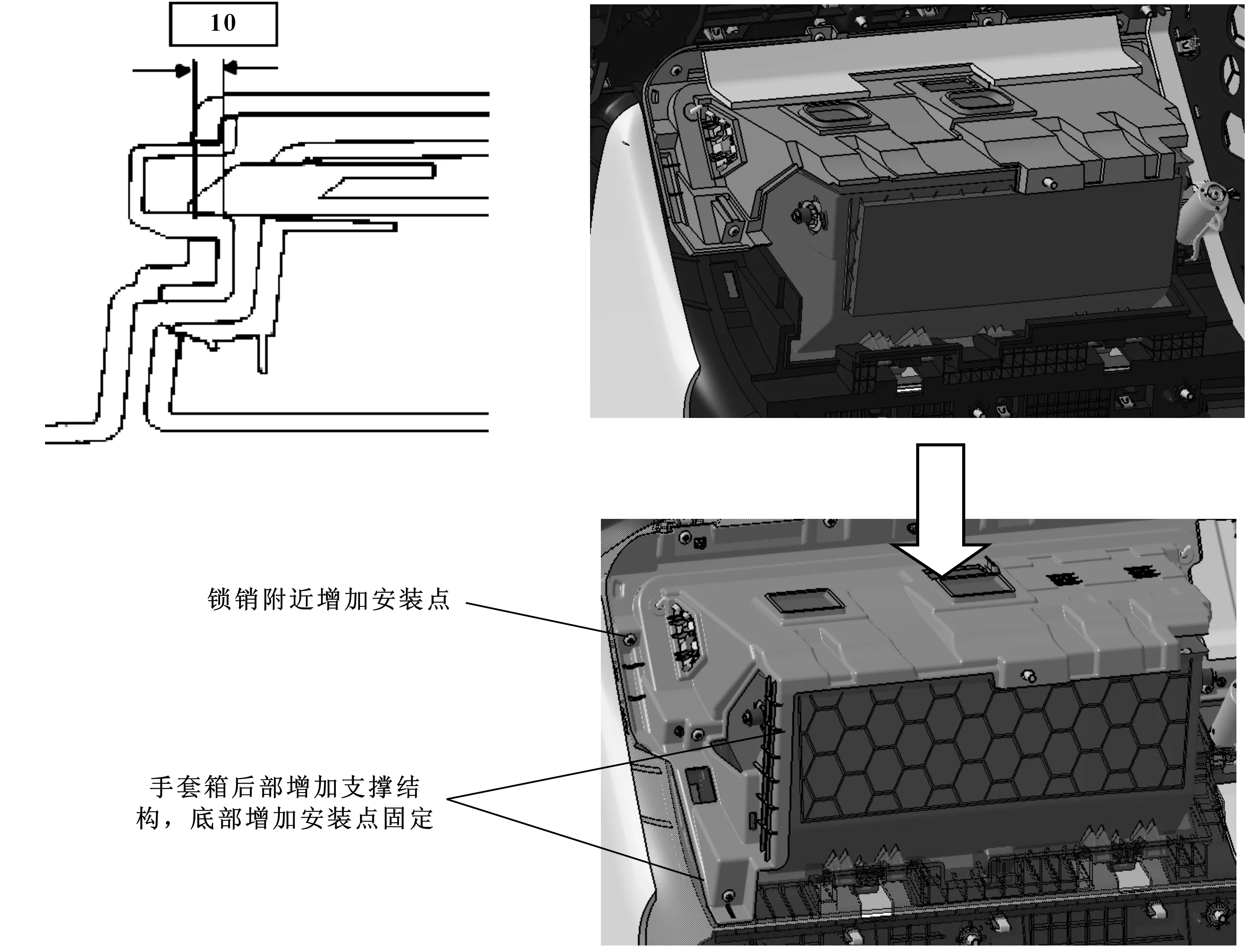

氣囊點爆過程中,手套箱兩側鎖銷脫出,手套箱打開。儀表板本體受到氣囊沖擊力的作用產生變形,當變形量大于鎖鉤鎖止量的情況下手套箱才會打開。首先排查手套箱鎖銷與襯套過盈量是否符合設計要求,經測量,手套箱過盈量為10 mm,滿足至少8 mm的要求,此原因排除。再對手套箱周邊安裝結構排除,發現周邊結構強度偏弱,容易變形,對其進行結構設計優化,如圖3所示,對手套箱框進行結構優化及安裝點增加,CAE分析剛性提升明顯。

圖3 手套箱優化方案

后續設計項目開發過程中,應注意鎖銷周圍的結構設計,在鎖銷周圍布置安裝點,減少氣囊點爆過程手套箱變形。

3.2 乘員側飾條彈出

副駕把手裝飾條距離氣囊爆破區域較近,在點爆力的沖擊下,從儀表板安裝位置彈出,對成員造成傷害,導致試驗不合格。對失效樣件進行分析,發現主要原因是飾條卡扣固定力偏小導致,從以下幾個方面排查:

(1)零件尺寸超差,儀表板安裝孔尺寸偏大,超出公差范圍,導致安裝在其上的零件固定力偏小,對對手件開孔進行檢測,檢具通止規都能插入孔內,安裝孔尺寸合格。

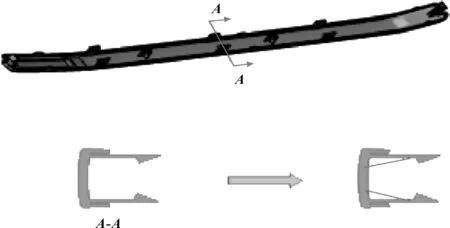

(2)卡扣固定數量少,或者選擇的卡扣拔出力偏小,導致安裝后固定力不足,點爆后飛出;位于氣囊點爆附件的零件,對失效零件進行排查發現飾條采用自身卡扣固定,如圖4斷面A-A所示,卡扣懸臂較長,裝配后卡扣懸臂向外側變形,導致卡接量變小,卡接力不足,對卡扣懸臂內側增加加強筋,避免裝配后變形。

圖4 卡扣優化方案

對于乘員氣囊附近的零件,設計時應注意結構設計,選擇合理的連接結構,根據卡接力大小排序,通常金屬卡扣最大,其次是塑料卡扣,最小的是零件自身注塑卡扣,設計時根據零件尺寸大小,選擇合理的安裝卡扣。此外,為防止飾條點爆過程飛出傷人,在結構設計時可以設計防脫結構,具體形式如圖5所示,在飾條脫出時,防脫掛鉤會卡住飾條,防止飛出,這樣不需要設計太大的卡接力,也能防止零件脫出,解決了卡接力大拆解不方便問題。

圖5 防脫結構示意

3.3 儀表板本體硬質碎片飛出

3.3.1 氣囊框側面硬質飛濺物飛出

點爆過程儀表板氣囊蓋板兩側儀表板本體斷裂,有尖銳飛濺物飛出[2];如圖6所示,對收集的飛濺物分析發現,側面斷裂位置與設計弱化軌跡偏離,氣囊蓋板未按弱化軌跡展開,下面對可能造成飛濺的原因進行逐項排查。

圖6 氣囊框側面飛濺物

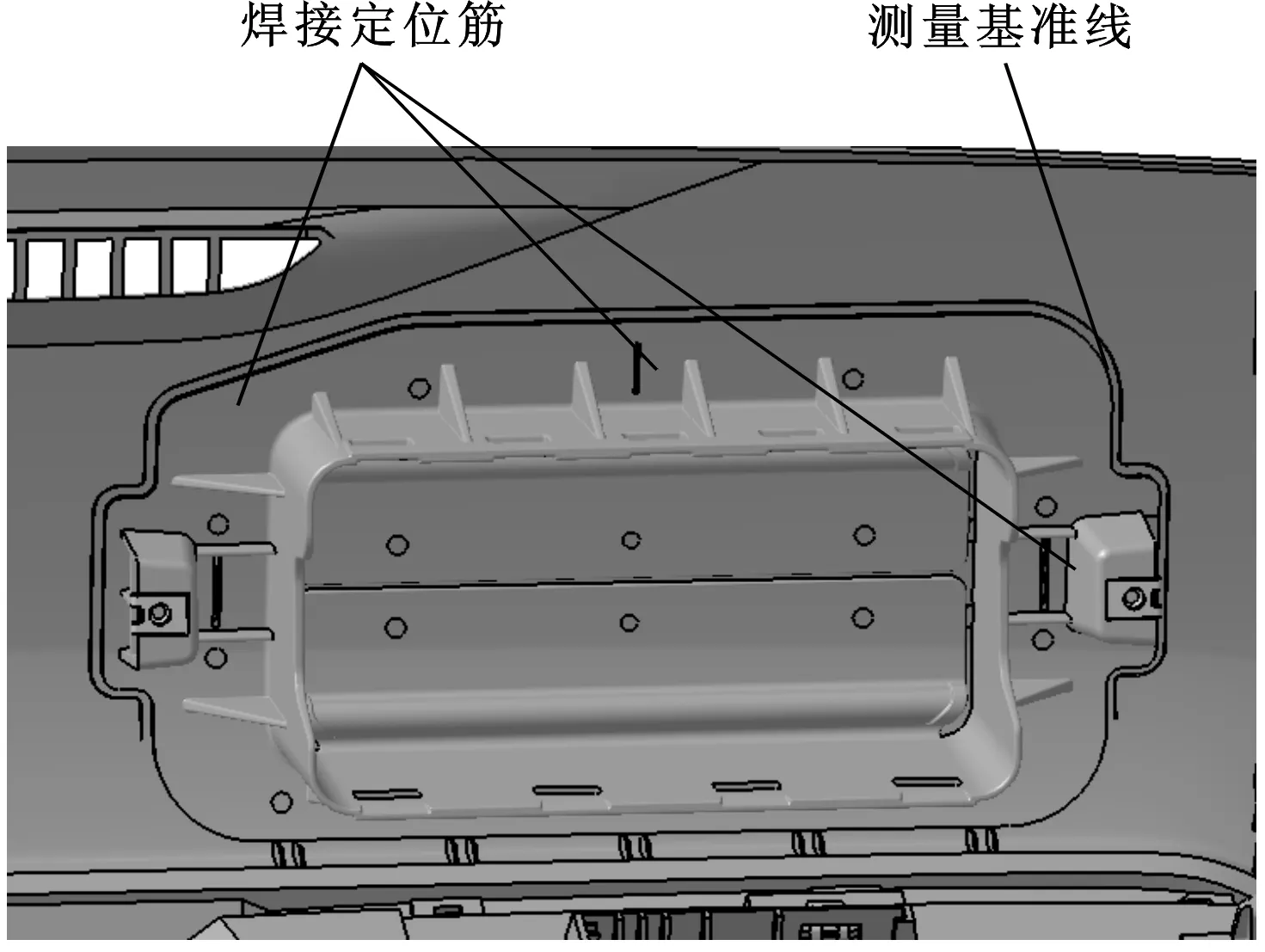

(1)氣囊框焊接位置排查,氣囊框焊接后位置與設計位置偏差±1 mm,焊接位置偏離設計位置太大,會引起氣囊蓋板撕裂位置偏離設計位置,氣囊框設計時應注意設計焊接定位結構,同時在儀表板模具上刻線,標出理論偏差值,如圖7所示,焊接后測量偏離值。通過對試驗樣件測量,氣囊框焊接位置偏離小于0.8 mm,符合要求。

圖7 氣囊框測量基準

(2)殘余厚度排查[3],設計弱化殘余 (0.25±0.1)mm,對失效樣件弱化殘余厚度測量,殘余厚度0.45~0.62 mm,不符合要求,另外一套試驗樣件為發生飛濺,測量弱化殘余厚度0.19~0.22 mm,兩臺激光弱化參數一致,殘余厚度測量不一致,后對零件生產追溯,厚度較厚的一套試驗樣件是注塑后 2 h弱化的,沒問題的樣件是注塑2 d后弱化的,不是同一批次,對零件尺寸對比發現,剛注塑的儀表板本體,因未完全冷卻,應力為完全釋放等原因,零件壁厚,型面與理論尺寸存在偏差,造成相同弱化參數,殘余厚度差異,對放置不同時間的樣件進行激光弱化,測量殘余厚度值,測量值與放置時間的關系如圖8所示,放置24 h后區域穩定,弱化殘余厚度符合設計要求。

圖8 殘余厚度與放置時間關系

對后續激光弱化工序增加規定,續激光弱化前儀表板應注塑完成至少放置24 h,確保零件應力完全釋放。氣囊蓋板區域儀表板本體厚度做關鍵特征控制,厚度控制在±0.1 mm以內,以確保弱化殘余厚度符合要求;此區域模具設計時注意,避免設計滑塊結構因配模匹配不良導致厚度超差,影響弱化結果。

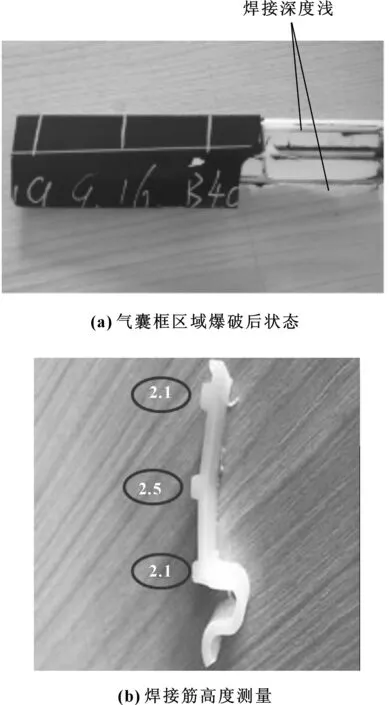

3.3.2 氣囊蓋板焊接區域部分本體飛出

儀表板與氣囊框焊接區域部分儀表板飛出,初步考慮焊接強度不足導致,對焊接熔深尺寸測量,兩側焊接筋熔化0.5 mm,中間焊接筋熔化0.9 mm,摩擦焊接熔深設計值(1±0.3)mm,兩側焊接熔深不符合要求。對此區域氣囊框焊接筋高度測量,兩側高度2.1 mm,偏離理論設計值(2.5±0.1)mm,模具加工不到位導致,修改模具,把焊接筋高度調整到理論值,如圖9所示。

圖9 氣囊蓋板焊接熔深檢查示意

引起焊接強度不足的原因通常還有焊接胎具不平整,焊接過程受到的壓力不均勻、焊接壓力小、焊接筋寬度窄或者焊筋布置數量不足,焊接面積不足等,在開發過程應注意。同時結構設計時應注意對于無法焊接壓頭的位置,如圖10所示,DOGHOUSE背面區域應避免布置焊接筋,避免此區域焊筋壓力小,不熔融,降低周邊焊接筋焊接強度。

圖10 氣囊框焊接筋布置說明

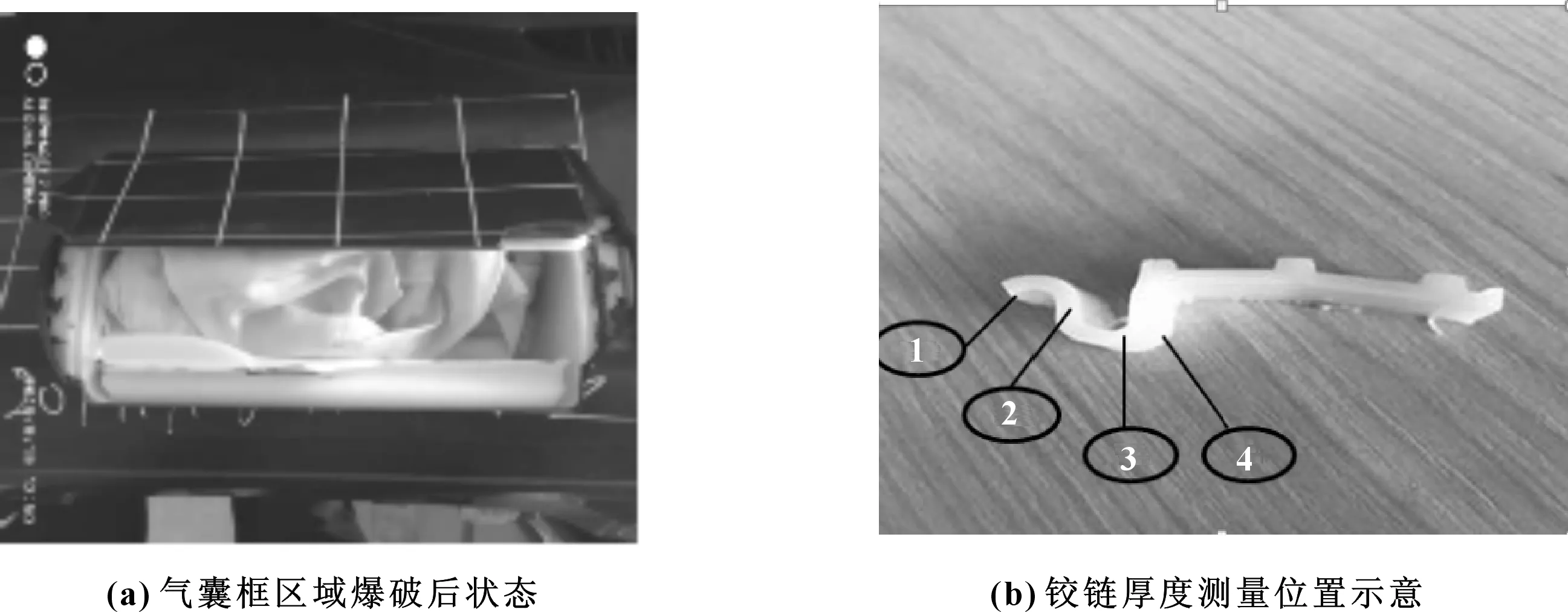

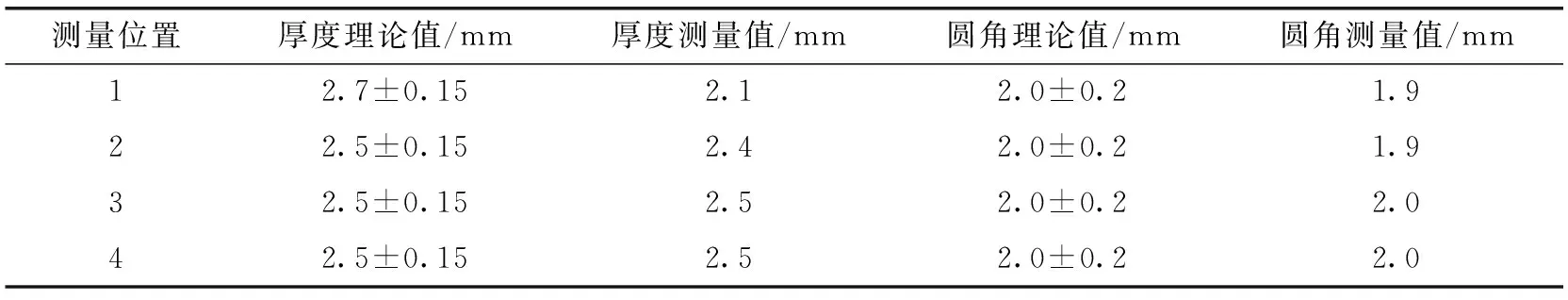

3.3.3 氣囊蓋鉸鏈斷裂飛出

在低溫點爆過程中,出現一例氣囊蓋板鉸鏈斷裂,如圖11所示,從斷裂效果來看,鉸鏈根部完全斷裂,初步分析是鉸鏈強度不足導致。對鉸鏈區域參數測量,斷裂區域鉸鏈厚度小于理論值2.5 mm,具體測量值見表3,需對模具進行燒焊,調整到理論值。

圖11 氣囊框焊接筋布置說明

表3 鉸鏈參數測量

鉸鏈尺寸是影響氣囊點爆的關鍵尺寸,經常因試驗失敗需要調整,在模具設計時此處注意設計鑲塊,方便修改,避免因尺寸調整造成模具報廢。

4 方案驗證

對整改后的零件進行試驗驗證,如圖12所示,手套箱未開啟,副駕把手裝飾條未發生彈出,無尖銳飛濺物,氣囊蓋板鉸鏈未發生斷裂,試驗合格。

圖12 試驗后儀表板

5 結束語

儀表板點爆試驗涉及零件裝配、結構設計、焊接工藝、注塑工藝、弱化工藝等,涉及面廣,問題原因復雜,在開發過程中應統籌考慮。文中針對氣囊點爆過程出現的問題,對于可能的原因逐項排查,最終找到問題原因,并對其他可能的原因、注意事項給出設計建議,希望對其他車型開發提供借鑒意義,提高試驗成功率,降低開發費用,縮短開發周期。