電動汽車動力總成懸置支架輕量化探討

孫士杰,張向陽,王林鴻

(1.河南恒發科技股份有限公司,河南長垣 453400;2.南陽理工學院智能制造學院,河南南陽 473004)

0 引言

隨著我國經濟水平的飛速發展,汽車擁有量逐年增加,但同時使用汽車所帶來的環境問題也日益凸顯出來。為適應節能減排要求,汽車輕量化勢在必行。目前實現節能減排的最直接有效的方式就是減輕車輛質量,研究表明:車輛質量每降低10%,就可以提高6%~8%的燃油效率;車身質量每降低100 kg,CO2的排放量下降約12.5 g/km,燃油損耗就可以減少0.3~0.6 L/km[1-2]。目前,主要可以通過設計方案優化、零部件的集成、以塑代鋼等方式來達到汽車輕量化的目的[3]。

“以塑代鋼”主要采用玻璃纖維增強熱塑性塑料替代汽車金屬零部件,可較大地降低汽車整車質量,實現汽車輕量化目標。某款電動汽車動力總成懸置支架為金屬材質,根據客戶減重需求及公司自身發展需要,決定采用PA66+45%短玻纖替代金屬支架。本文作者主要從該輕量化支架設計階段材料選擇、注塑成型工藝影響因素及強度校核等方面進行分析探討,總結經驗教訓,以期對同類產品開發提供借鑒。

1 材料選擇

1.1 GFRTP特點

玻璃纖維增強熱塑性塑料 ( GFRTP)是纖維復合熱塑性塑料典型代表,具有輕質高強、高硬度、良好的疲勞強度、較高的尺寸穩定性及機械阻尼性能等優勢[4-5],是替代汽車金屬部件、實現輕量化的理想材料。

1.2 玻纖含量

玻璃纖維增強熱塑性塑料的性能主要取決于玻纖含量。總體來說,其尺寸穩定性、力學性能等會隨著玻纖含量升高而增強。但是玻纖含量升高到一定程度時,其力學性能加強的速率會隨著玻纖含量升高而下降或者某些性能直接降低。因此,除非有特殊要求(如高模量),玻璃纖維增強熱塑性塑料的玻纖含量控制在45%以內為宜,因此支架材料選定為PA66+45%短玻纖。

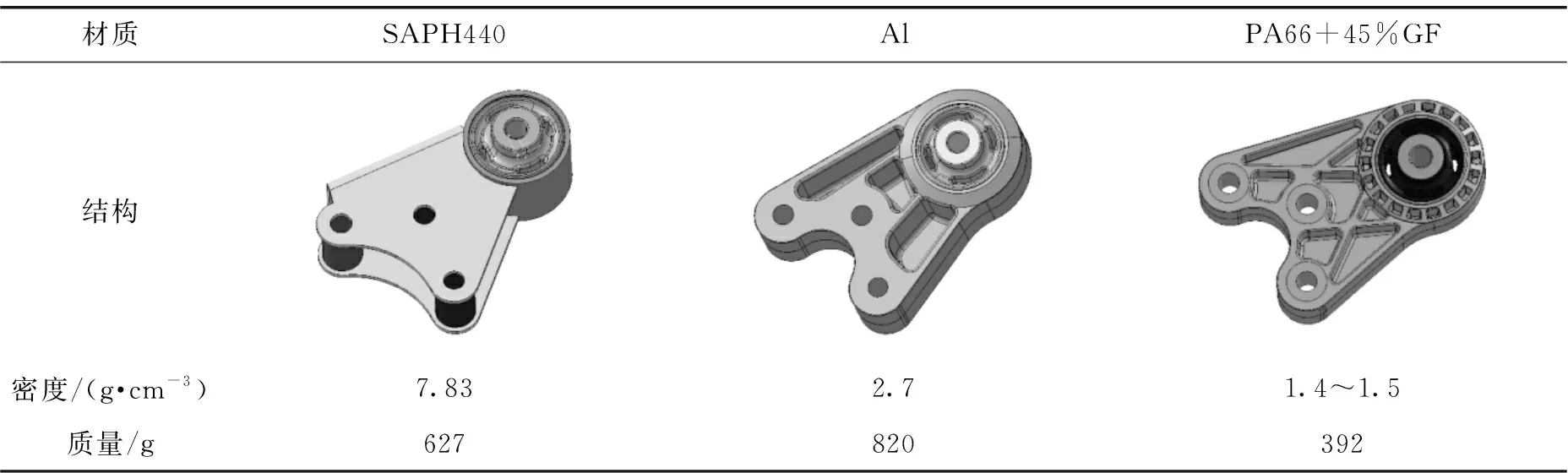

1.3 質量比較

該懸置支架初始狀態材質為SAPH440,質量為627 g。為了實現輕量化,調整材質和結構,將其設計為鑄鋁件和復合材料件。結果表明,采用PA66+45%短玻纖其質量為392 g,在質量上遠小于另外兩種材質(表1)。僅從質量上比較,該方案最優。

表1 3種材質支架質量比較

2 注塑成型工藝對支架性能影響因素

該支架制造采用注塑成型工藝。在注塑成型工藝中,澆口位置的選擇、玻纖取向、熔接線的分布、排氣槽的設計等都會直接影響產品的性能,選擇最佳的工藝參數是克服產品缺陷的最有效方法。

2.1 注澆口位置選擇

澆注系統在模具設計中占有重要地位,其設計的合理性在一定程度上決定了注塑件的外觀、性能、成型難易以及生產效率。當產品的結構根據客戶需求設計完成后,一般不會進行更改,其注塑產品的質量要靠澆注系統來保證,其中注澆口位置的選擇顯得尤其重要。

澆口位置的選擇一般考慮幾個因素:(1)澆口位置選擇在設計件臂厚處;(2)排氣便利;(3)減少熔接線;(4)熔體流程最短,料流變向最少;(5)避免注塑件變形;(6)避開彎曲和沖擊載荷的部位;(7)使熔接線位置處于產品強度要求最低處等。

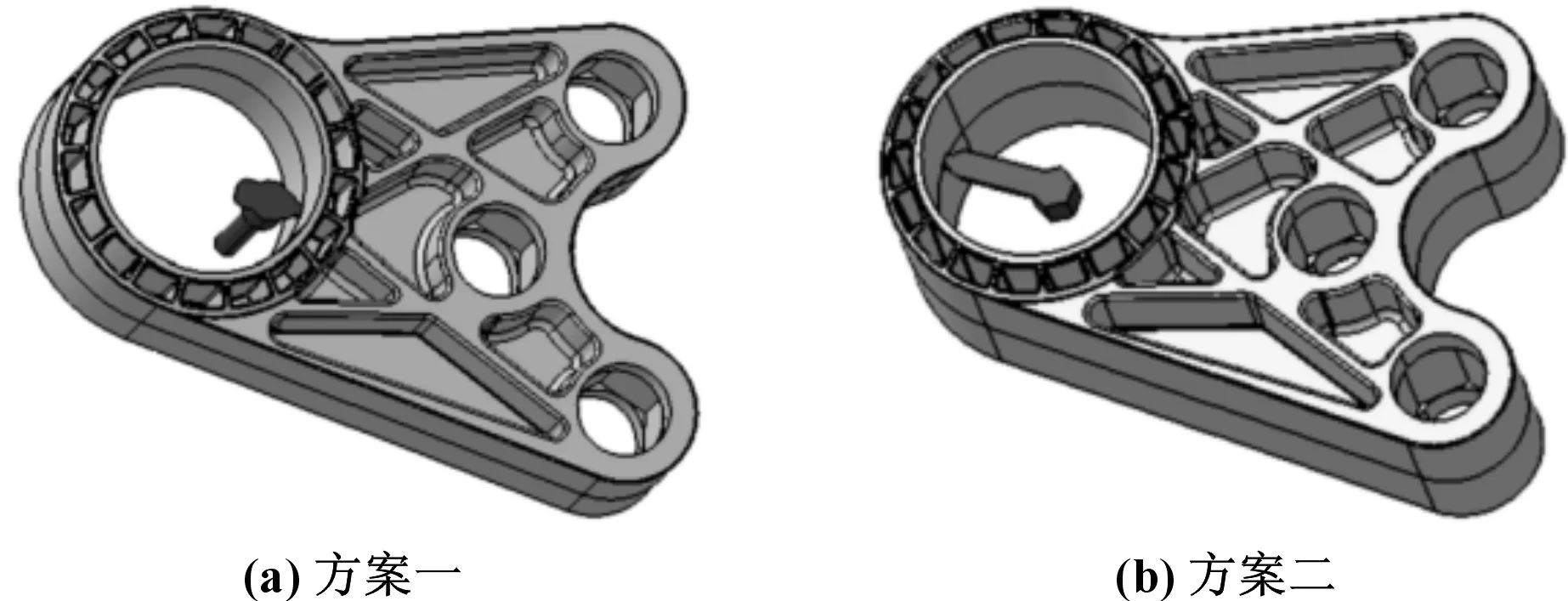

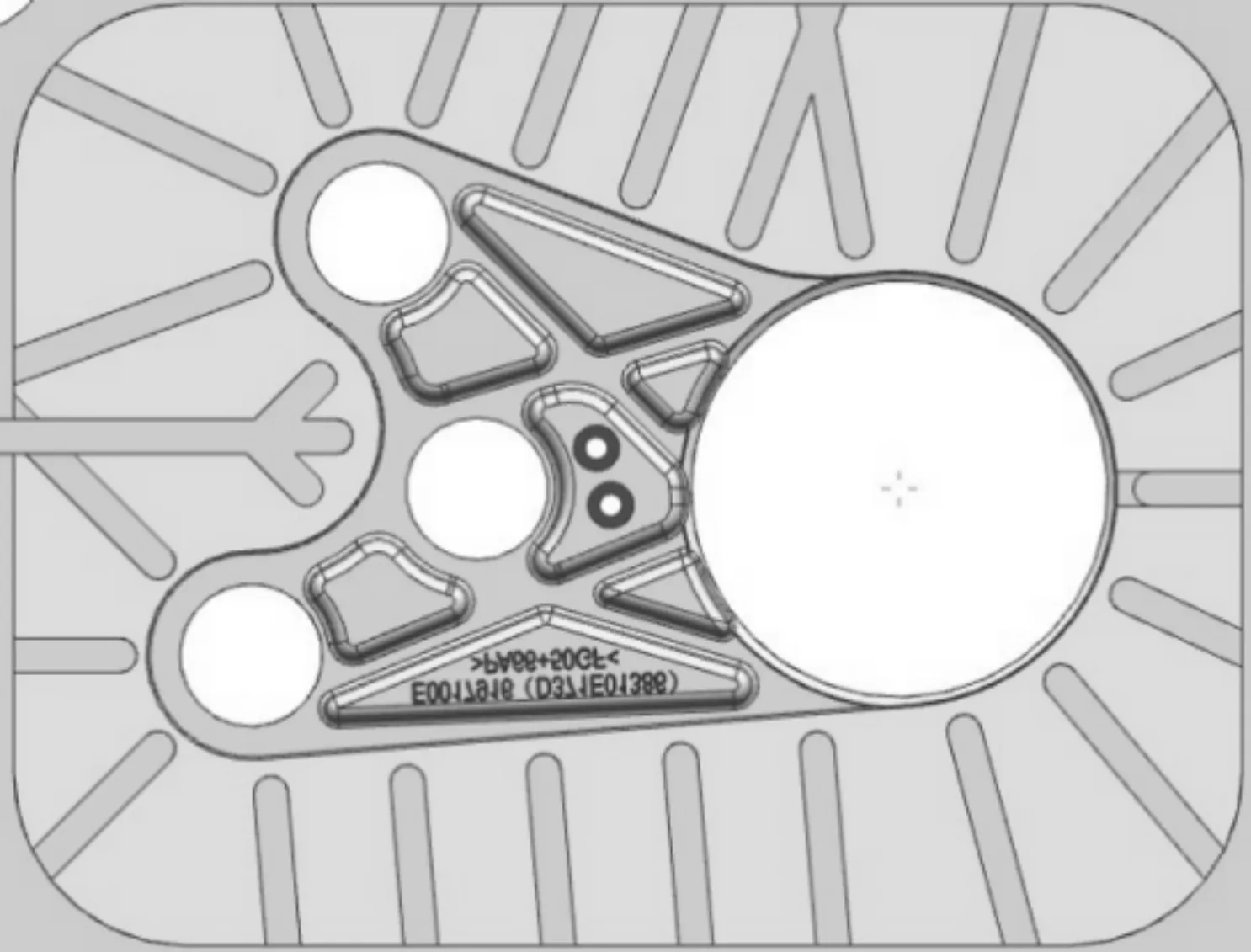

結合以上分析,文中研究支架注澆口位置確定兩種方案,如圖1所示。后續將對這兩種注澆口位置進行模流分析,在玻纖取向、熔接線分布等方面綜合考慮,得出最優方案。

圖1 兩種注澆口位置選擇

2.2 玻纖取向

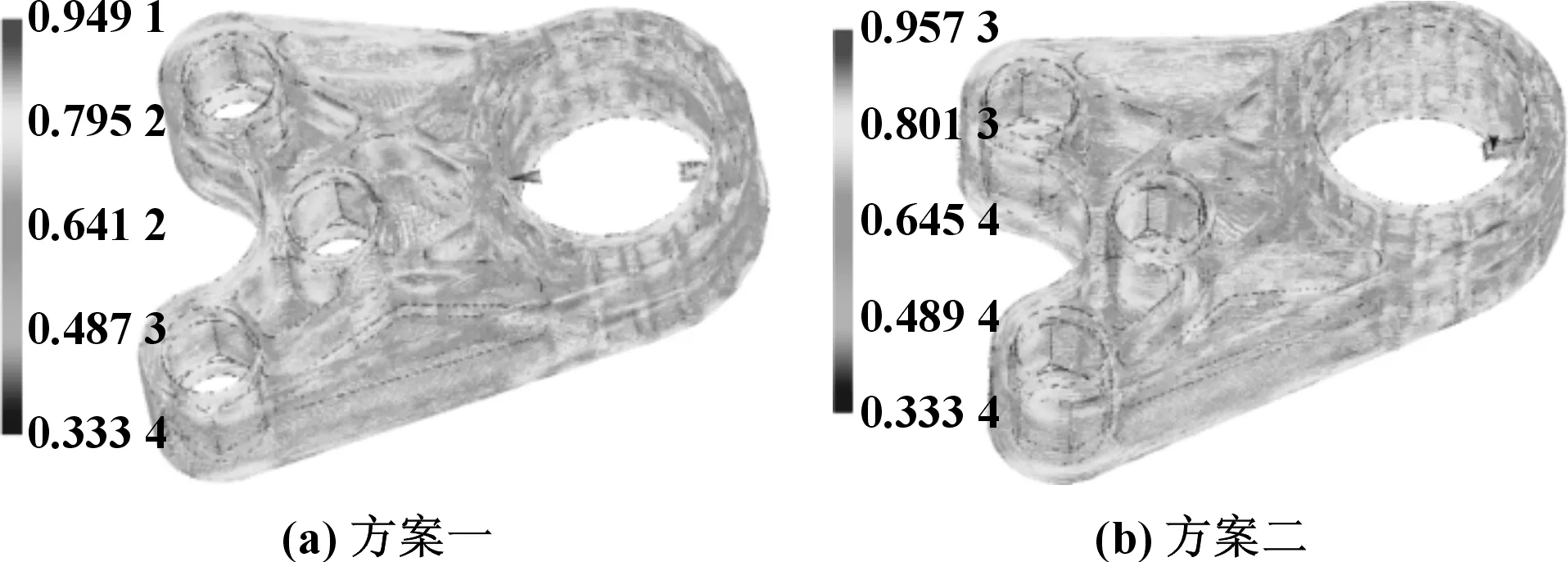

纖維的取向及分布對其復合材料的性能有一定的影響,在纖維取向方向上復合材料具有更高的強度和剛度。短纖維取向在注塑成型過程中易受熔體流動方向的影響,出現明顯的“皮-芯”結構。表層纖維的取向更符合熔體流動方向;芯層的纖維取向較為隨機,甚至垂直于流動方向。

纖維取向張量值越接近1,表明其取向方向越一致;值越小,說明纖維取向比較雜亂。根據注澆口位置不同,運用模流分析結構纖維取向張量,張量值如圖2所示。由圖2可以看出方案一的纖維取向張量值為0.949 1,方案二的纖維取向張量值為0.957 3,即方案二較優。

圖2 纖維取向張量分析

2.3 熔接線分布

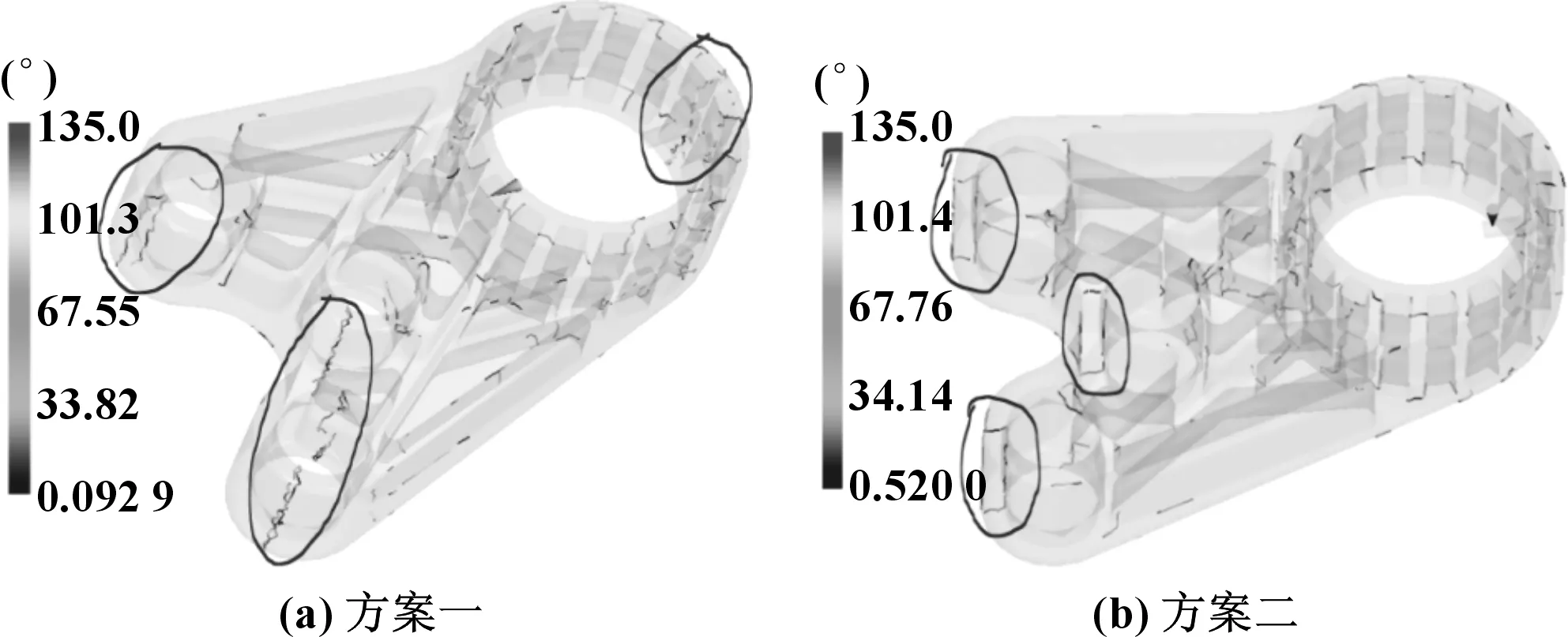

在注塑成型過程中,當采用多澆口或模具型腔內存在嵌件、孔洞等時,塑料熔體會在模腔內產生兩股及以上方向的流動,當熔體相遇時就會在產品中形成熔接線。熔接線的存在不僅影響產品外觀,而且對產品結構強度等性能有著直接影響[6]。

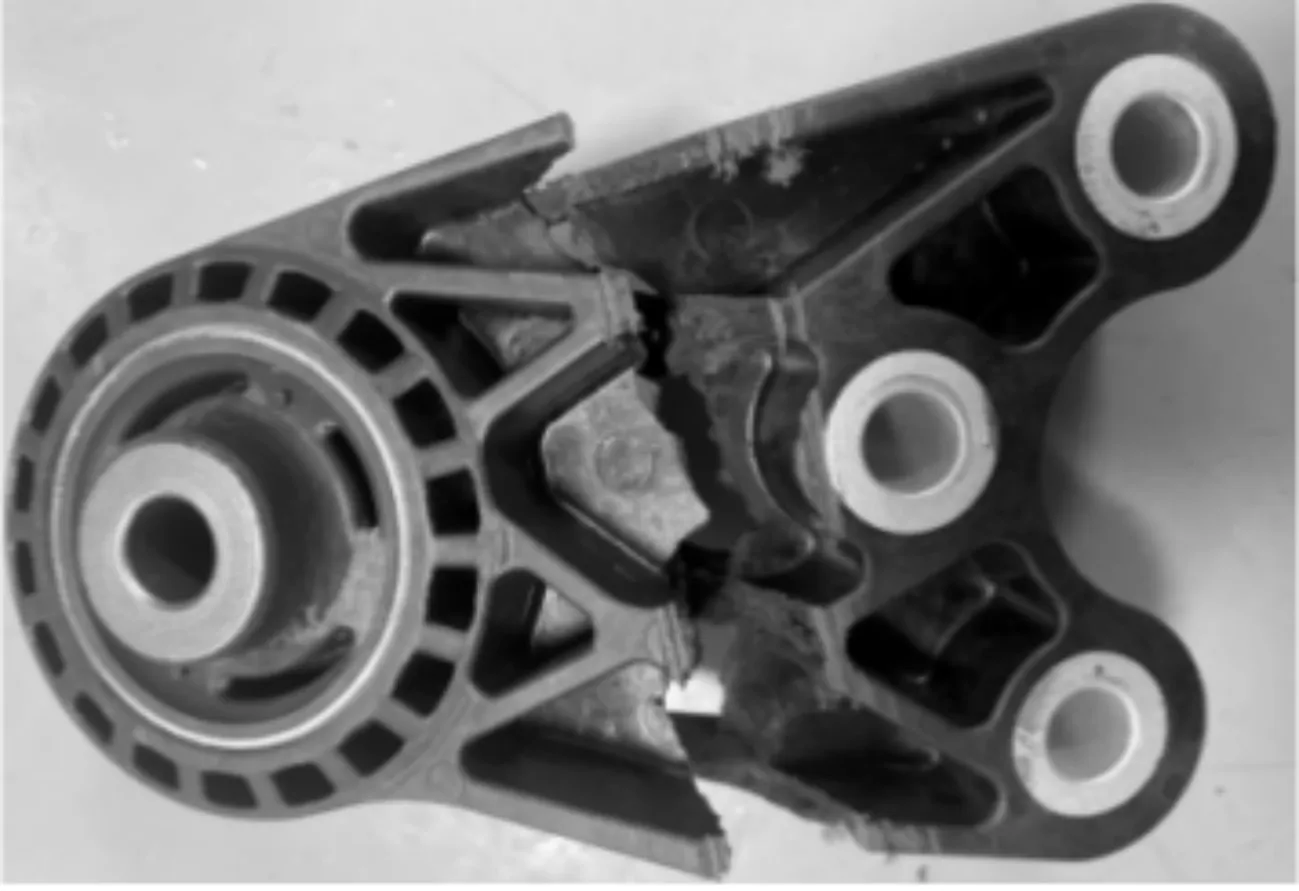

PA66+45%短玻纖注塑成型時,熔體在模腔充填過程中前端主要為塑料熔體,產品熔接線處很少有玻纖存在,因而熔接線處支架強度較低。基于此種原因,注塑模具設計時應綜合考慮澆口位置,盡量把澆口位置設計在使熔接線位置處于產品強度要求最低處。根據不同澆口位置,運用模流分析熔接線產生位置如圖3所示,方案一熔接線位置存在位于支架裝配環處,此處需與襯套進行壓裝,強度要求較高,故存在較大的安全風險。后期方案一注塑產品壓裝時,裝配環處確實存在斷裂現象,如圖4所示。綜合分析方案二較優,注澆口位置采用方案二。

圖3 熔接線分布

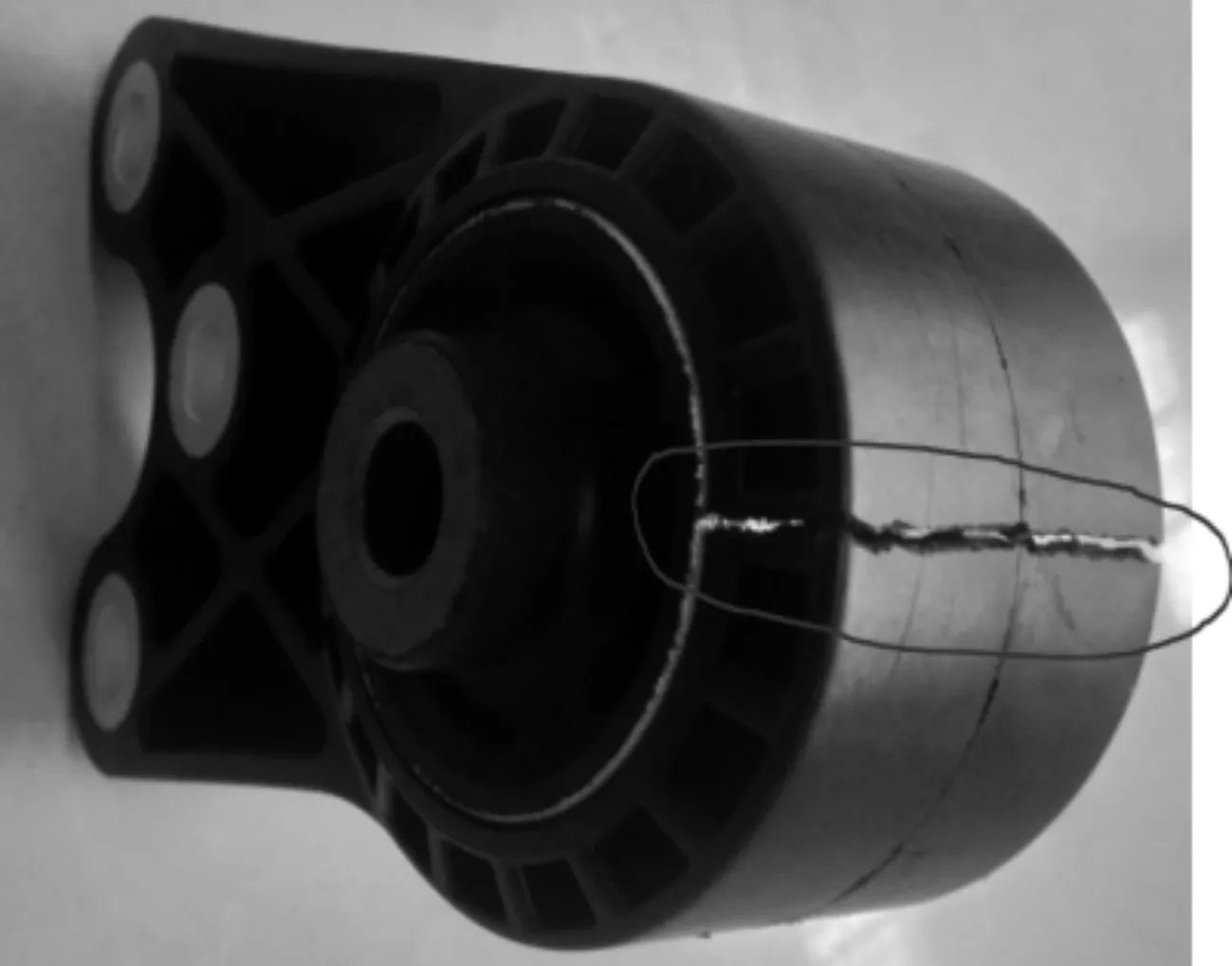

圖4 裝配環壓裂

2.4 排氣槽設計

注塑模的排氣不良將會對塑件的質量帶來嚴重危害,如熔體充填困難注射量不足、造成氣孔、空洞塑件出現局部碳化、形成流動痕和融合痕、降低生產效率等一系列問題。合理地開設排氣槽,可以極大地降低注射壓力、注射時間、保壓時間和鎖模壓力等參數,提高生產效率。圖5是根據本支架結構結合注射澆口位置設計的排氣槽,該布置可減少熔接線的產生,提高產品力學性能。

圖5 排氣槽設計

3 支架強度分析

許多研究表明,短玻纖維增強復合材料多被認為是各向同性材料,但在實際生產中復合材料被注入模腔后,模腔位置不同、注入時間不同,受到熱場和流場對其影響差異較大,導致玻纖具有取向性,進而使材料具有各向異性特性。

3.1 各向同性異性分析比較

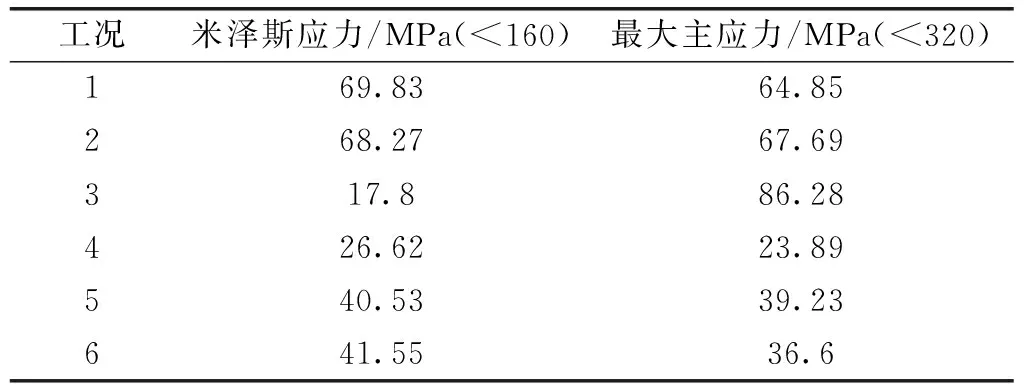

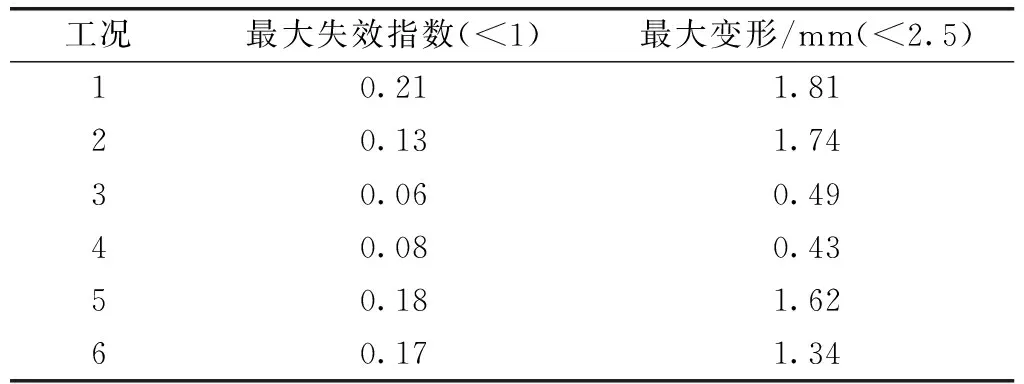

為了對該支架強度進行更全面地分析,將從同性和異性兩方面進行分析比較,其分析結果見表2和表3。從表中分析結果可知,支架各向同性和各向異性分析強度均滿足要求。

表2 材料各向同性分析結果

表3 材料各向異性分析結果

3.2 應力集中位置比較

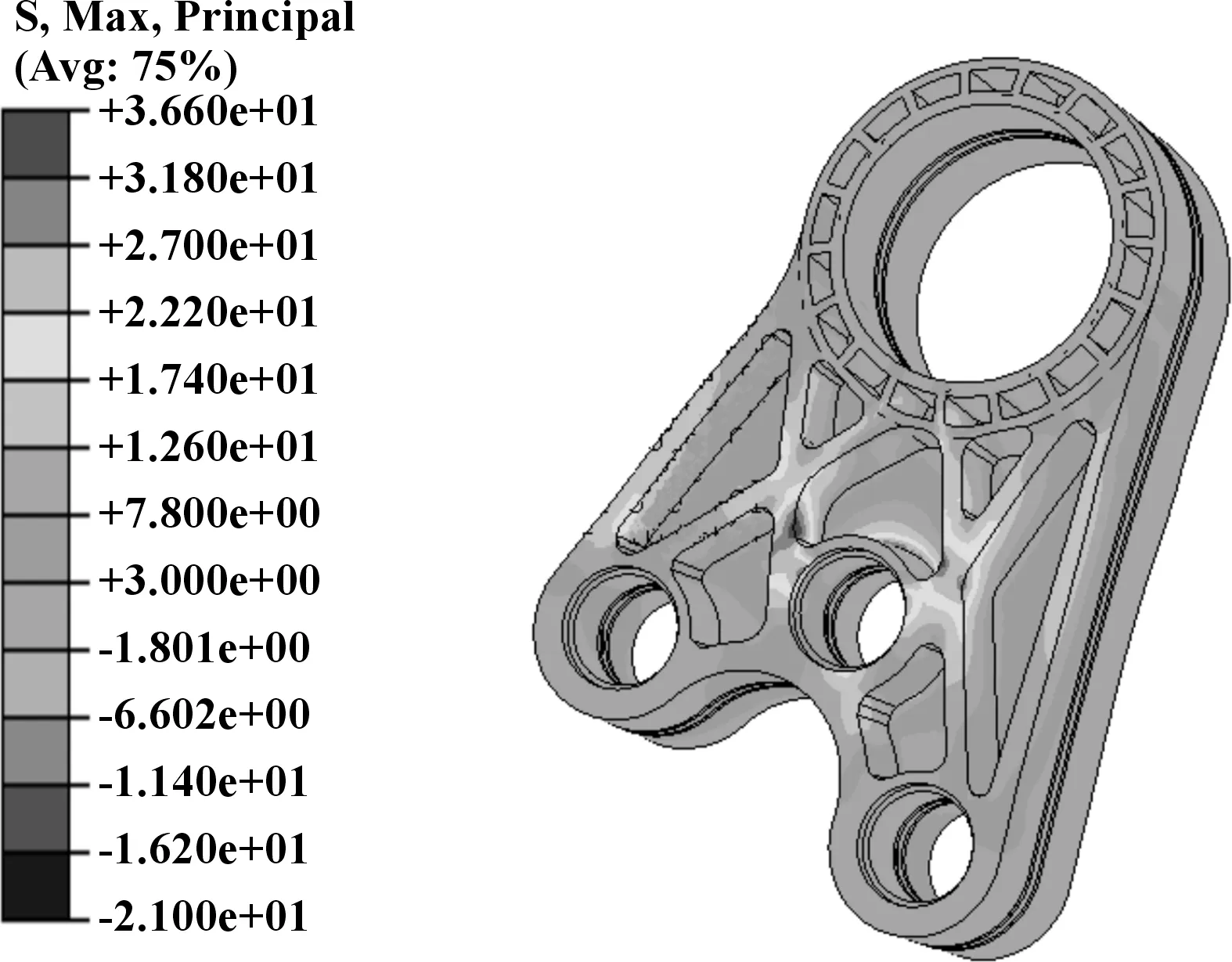

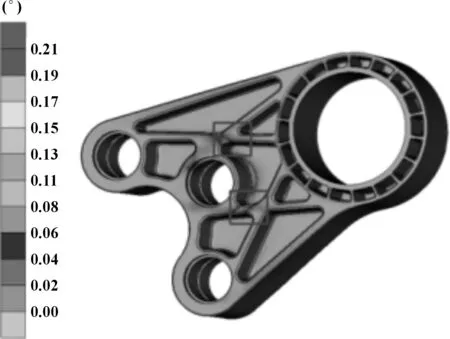

對各向同性和各向異性分析結果各取其第五工況分析云圖進行比較,由圖6、圖7可以看出其應力集中在加強筋交接處,此處最薄弱。經過后期實驗室支架破壞試驗,證明理論分析與實際較吻合,如圖8所示。

圖6 材料各向同性分析

圖7 材料各向異性分析

圖8 支架破壞試驗結果

通過對材料各向同性及各向異性分析結果及結合支架破壞試驗可知,其強度及應力集中位置均較吻合,驗證了有限元分析的可靠性。

4 結論

(1)PA66+45%短玻纖具有輕質高強、較高尺寸穩定性等性能,是替代金屬材料的較優選擇,相同結構的懸置支架其質量分別是鈑金件和鑄鋁件的62%和48%,降重顯著;

(2)懸置支架設計兩種澆口位置,運用模流分析各自的玻纖取向、熔接線位置,指出熔接線位置應在支架強度要求較低處,比較得出最優方案,并對排氣槽進行設計分析;

(3)針對短玻纖維增強復合材料特性,對懸置支架結構強度進行各向同性和各向異性對比分析,結果表明支架強度均滿足設計要求;

(4)該懸置支架已完成臺架試驗和車輛路試,處于量產狀態,均未出現懸置支架斷裂反饋;

(5)該懸置支架輕量化材料選擇、注塑成型影響因素分析及強度分析對同類產品開發有一定的借鑒作用。