虛擬匹配技術(shù)在車(chē)身尺寸提升中的應(yīng)用

徐剛,張磊,周翰,吳炤駿

(上汽通用汽車(chē)整車(chē)制造工程部尺寸工程科,上海 201206)

0 引言

車(chē)身作為汽車(chē)零部件的載體,其尺寸質(zhì)量直接影響整車(chē)的外觀及功能。傳統(tǒng)的車(chē)輛工程開(kāi)發(fā)中,車(chē)身零件的匹配工作需要工程師在檢具上評(píng)估零件,記錄尺寸問(wèn)題,然后在工裝上將零件逐一裝配焊接進(jìn)行物理驗(yàn)證。一方面,受限于老車(chē)型退出時(shí)間,新車(chē)型焊接設(shè)備的進(jìn)廠安裝、調(diào)試、標(biāo)定等前期準(zhǔn)備工作,進(jìn)行實(shí)物拼車(chē)驗(yàn)證的等待周期較長(zhǎng)。另一方面,用檢具對(duì)零件尺寸進(jìn)行評(píng)估,只能通過(guò)有限的測(cè)點(diǎn)進(jìn)行量化,對(duì)于匹配的不可見(jiàn)區(qū)域和狹小而無(wú)法測(cè)量的區(qū)域,很難進(jìn)行尺寸評(píng)估[1]。有些問(wèn)題只有在實(shí)物拼車(chē)后才能被發(fā)現(xiàn),導(dǎo)致零件尺寸問(wèn)題反饋不及時(shí),尺寸質(zhì)量提升效率低。

針對(duì)以上問(wèn)題,本文作者基于Poly works軟件平臺(tái)[2],提出車(chē)身虛擬匹配技術(shù),實(shí)現(xiàn)無(wú)焊接工裝條件下的零件匹配驗(yàn)證。既可以在焊接設(shè)備進(jìn)廠前進(jìn)行車(chē)身零件匹配活動(dòng),縮短車(chē)身尺寸質(zhì)量提升周期;又可以直觀地實(shí)現(xiàn)不可見(jiàn)匹配區(qū)域的零件尺寸評(píng)估,提高零件尺寸評(píng)估的準(zhǔn)確性。

1 虛擬匹配技術(shù)簡(jiǎn)介

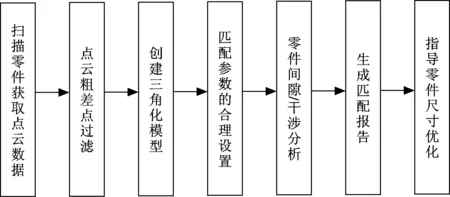

文中提出的虛擬匹配技術(shù)是通過(guò)手持式三維掃描激光儀獲取零件的原始點(diǎn)云數(shù)據(jù),利用Poly works軟件創(chuàng)建三角化模型。將創(chuàng)建完的三角面進(jìn)行兩兩匹配,從而對(duì)其進(jìn)行虛擬匹配分析,最后生成匹配色差圖以顯示零件匹配的間隙/干涉情況[3-4]。流程如圖1所示。

圖1 虛擬匹配技術(shù)流程

2 虛擬匹配技術(shù)應(yīng)用實(shí)例

考慮到虛擬匹配技術(shù)在白車(chē)身尺寸質(zhì)量提升中的應(yīng)用前景,某公司基于Poly works自主開(kāi)發(fā)了虛擬匹配軟件,并在某新車(chē)型項(xiàng)目第一輪車(chē)身匹配活動(dòng)中采用虛擬匹配代替?zhèn)鹘y(tǒng)的實(shí)物拼車(chē)活動(dòng)。通過(guò)虛擬匹配,共發(fā)現(xiàn)165個(gè)匹配問(wèn)題,有效地指導(dǎo)車(chē)身零部件的尺寸整改。隨后,在車(chē)身實(shí)物拼車(chē)階段,僅用4個(gè)月的時(shí)間就將白車(chē)身尺寸合格率提升至90%。

下面以車(chē)身儀表盤(pán)(Instrument Panel,IP)定位銷(xiāo)偏后2.0 mm問(wèn)題為實(shí)例,具體介紹虛擬匹配技術(shù)在車(chē)身尺寸提升中的應(yīng)用。

2.1 零件點(diǎn)云數(shù)據(jù)的獲取及處理

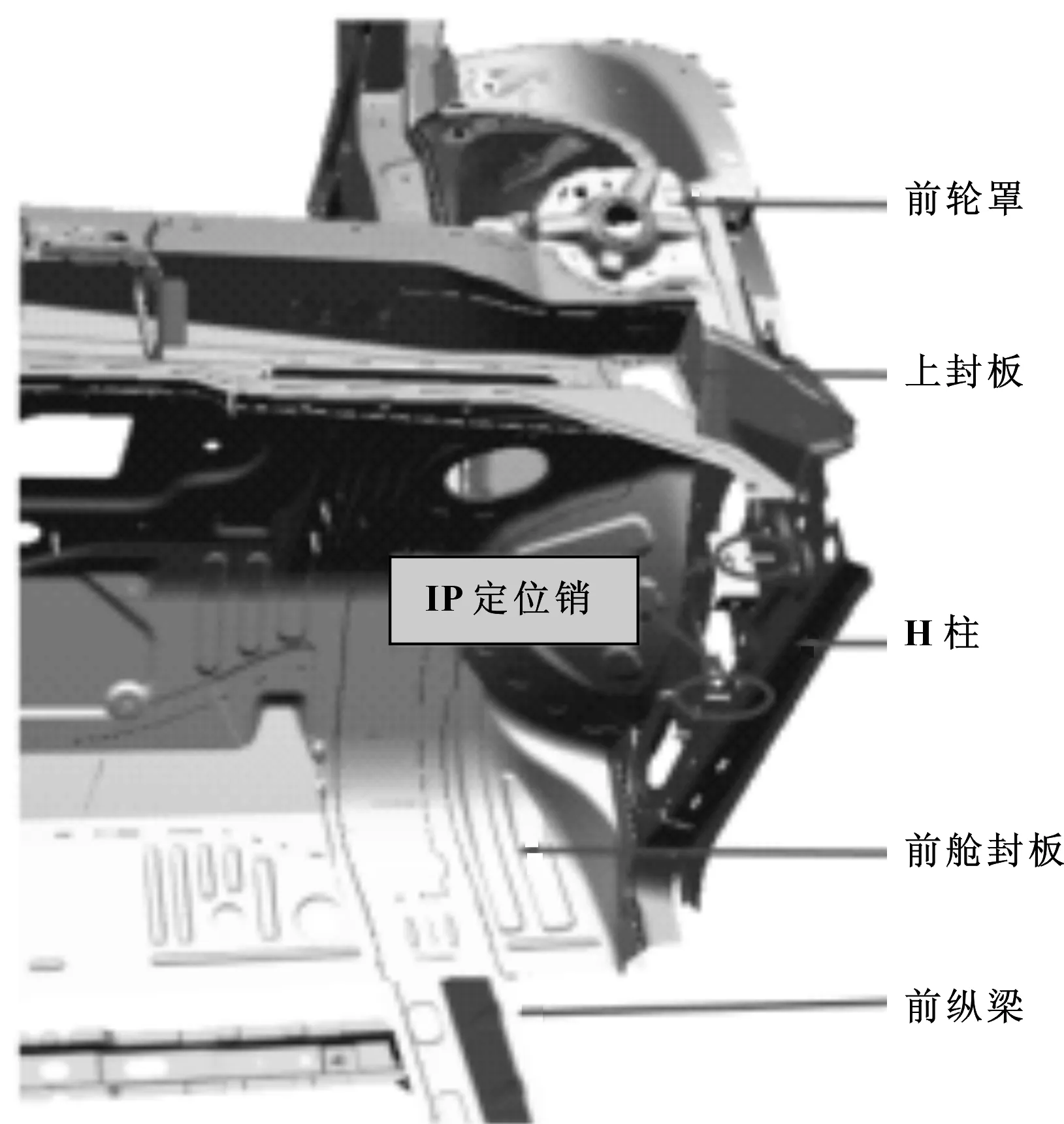

首先,利用手持式激光掃描設(shè)備掃描關(guān)鍵匹配零件,獲取點(diǎn)云數(shù)據(jù)。為防止自由狀態(tài)下零件變形,掃描時(shí)應(yīng)將零件放置在檢具或測(cè)量支架上,按照零件GD&T基準(zhǔn)設(shè)置定位夾緊。與IP定位銷(xiāo)尺寸相關(guān)的匹配零件包括H柱、前艙封板、上封板、前輪罩以及前縱梁,如圖2所示。

圖2 關(guān)鍵零件CAD模型示意

其次,對(duì)點(diǎn)云數(shù)據(jù)中的粗差點(diǎn)進(jìn)行過(guò)濾處理。利用激光掃描設(shè)備獲取的原始點(diǎn)云數(shù)據(jù)存在一些粗差點(diǎn)、噪聲點(diǎn)。處理辦法是在Poly works軟件中,將點(diǎn)云數(shù)據(jù)與零件CAD模型進(jìn)行最佳擬合,再在點(diǎn)云上反選獲取粗差點(diǎn),然后將其過(guò)濾刪除。

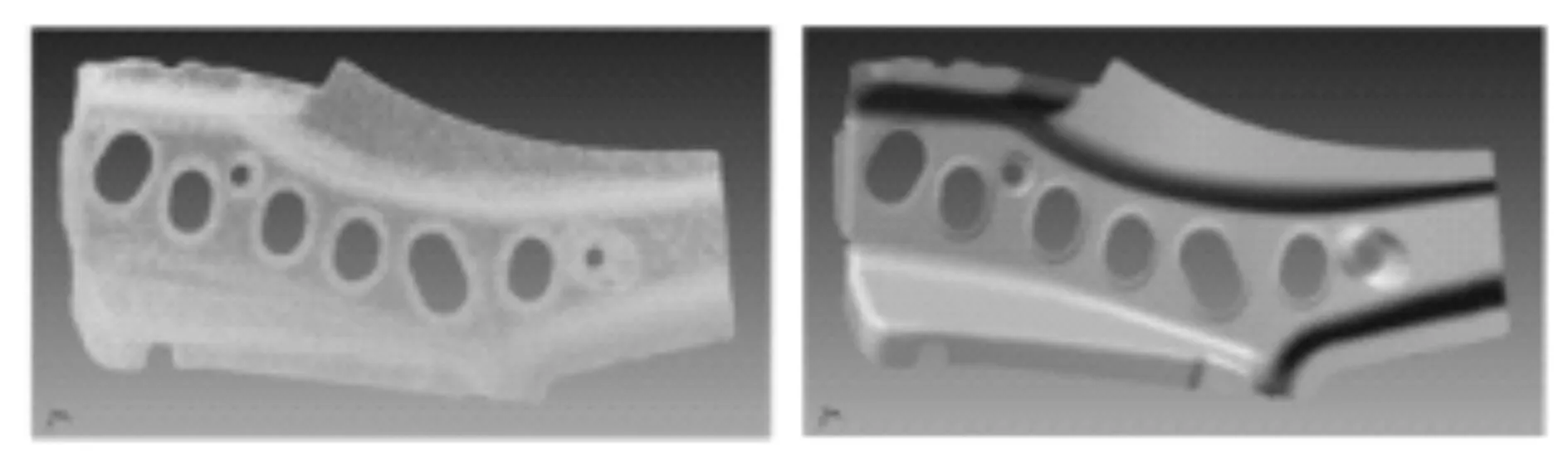

2.2 建立三角化模型

虛擬匹配是面與面之間的匹配,點(diǎn)云文件無(wú)法直接用來(lái)做匹配,因此在使用Poly works將點(diǎn)云過(guò)濾后需要?jiǎng)?chuàng)建三角化模型以形成三角面用來(lái)做匹配[2]。Poly works對(duì)點(diǎn)云進(jìn)行三角化用的是Delaunay三角剖分算法[5-6],其實(shí)質(zhì)是給定一組散亂的數(shù)據(jù)點(diǎn),將各數(shù)據(jù)點(diǎn)之間以三角形包絡(luò),形成一張三角網(wǎng)格。即三角形的頂點(diǎn)不一定是點(diǎn)云數(shù)據(jù)點(diǎn),而是通過(guò)三角形將點(diǎn)云數(shù)據(jù)點(diǎn)包絡(luò)其中[7]。如圖3所示,過(guò)濾處理后的點(diǎn)云和三角化模型。

圖3 零件點(diǎn)云數(shù)據(jù)和三角化模型

2.3 零件虛擬匹配計(jì)算及結(jié)果定義

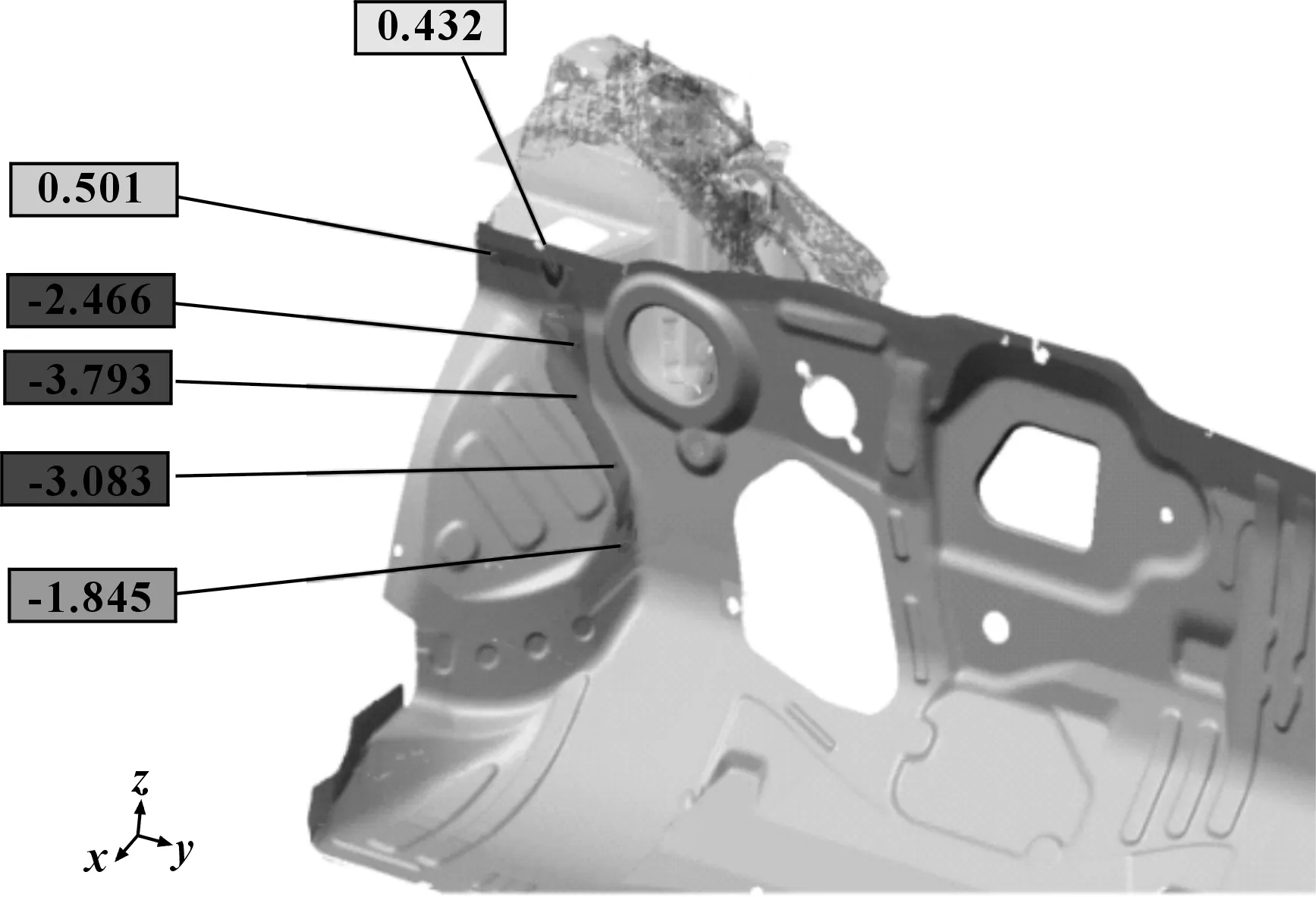

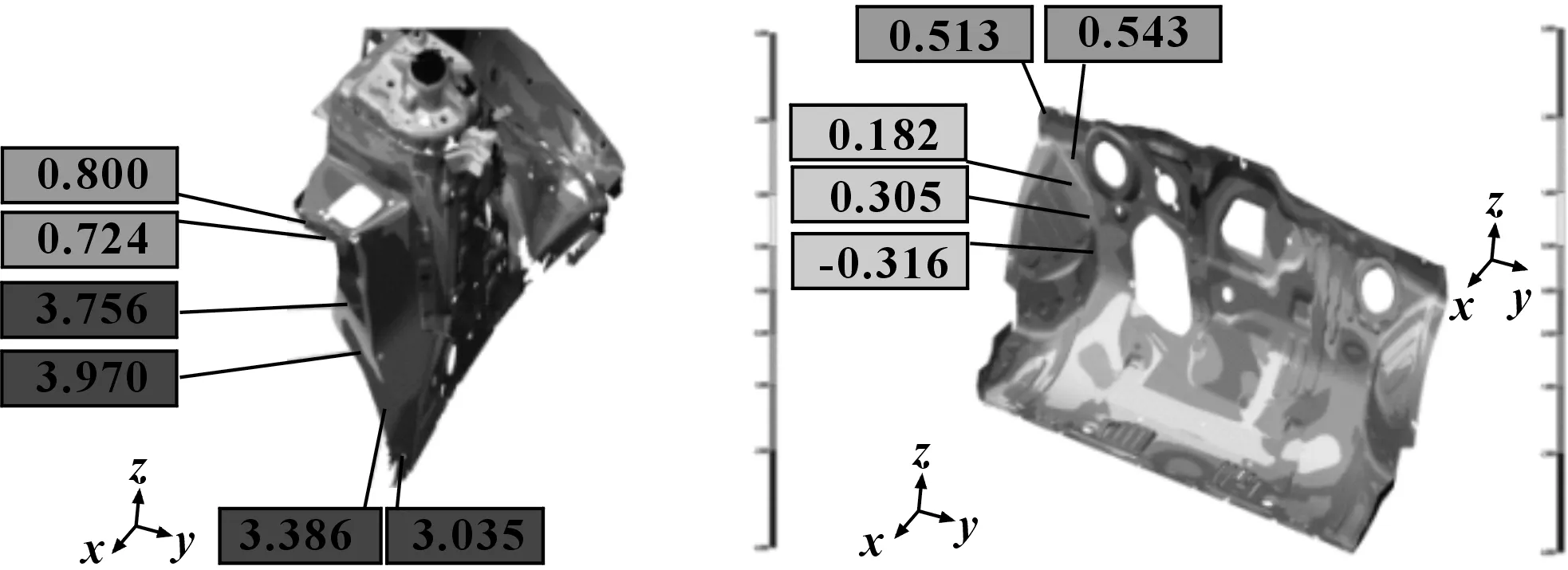

零件虛擬匹配分析,是將已構(gòu)建的零件三角化模型在車(chē)身坐標(biāo)系下按照各自的基準(zhǔn)置零,并兩兩之間進(jìn)行匹配,計(jì)算零件與零件匹配面之間的間隙或干涉量大小。并以彩圖的形式輸出兩個(gè)零件之間的匹配狀態(tài),其中深灰色顯示為干涉、淺灰色顯示為間隙。在白車(chē)身虛擬匹配中,定義干涉量0.75 mm以上或者間隙1.0 mm以上為中低等風(fēng)險(xiǎn)問(wèn)題;干涉量1.25 mm以上或者間隙1.5 mm以上為高風(fēng)險(xiǎn)問(wèn)題。如圖4所示,前輪罩與前艙封板的匹配計(jì)算結(jié)果是干涉量3.8 mm,為高風(fēng)險(xiǎn)問(wèn)題。同時(shí),根據(jù)輸出的零件尺寸色差圖可以鎖定干涉量主要來(lái)自前輪罩的偏差,最大偏差值3.97 mm,如圖5所示。

圖4 前輪罩與前艙封板匹配計(jì)算結(jié)果

圖5 零件匹配面的偏差值

根據(jù)虛擬匹配結(jié)果,可以清晰地看到各關(guān)鍵零件之間的匹配狀態(tài),以及匹配問(wèn)題的偏差來(lái)源。以IP定位銷(xiāo)偏后2.0 mm為例,依據(jù)虛擬匹配結(jié)果得出,問(wèn)題來(lái)源于前輪罩匹配面偏差0.8~3.97 mm。

3 結(jié)論

虛擬匹配技術(shù)是一項(xiàng)汽車(chē)尺寸工程創(chuàng)新應(yīng)用技術(shù),文中從車(chē)身虛擬匹配技術(shù)的實(shí)例應(yīng)用出發(fā),簡(jiǎn)述了虛擬匹配技術(shù)在車(chē)身尺寸提升方面的優(yōu)勢(shì)以及虛擬匹配技術(shù)應(yīng)用的方式方法。與傳統(tǒng)的車(chē)身零件匹配方法相比,虛擬匹配技術(shù)具有以下優(yōu)點(diǎn):

(1)實(shí)現(xiàn)無(wú)焊接工裝條件下的零件匹配驗(yàn)證,節(jié)省了現(xiàn)場(chǎng)焊接設(shè)備的準(zhǔn)備時(shí)間,車(chē)身匹配活動(dòng)啟動(dòng)周期可提前一個(gè)月進(jìn)行。

(2)與檢具上評(píng)估零件相比,三維掃描技術(shù)可以更全面更精確地評(píng)估零件尺寸,避免復(fù)雜匹配面或匹配不可見(jiàn)區(qū)域零件尺寸問(wèn)題的遺漏,提高零件尺寸評(píng)估準(zhǔn)確性以及零件尺寸優(yōu)化效率,縮短白車(chē)身合格率提升周期。