某汽油皮卡車型膨脹箱系統和溢流箱系統研究分析

王泓,朱金華,楊曉榮,聶曉龍,王強

(江鈴汽車股份有限公司,江西南昌 330000)

0 引言

當前車輛冷卻水循環回路主要有膨脹系統和溢流系統,市場上日韓車系主要采用溢流箱系統,歐美車系主要采用膨脹箱系統。膨脹箱系統的壓力蓋在副水箱上,而溢流箱系統的壓力蓋在冷卻系統的回路中的某個零部件上,如散熱器、發動機上缸體、發動機節溫器、水管等零部件上。

針對膨脹箱系統和溢流箱系統差異,在設計上主要區別是副水箱的設計以及水循環回路的設計[1-2],通過實驗的方法研究了對系統的流量及水泵入口和出口的壓力分布。膨脹箱系統所提供的密閉系統,水泵的入口壓力上升非常緩慢,而溢流箱系統則上升非常快[3-4]。膨脹箱和溢流箱在功能上的主要差異在于,膨脹副水箱時刻參與系統的除氣及冷卻液循環流動,而溢流副水箱不參與系統的循環,僅僅提供熱態膨脹和冷態補水功能,且兩種副水箱在整車上的布置位置也有差異[5-7]。

本文作者主要通過實驗的方法研究了某款配備了2.0L排量汽油發動機皮卡車型膨脹箱系統和溢流箱系統在冷卻液加注和排氣、發動機水溫溫升、水泵入口處壓力、以及整車極限工況下發動機進、出水溫的對比。

1 膨脹箱及溢流箱系統回路差異

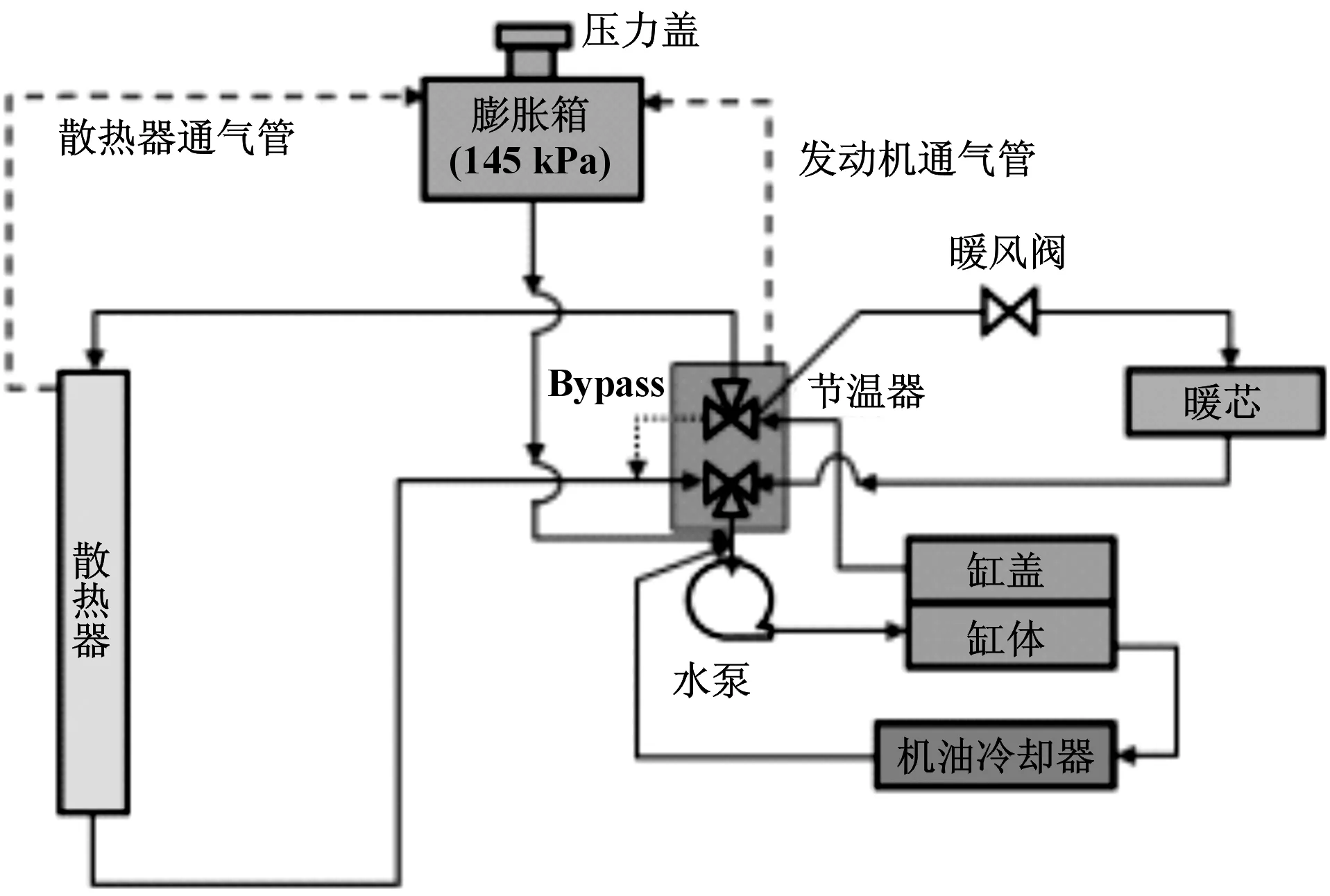

膨脹箱系統的壓力蓋在膨脹副水箱上,其冷卻水路原理如圖1所示。

圖1 膨脹箱系統冷卻回路原理

由圖1可以看到,膨脹箱系統副水箱包含散熱器通氣管及發動機通氣管,其主要作用是輔助冷卻系統在加注及運行過程中實時將氣體排到副水箱中,從而確保系統不會存在過多的氣體而導致系統功能失效,如水泵氣蝕、局部過熱沸騰等;此外副水箱通過下水管與水泵入口連接,可調節水泵入口壓力。

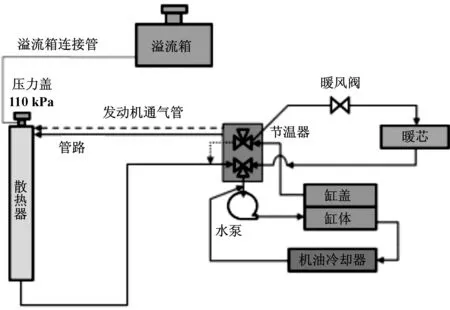

溢流箱系統壓力蓋通常安裝在散熱器水室上,其冷卻水路原理圖如圖2所示。

圖2 膨脹箱系統冷卻回路原理

由圖2可以看到,溢流箱系統發動機通氣管與散熱器水室箱連通,在系統運行過程中發動機氣體和散熱器氣體會聚集在散熱器上,當系統壓力達到壓力蓋開啟壓力時(通常為110 kPa相對壓力),氣體通過溢流箱連接管流到溢流箱中,溢流箱與大氣直接連通,當冷車狀態壓力蓋負壓彈簧開啟,溢流箱冷卻液從溢流箱連接管流回散熱器中。

2 膨脹箱及溢流箱系統回路冷卻液加注及排氣測試

實驗設備:6L的量筒一個,防凍液,透明膠管,計時器,一輛冷卻液排空的車輛。

實驗步驟:將車輛散熱器進水管、發動機通氣管、散熱器通氣管換成透明膠管,如圖3所示,將防凍液倒入量筒中,通過量筒向加注口加注并記錄相關數據。

圖3 冷卻液加注排氣實驗車輛

加注完成后記錄相關數據見表1。

表1 冷卻液加注排氣實驗結果

由表1可看出,膨脹箱系統比溢流箱系統初次加注量更小,小循環排氣時間更長(無散熱器排氣),但大循環排氣時間相同,且最終的加注量基本相同,即不論是膨脹箱系統還是溢流箱系統,均不會影響冷卻液的最終加注量。

3 膨脹箱系統和溢流箱系統發動機水溫溫升對比

因膨脹箱系統副水箱參與冷卻回路的水循環,整個回路的阻力會有影響,進而可能影響發動機的溫升。為研究兩種系統對發動機溫升的影響,準備一輛2.0T汽油發動機車輛置環境倉內,將環境溫度降低到10 ℃以下,啟動車輛,怠速工況下將油門踩到發動機轉速為3 000 r/min,直到整車大循環開啟(節溫器打開),用英卡讀取ECU中發動機的出水水溫數據,采集數據結果如圖4所示。

圖4 膨脹箱系統與溢流箱系統的溫升對比變化曲線

由圖4可看出,在整個溫升過程中,膨脹箱系統和溢流箱系統溫升速率基本相同,在45 s前,溢流箱系統的水溫比膨脹箱系統稍高,45 s以后兩個系統的水溫基本相當。說明無論是膨脹箱系統還是溢流箱系統,對發動機水溫溫升幾乎無影響。

4 膨脹箱系統和溢流箱系統對水泵壓力影響

在系統運行過程中,伴隨發動機轉速的差異,水泵入口處的壓力時刻在發生變化,該壓力除了和發動機轉速相關外,還與冷卻液的溫度相關,通常用汽蝕余量(NPSH)代表水泵入口處的凈吸入揚程,其計算公式為[1-4]:

(1)

式中:NPSH為汽蝕余量;

ps為副水箱壓力蓋處壓力(Pa,絕對壓力);

ρ為密度(kg/m3);

g為重力加速度(9.8 m/s2);

pvp為蒸發壓力(Pa,絕對壓力) ;

fhs為副水箱到水泵入口的壓損。

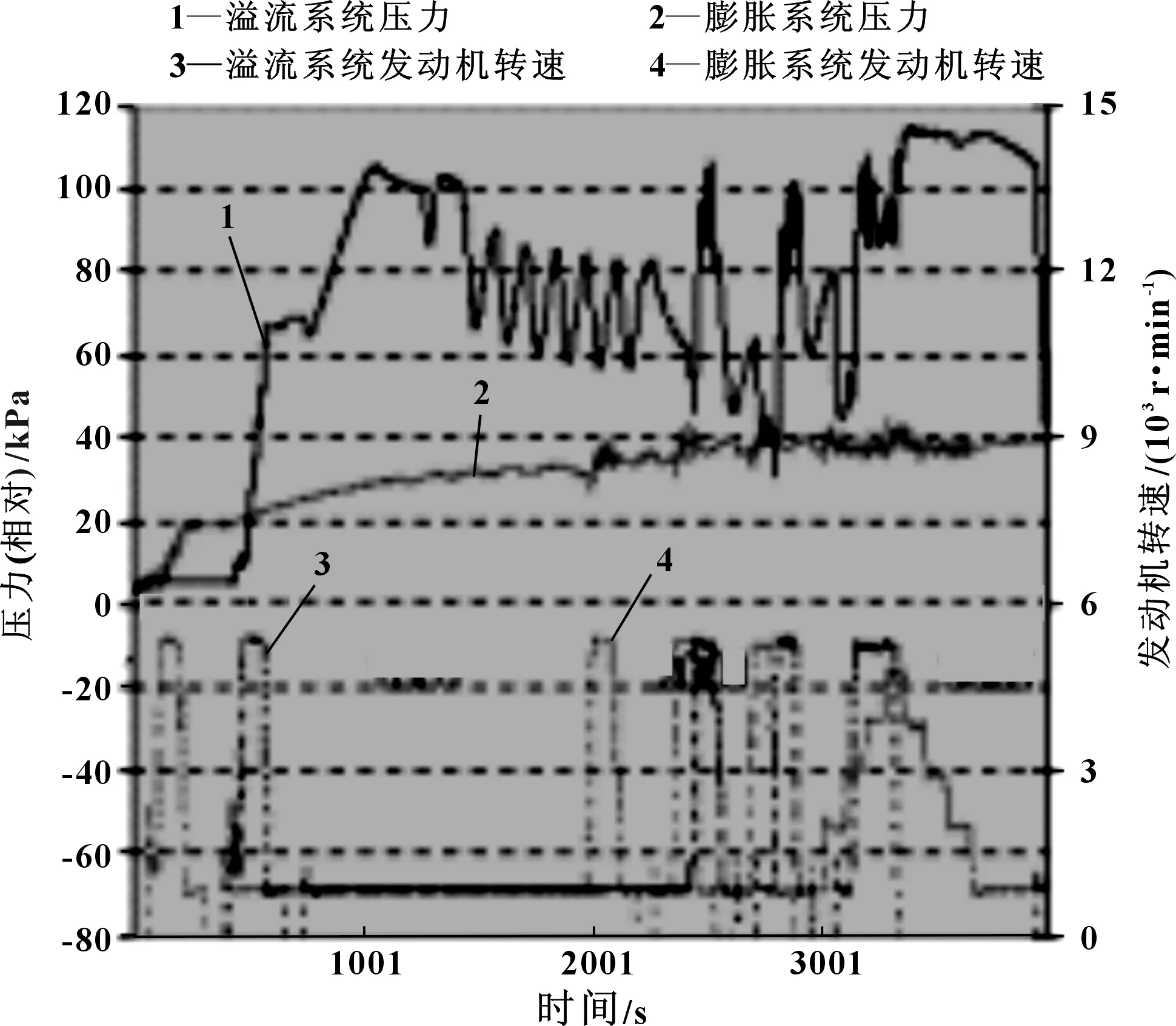

針對膨脹箱系統,通過式(1)可知,水泵入口處的壓力等于副水箱蓋處的壓力減去副水箱到水泵入口處的壓力損失(如管路的壓損),而溢流箱系統副水箱與冷卻系統回路通過壓力蓋隔斷,水泵入口處壓力受水泵轉速和溫度影響。 實驗方法將準備好的車輛靜置2 d或者發動機完全冷卻,將壓力傳感器裝到水泵入口水管處,啟動車輛,踩油門加速,將發動機轉速迅速上升約5 000 r/min,維持該轉速大約100 s時長,然后怠速直到大循環開啟,重復至少3次將發動機轉速加速到5 000 r/min,持續時間約100 s,記錄水泵入口處的壓力值。膨脹箱系統和溢流箱系統的水泵入口處的壓力值對比如圖5所示。

圖5 膨脹箱系統和溢流箱水泵入口處的壓力值對比

由圖5可以看出,膨脹箱系統在不同發動機轉速下,水泵入口處的壓力變化較小,且波動非常小,而溢流箱系統在幾乎相同的發動機轉速下,不僅水泵入口處的壓力值較大,且壓力波動非常大。

5 膨脹箱系統和溢流箱系統對整車水流量影響

如圖1所示,膨脹箱系統因有散熱器和副水箱的通氣管路,且發動機通氣管無論在整車水路處于大循環還是小循環均會有一部分冷卻液流經副水箱,然后通過副水箱與發動機的連接管流回到水泵入水口,同樣散熱器通氣管在大循環時也會有一部分冷卻液流到副水箱,再通過副水箱與發動機的連接管流回到水泵入水口,因此不論是發動機通氣管內徑還是散熱器通氣管內徑,都不能太大,否則會影響流經散熱器的冷卻液流量,從而影響散熱器的散熱[4]。如圖2所示,溢流箱系統雖然有發動機通氣管,但因發動機通氣管直接與散熱器連接,流經通氣管的冷卻只能通過散熱器再流回水泵入口,且散熱器無通氣管,不會分流,對散熱器散熱幾乎無影響。

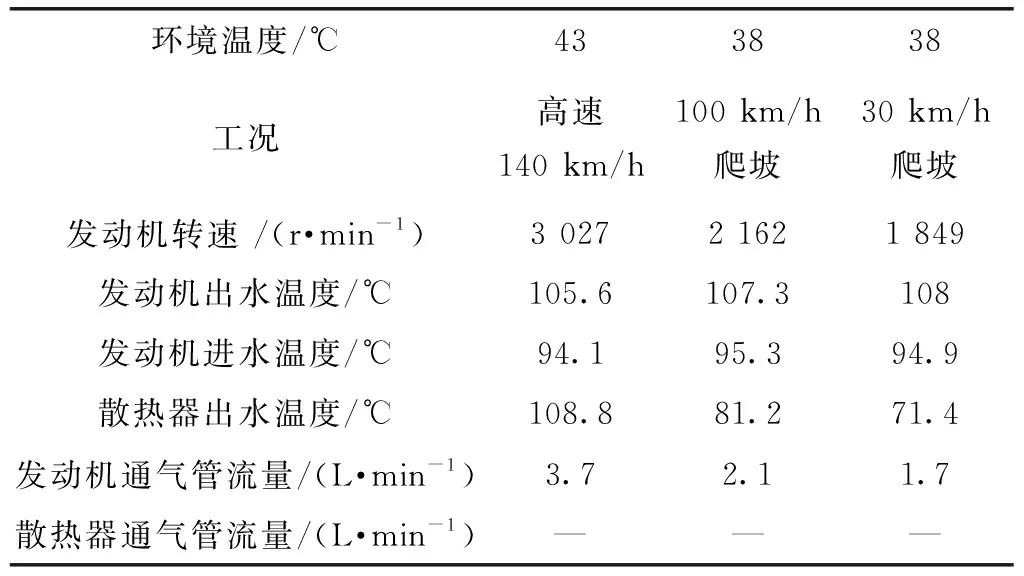

為驗證膨脹箱系統和溢流箱系統在整車簽發工況對流量及散熱性能的影響,按照整車試驗規范在環境倉進行了熱管理實驗驗證,此車型所驗證的發動機通氣管和散熱器通氣管內徑均為5 mm,如圖6所示。

圖6 整車環境倉驗證

實驗結果見表2和表3。

表3 溢流箱系統整車熱管理測試結果

從表2和表3實驗結果中可以看出,在發動機高轉速(3 000 r/min) 工況下,膨脹箱系統因散熱器和發動機通氣管分流影響,對發動機出水溫度影響大概有2 ℃,隨著發動機轉速的降低,通氣管的分流減小,膨脹箱系統和溢流箱系統對散熱器的散熱量影響較小。

6 結束語

通過實驗對比分析,整車水路循環系統,膨脹箱系統和溢流箱系統在初始手工加注量上有區別,但是最終的排氣和加注量基本相當,同時在發動機冷機溫升表現上基本相當,兩種系統基本無影響;在水泵入水口壓力控制上,膨脹箱壓力波動小,系統比較“柔和”,而溢流箱系統,水泵入口處壓力波動非常大,同時系統壓力上升非常快,在冷卻系統設計時應當予以考慮;在發動機進水和出水溫度的影響上,膨脹箱系統相對溢流箱發動機轉速越高對發動機水溫影響越大,主要原因是散熱器和發動機的分流影響,可以通過控制通氣管內徑大小或者增加節流閥來降低膨脹箱系統的分流影響。