基于ANSYS某轉向液壓三通管接頭流體分析

王曉, 楊立榮, 郭帥,梁文倩, 劉智云

(泰安航天特種車有限公司,山東泰安 271000)

0 引言

液壓系統中的管接頭是液壓系統中基本的零部件,管接頭布置對液壓系統中的壓力及流速變化存在一定影響,而液壓油在管路的流動過程中,尤其是通過三通管接頭時,其壓力及流速均會發生變化,本文作者結合某實際項目,對特種汽車轉向液壓系統中某部位的三通管接頭進行流體分析,以對后續的設計及系統分析提供思路。

1 液壓系統的工作原理

油源部分液壓原理圖如圖1所示。

圖1 油源部分液壓原理

某特種汽車因其使用要求的特殊性,轉向液壓系統采用主泵及應急泵應急合流的方式。主泵由發動機驅動,應急泵采用分動箱驅動。車輛正常工作時,由發動機驅動的轉向主泵向轉向系統供油,分動箱驅動的應急泵通過應急控制閥回液壓油箱;當發動機因故障熄火或轉向主泵存在故障時及轉向主泵流量低不足以滿足轉向系統正常工作時,由分動箱驅動的應急泵向轉向系統供油,保證轉向系統仍能正常工作,從而使車輛行駛安全。在此液壓系統中,主泵及應急泵管路合流位置使用三通關接頭進行合流,以向執行機構提供動力源,當液壓油通過三通接頭時,主泵油路中的液壓油與應急泵油路中的液壓油的流體運動會產生一定的影響。

2 三通管接頭建模分析

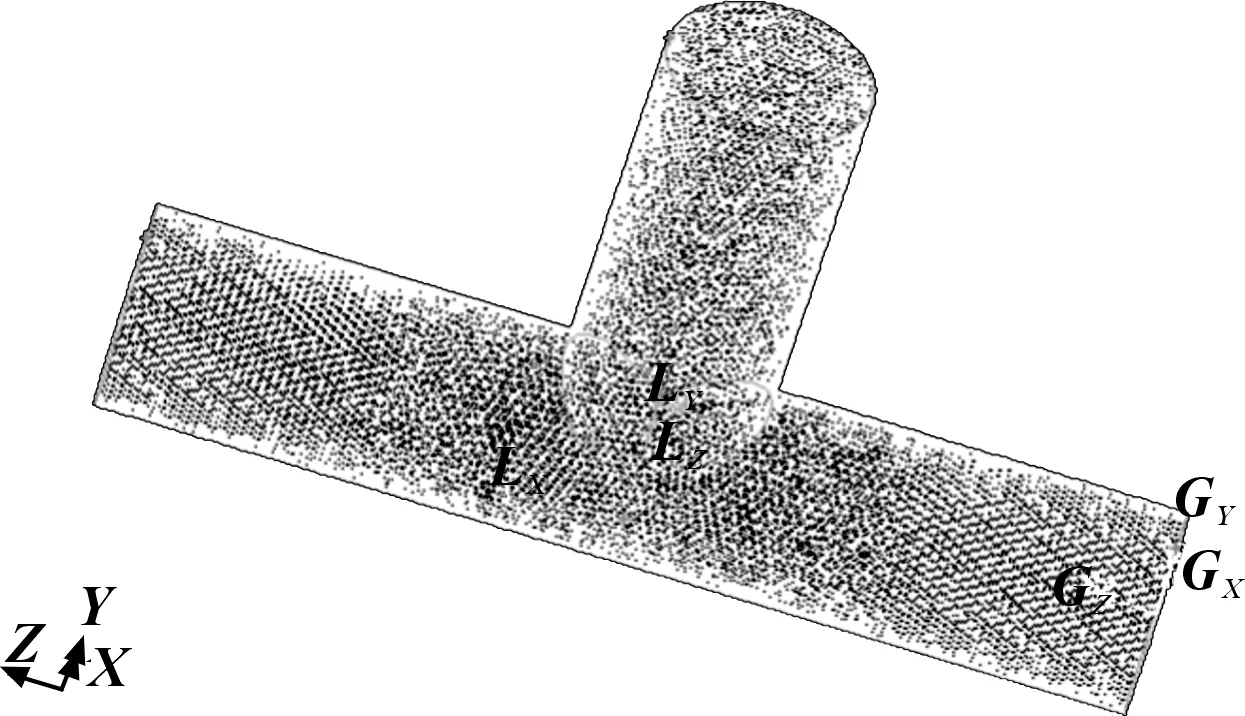

該處液壓管接頭采用通徑20 mm的T型三通管接頭,接頭長100 mm,高度為50 mm,為方便模型簡化,在有限元模型中采用圓柱體進行建模處理。根據實際情況與經驗值,T型三通接頭兩端為主泵進油及應急泵進油,中間油口向轉向系統機構供油,其流速均為2 m/s,出油口壓力為10 MPa,液壓油介質為10號航空液壓油。

在ANSYS中建立起CFD模型,進行網格劃分,并設定好邊界條件,共劃分230 930個網格,如圖2所示。

圖2 三通接頭有限元模型

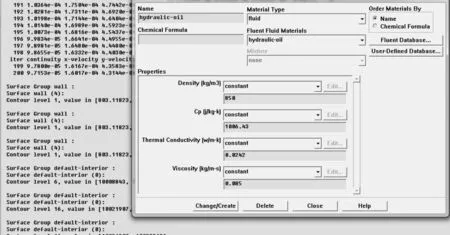

在ANSYS軟件中設置材料屬性,將材料屬性設置為10號航空液壓油,密度為850 kg/m3,動力黏度為0.085 kg·s/m2,如圖3所示,設置出口壓力為10 MPa,T型管接頭兩端進口流速為2 m/s后進行仿真分析。

圖3 參數設定圖

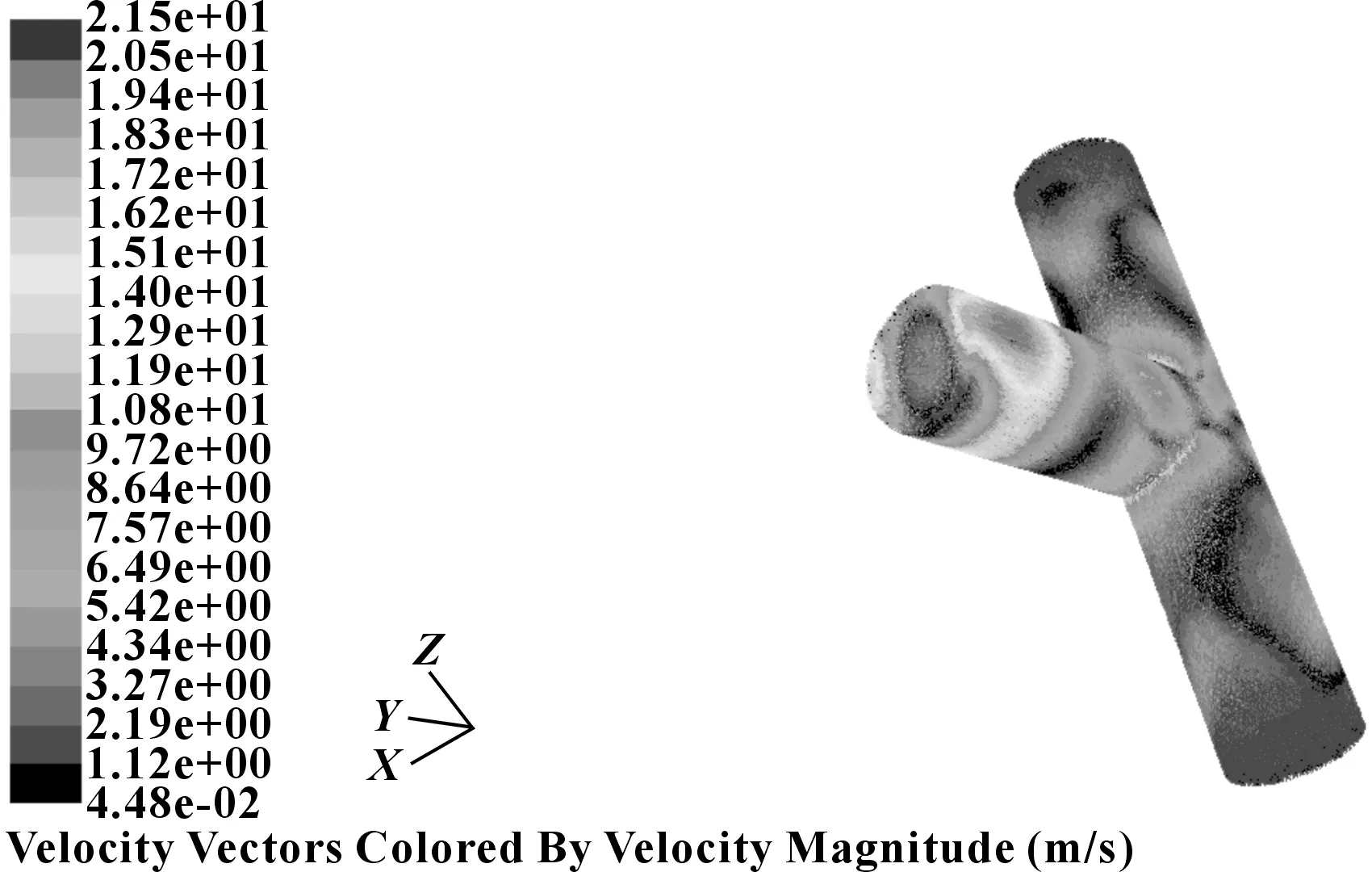

經仿真分析計算,計算分析結果如圖4—圖6所示。

圖4 迭代計算曲線

圖5 三通接頭壓力分布云圖

圖6 三通接頭速度矢量云圖

根據仿真結果可以看出,三通接頭作為合流使用時,其壓力變化不大,壓力波動范圍在9.93~10.2 MPa,壓力變化比較小,對液壓系統影響較小,可以忽略不計。三通接頭在流速方面有一些變化,考慮到實際三通接頭存在圓角,模型處理時存在一定偏差,但整體趨勢可以體現三通接頭實際流速情況,在三通接頭出油端流速較大,在兩端進油口流速會有所降低(最低流速在1 m/s左右,遠小于雷諾數[5]),但對于實際工程應用來講,采用三通接頭形式進行管路連接對轉向液壓系統實際應用影響不大。

3 結束語

結合ANSYS有限元進行液壓三通管接頭進行流體分析,可以對常見的液壓管路管接頭內部流體內壓力及流速變化進行分析,對實際工程應用可以提供數據支持及理論依據;對某特種汽車轉向液壓系統中所用的三通管接頭進行流體分析,可以看出,該位置所選用的三通液壓管接頭滿足實際工程使用需要。