某橋殼疲勞失效原因分析及優化

廖神送 ,郝明,許志

(1.合肥美橋汽車傳動及底盤系統有限公司,安徽合肥 230011;2.安徽巨一科技股份有限公司,安徽合肥 230011)

0 引言

汽車后橋屬于汽車傳動系的末端,是汽車中的關鍵零部件之一,驅動橋總成除了傳遞扭矩外,既要承受作用于路面和車廂或車架之間的鉛垂力、縱向力和橫向力,還要承受車輛在行駛過程中動載荷、靜載荷產生的彎矩和扭矩[1],因此后橋設計要求強度剛度、疲勞在成本合適的情況下,安全系數保持較高水準。

某小卡后橋進行橋殼疲勞試驗時,次數未滿足國標要求時出現裂紋。本文作者對該失效件故障模式進行分析,并提出優化及改進方案,結合FEA分析驗證了橋殼疲勞臺架實驗滿足要求。

1 現狀描述

某小卡后橋總成設計如圖1所示。

圖1 后橋總成三維結構

后橋殼總成設計三維模型如圖2所示。

圖2 后橋殼總成三維結構

后橋殼主要設計參數見表1。

表1 后橋殼總成設計主要參數

該橋殼片采用帶三角片的設計,這樣的設計可以減少板材下料的寬度,提高材料的利用率,節約成本;套管采用的是分體式套管,法蘭盤采用焊接的方式固定在橋殼片上,這樣的設計可以大大降低鍛造法蘭的材料利用率,減輕質量,節約成本。橋殼采用沖壓成型為上下片,通過焊接成型腔體,需滿足一定的強度剛度和疲勞使用要求[2]。

橋殼設計完成后制作三臺樣件,按照QC/T533要求進行疲勞試驗。

實驗結果見表2。

表2 后橋殼總成疲勞試驗結果統計

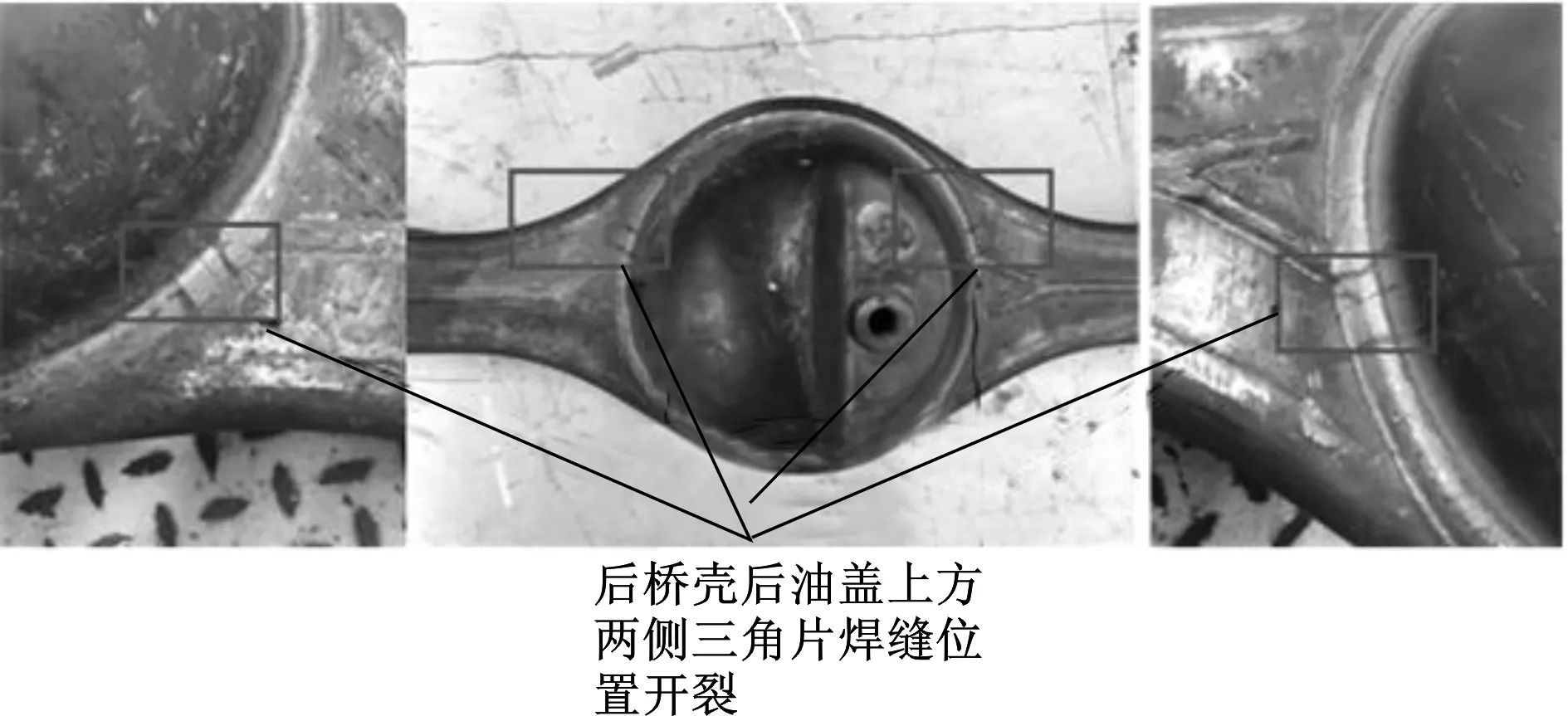

失效實物圖片如圖3—圖5所示。

圖3 1#橋殼失效圖片

圖4 2#橋殼失效圖片

圖5 3#橋殼失效圖片

通過失效的模式發現開裂的位置都是集中在三角片和本體連接的60°焊縫和主減安裝孔的缺口圓角位置,并且故障反復出現。

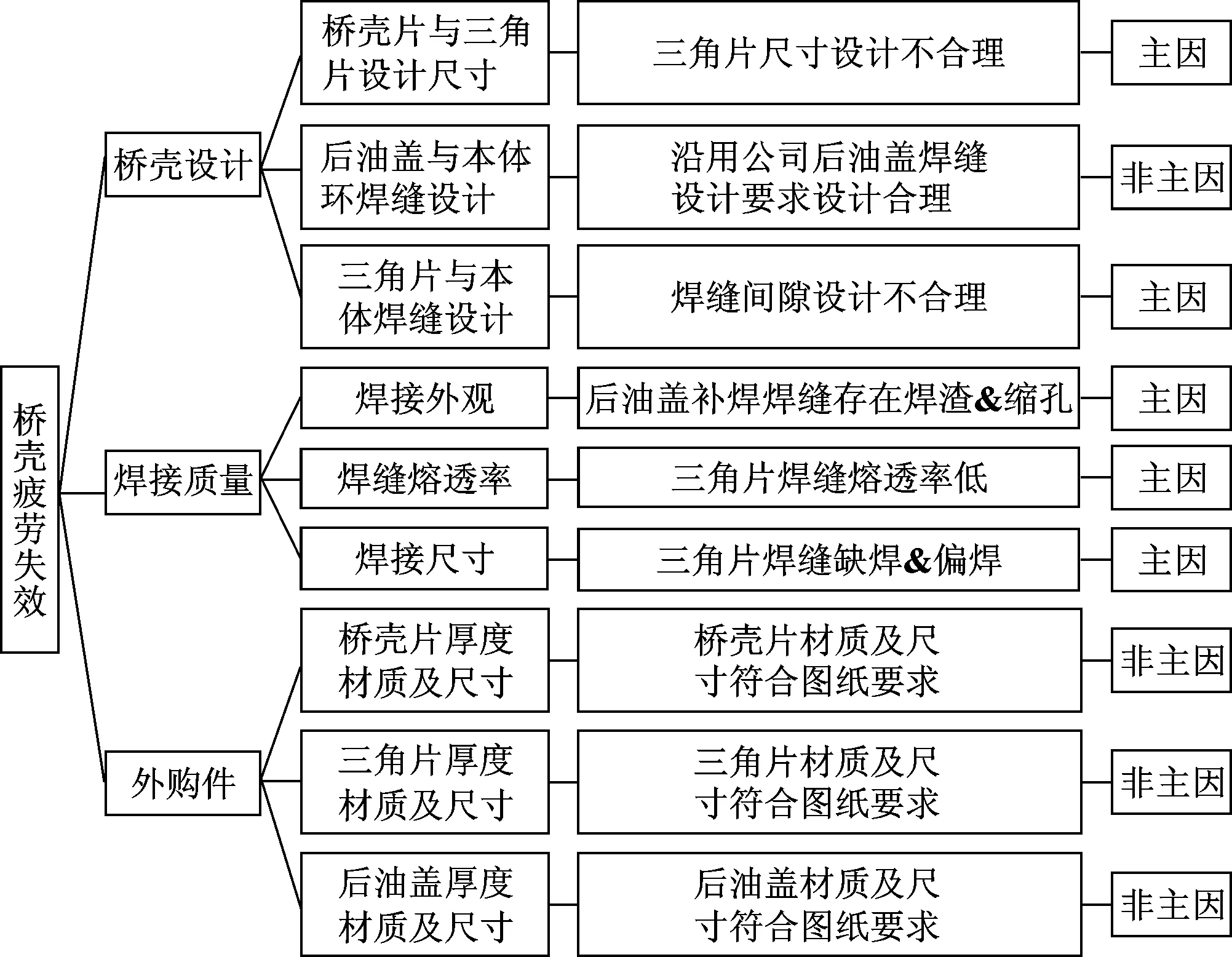

2 故障分析

針對以上的故障模式,對橋殼的設計、制造、外購件質量進行逐一核查,通過對橋殼片材質機械性能和焊縫熔深、外觀進行檢測,并通過FTA分析手段對橋殼的故障原因進行排查。故障樹分析如圖6所示。

圖6 故障樹分析

2.1 三角片設計

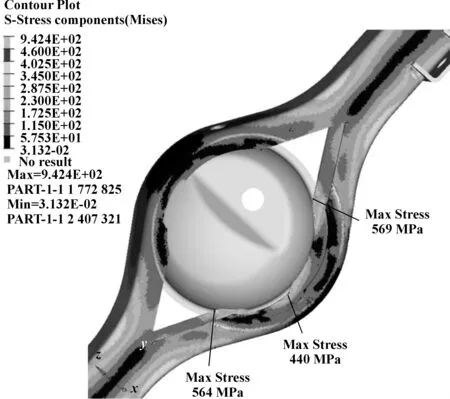

(1)初始設計為小三角片結構,三角片設計尺寸可獲得最佳橋殼片材料利用率,經CAE分析[3],2.5倍載荷情況下三角片位置最大應力超出橋殼片許用應力,如圖7所示。

圖7 故障件設計CAE分析

由圖可知,三角片的頂端局部應力已經達到569 MPa,遠遠超出材料的許用應力460 MPa,且該處焊縫的起始位置和后油蓋環焊縫的起弧點位置重合,更易產生因焊接熱效應疊加導致的微裂紋[4];缺口圓角處的應力也達到了440 MPa,產生了1#件的裂紋故障,需要優化三角片尺寸避開環焊縫的起弧點位置,缺口的圓角過渡尺寸也需要更加圓滑。

(2)三角片焊縫和后油蓋焊縫設計

故障件三角片焊縫如圖8所示。

圖8 故障件三角片焊縫

由圖可知,三角片起焊點距離橋殼中心200 mm,焊接頂角60°焊接時三角片焊縫末端與后油蓋環焊縫起弧點重疊,導致該處應力集中。

(3)三角片與本體的焊縫及熔深,故障件三角片與后油蓋焊縫熔深如圖9所示。

圖9 故障件三角片與后油蓋焊縫熔深

由圖可知,三角片與本體間隙過小,焊料不能進入,導致焊縫熔透率低。

2.2 實物焊接質量

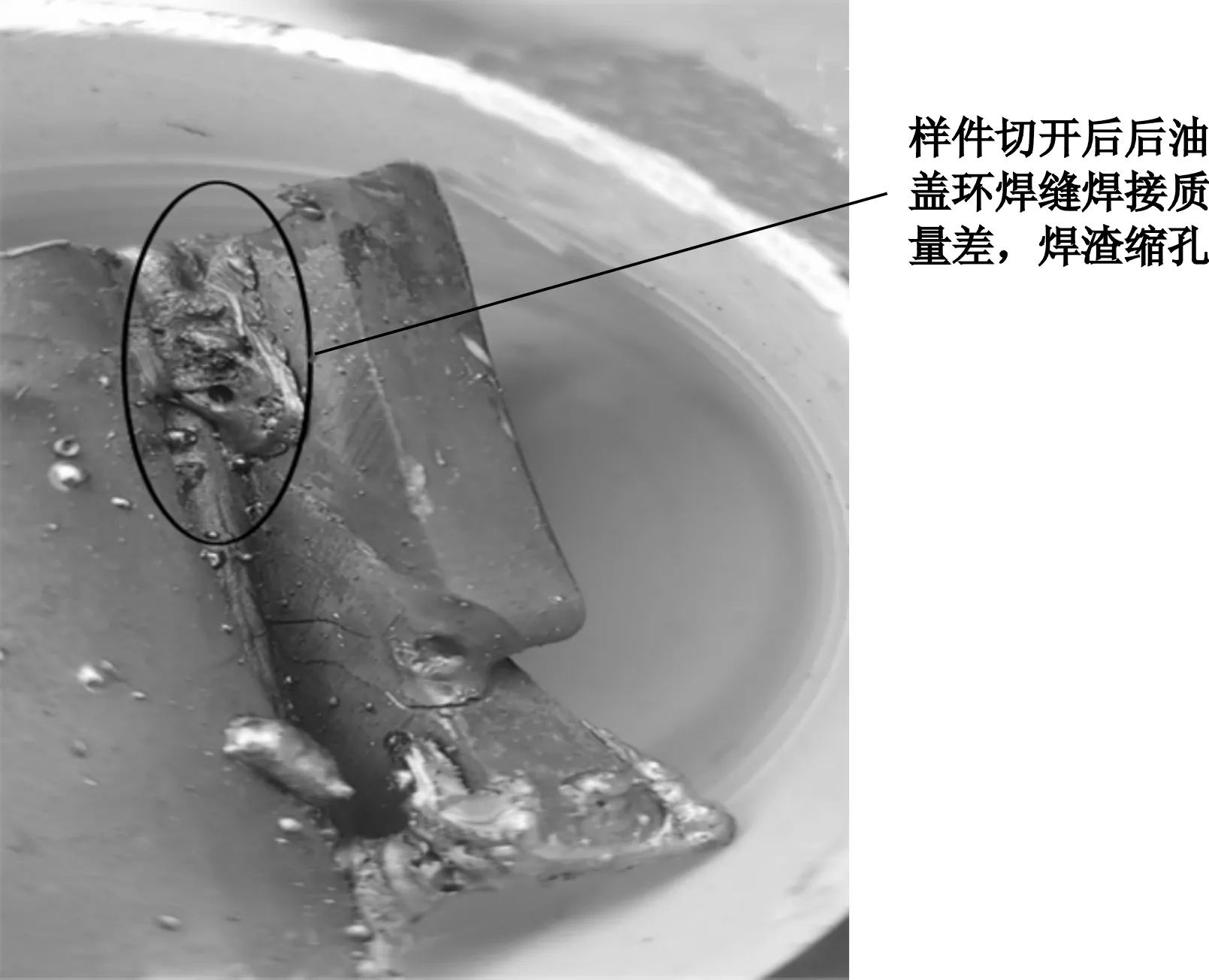

(1)后油蓋焊縫

三角片焊縫和后油蓋焊縫起弧點重合,熱應力集中導致出現焊接缺陷——焊渣&縮孔。

由圖10可知,樣件切開后后油蓋環焊縫焊接出現大量的焊渣和縮孔,焊接質量差。

圖10 故障件后油蓋與本體焊縫

(2)三角片焊縫

三角焊縫設計要求熔透率大于70%,焊縫焊接高度5 mm,實物熔透率只有17%~33%,焊縫焊高3 mm。

由圖11可知,三角焊縫的熔深和焊高均不符合圖紙要求。

圖11 故障件三角片與本體熔深

(3)三角片封底焊

封底焊位于三角片焊接反面的補焊,設計要求是直焊縫,焊縫長50 mm,焊接平整,實物存在偏焊&缺焊。

由圖12可知,封底焊是二次焊接導致焊接熱效應集中,焊接不平整容易焊偏和漏焊,不利于橋殼壽命。

圖12 故障件三角片封底焊縫

2.3 外購件質量

通過對外購橋殼片三家片加強環進行了分析,其材質和尺寸均合格。

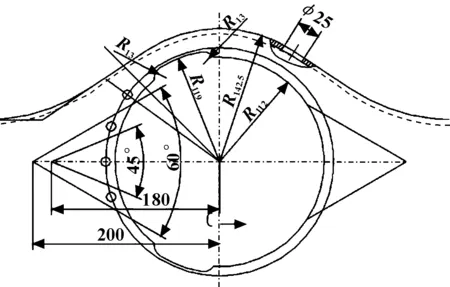

3 橋殼設計優化

(1)橋殼剛度優化。橋殼片三角片設計過大,橋殼肩部寬度不足,橋殼整體剛性不足,優化三角片尺寸:

① 將三角片與橋殼片間隙由1 mm改為2 mm;

② 三角片頂角焊接位置由200 mm改為180 mm;

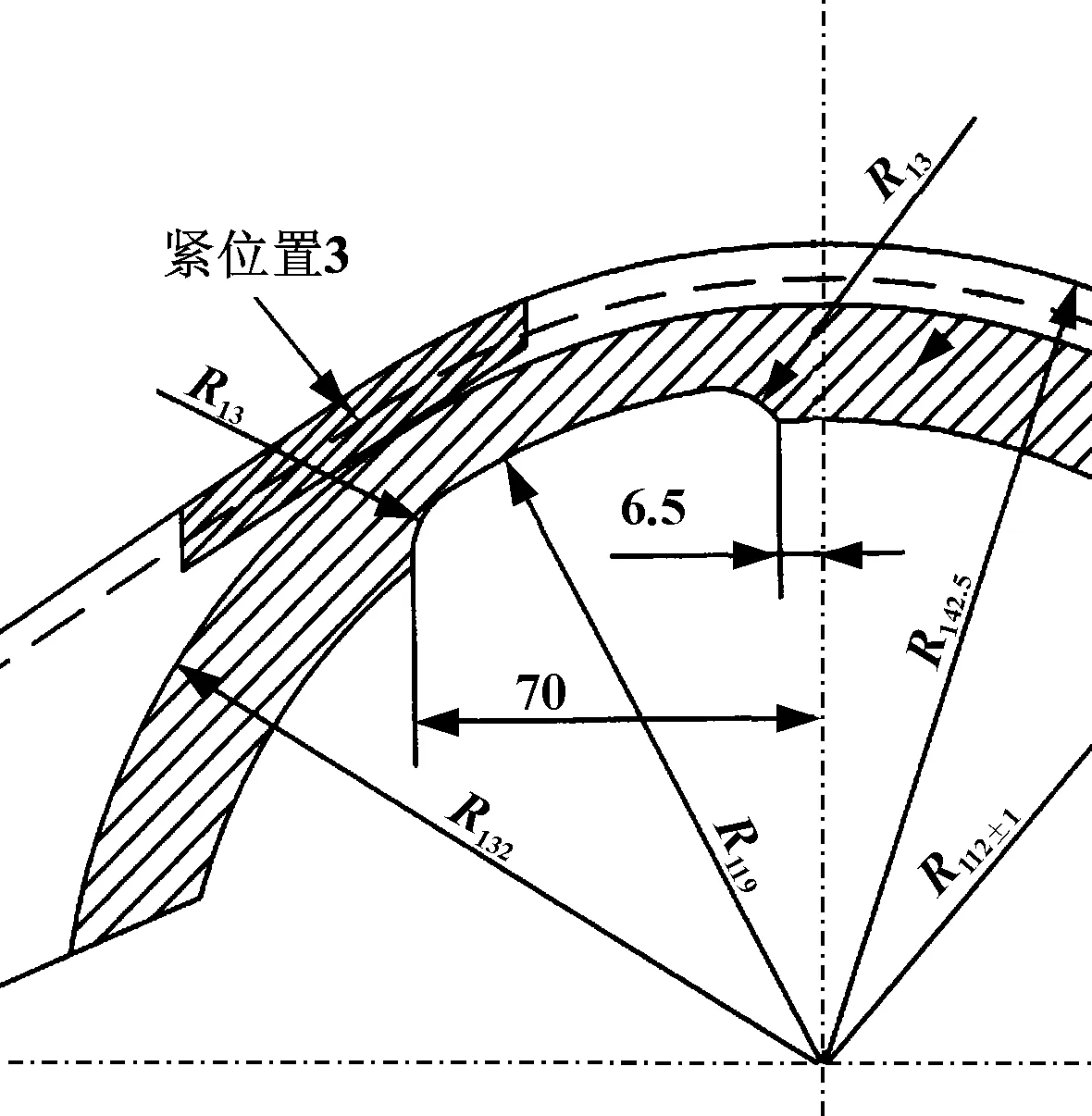

③ 三角片頂角角度由60°改為46°,避開后油蓋起弧點,避免焊縫處應力集中,降低橋殼最大應力,如圖13所示。

圖13 三角片尺寸優化

(2)缺口半徑R不均勻過度,應力集中,將圓角半徑R11mm優化為R13mm,如圖14所示。

圖14 缺口尺寸優化

(3)取消三角片的封底焊縫焊接。

4 優化后橋殼驗證

4.1 優化后橋殼CAE分析驗證

對優化后的尺寸建模進行FEA分析[3],如圖15所示。

圖15 優化后橋殼CAE分析云圖

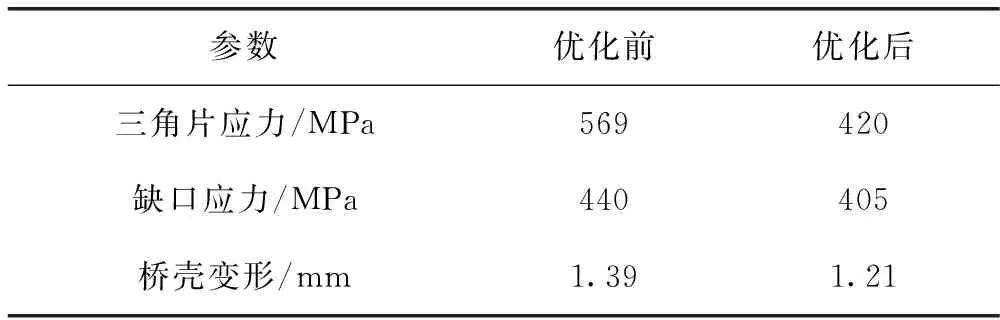

從CAE云圖分析的結果可以看出,優化后的三角片處的應力下降了26.1%,并且優化后的應力小于材料的許用應力460 MPa;缺口圓角應力下降了7.9% ,橋殼的整體剛性也提升了12.9%,結果見表3。

表3 后橋殼優化前后分析對比

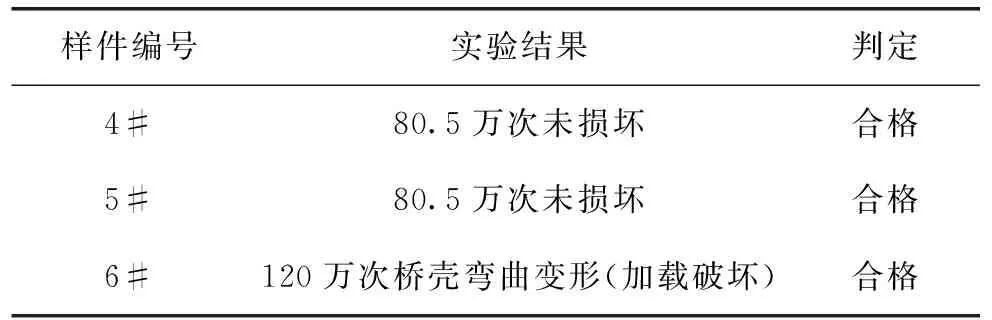

4.2 優化后臺架驗證

按照優化后的尺寸重新制作三臺樣件,對優化后的尺寸進行臺架驗證,由表4可知,優化后的橋殼疲勞壽命明顯提高,符合國家標準要求(B50>80萬次,B10>50萬次),優化后的設計可以投入生產。

表4 后橋殼優化后試驗結果

5 結論

(1)帶三角片的橋殼設計和本體的焊縫應盡量避開后油蓋圓焊縫的起弧、收弧點,避免焊接產生的應力疊加;

(2) 減小三角片的尺寸,橋殼整體剛性增強,橋殼疲勞壽命越好,橋殼片設計可盡量不帶三角片,帶三角片的設計,三角片的寬度越小,橋殼本體橋包到橋管的過渡肩部寬度越大,橋殼整體剛性越好,疲勞壽命越好;

(3) 三角片越大,板材的材料利用率越高,成本越低,但三角片增大會犧牲橋殼的整體壽命,三角片的大小設計需要將成本和壽命做到很好的平衡;

(4) 帶缺口的橋殼片,圓角越大,過渡越平滑,可避免應力集中,減少開裂;

(5) 運用FEA分析手段可有效預防橋殼設計的失效,節約成本。