生物質微波熱解產生物油的影響因素研究進展

陳 權, 夏洪應*, 張 威, 張利波

(1.昆明理工大學 省部共建復雜有色金屬資源清潔利用國家重點實驗室, 云南 昆明 650093;2.昆明理工大學 冶金與能源工程學院,云南 昆明 650093)

能源是人類賴以生存的物質基礎,隨著化石燃料不斷減少,原料來源豐富、可再生的生物質能源顯得尤為重要[1]。生物質熱解是一種將生物質轉化為化工原料和燃料的高效轉化技術[2-3],其熱解溫度一般為300~1 000 ℃,生物油得率可達70%以上[4-6]。傳統加熱方式是根據熱傳導、對流和輻射原理等將熱量從外部傳至物料內部,熱量總是由表及里傳遞進行物料加熱,物料中不可避免地存在溫度梯度,故物料的加熱不均勻,從而造成局部過熱現象。微波加熱技術與傳統加熱方式不同,微波熱解主要依賴于微波特有的介電加熱方式。介電加熱是指通過材料中的帶電粒子與電磁輻射發生相互作用,使得分子間發生劇烈碰撞、摩擦而產生熱量從而加熱物體,由內部向外部進行傳熱[7-8]。目前,微波加熱已經成功應用于油棕殼[9]、柳枝稷[10-11]、稻草[12-13]、污泥[14-15]和松木屑[16]等生物質原料的加工利用過程中。與傳統的熱解方法相比,微波熱解技術具有許多優點,包括加熱均勻[17]、易于控制[18]、加熱速度快,因而能夠產生更多清潔的生物油[19-20]。Domínguez等[21]發現,污水污泥微波熱解的生物油不含有害化合物(如多環芳烴化合物),而相同條件下,常規熱解的生物油中發現了多環芳烴化合物。Ferrera-lorenzo等[22]研究發現與常規熱解的生物油相比,微波熱解的生物油含有較少的含氧化合物,并且具有更高的熱值,還可以用來吸附廢水中的金屬離子。作者從生物質微波熱解產物分布、影響因素等方面綜述了生物質微波熱解的國內外研究進展,分析了當前研究過程中存在的問題,并提出了未來研究的方向,以期為生物質微波熱解技術的開發利用提供參考。

1 微波熱解產物分布

1.1 產物產率分布

生物質微波熱解可產生氣固液3種產物,不同微波熱解條件下,得到氣固液產物的產率不同,主要受熱解溫度、功率、吸波劑、催化劑、原料預處理、加熱時間、原料性質和物料尺寸等因素影響。與常規熱解相比,微波熱解可產生更多的氣體產物和更少的液體產物,氣體、液體和固體的平均產率分別約為46%、 27%和27%。常規快速熱解的氣體、液體和固體產物產率分別為10%~20%、 60%~75%和5%~15%[23]。

1.2 氣體產物

微波熱解氣態產物有H2、CO、CH4、CO2、C2H2、C2H4、C2H6和C3H8等,其中H2、CO、CH4和CO2這4種主要產物約為97%, 其他氣態產物僅為3%[23]。與常規熱解氣體產物相比,微波熱解中H2和CO含量較高,而CH4和CO2含量較少,因此微波熱解的氣體產物具有較高的熱值。隨著溫度升高,CO和CO2含量發生變化,可歸因于炭的布多爾反應[24]。而H2含量隨溫度升高而增加,可歸因于溫度升高有利于水煤氣反應和烴的裂解和重整反應[25]。微波熱解氣態產物(H2、CO、CH4、C2H2等)可用于發電[26]。

1.3 固體產物

微波熱解的固體產物(焦炭)不同于常規熱解,主要差異之一是表面結構。Miura等[27]指出常規熱解產生焦炭的微孔被大量的炭狀膠黏劑填充,而微波熱解產生焦炭的微孔則很干凈,同時由于釋放出揮發性物質有利于擴孔,形成更豐富的孔結構,產生的炭的比表面積大于常規熱解。微波熱解固體產物可用于生產活性炭和其他工業催化劑的原料[28],也可以用作肥料[29-31],還可以用來吸附廢水中的金屬離子[32]。

1.4 液體產物

生物油的熱值大約是傳統燃料油的一半[33]。生物油的含氧量和含水量相對較高,因此需要進一步的提質和精煉以提高其熱值。Yu等[34]研究表明將甲醇或乙醇摻入生物油中可以改善生物油的性質和穩定性。微波熱解生物油的性質與常規熱解生物油略有不同。微波熱解更有利于具有較高碳含量和較低氧含量的生物油的產生[34-35]。微波熱解液體產物的組成比較復雜,有研究表明:稻草微波熱解產生的液體產物的成分可分為三類:C12~C32的烷烴、苯酚及其衍生物以及帶有2~3個環的多環芳烴(PAH)及其衍生物[36];而微波熱解玉米秸稈產生的液體產物的主要成分為脂肪族烴、芳香族烴、含氧脂肪族化合物和含氧芳香族化合物等[37]。

2 微波熱解的影響因素

2.1 原料性質

纖維素和半纖維素含量高的生物質原料熱解可以產生更多的生物油,木質素含量高則有利于生物炭產生[38]。而高灰分含量的生物質不利于生物油產出,因為灰分不能轉化為生物油。Fernández等[39]對污泥、咖啡殼和生物柴油生產副產物甘油的熱解試驗發現原料性質的影響不僅限于生物油產量,還可以影響生物油組成。Zhang等[40]發現微波熱解過程中的升溫速率受到生物質原料介電性能的影響,從而影響生物油產率。原料含水量也影響生物油產率,水是很好的吸波物質,生物質微波催化熱解初始階段,絕大多數微波是被物料水分所吸收,水分蒸發完后物料的溫度才開始迅速上升。含水量越高,所需的加熱時間越長,能量消耗越多,反之相反。生物質微波熱解過程中,水分的存在增加了H2和CO2的產率,而降低了CO的產率,常規加熱時這種現象更明顯,這是因為微波熱解大部分水分在熱解反應發生前已經被蒸發出去。

2.2 物料尺寸

在一定范圍內,物料尺寸的減小有利于微波傳熱,這主要是因為物料粒度較小時具有大的比表面積,有利于熱解過程中有效熱的傳遞[36,41]。Huang等[36]觀察到當粒度由0.425~0.850 mm減少到0.425 mm以下時,有利于提高加熱速率和最高反應溫度。Shang等[42]研究發現在固定的加熱時間下,木屑粒度由0.25~0.5 mm增大至0.5~0.8 mm時,生物油產率增加;木屑粒度繼續增大時,生物油產率趨于降低,因為當粒度大于0.8 mm時不利于熱傳遞。Zhao等[43]指出由于微波加熱的獨有特性,可以使用較大粒徑的原料來降低破碎顆粒的成本。

2.3 原料預處理

預處理會對生物質的特性(含水量、粒度、灰分和揮發分等)產生影響,繼而影響生物質微波熱解。Zhang等[44]對稻殼進行水洗預處理,使微波熱解的液體生物油產率從未預處理的35.90%提高到41.25%,同時降低了固體和氣體的產率。這是因為水洗可以去除鉀,從而改變熱解的降解途徑以減少炭的形成,水洗還會將一些有機物質如糖類從稻殼中浸出,導致熱解過程中焦炭形成減少。而烘焙預處理可以使液體產率從35.90%降低至25.65%,氣體產率從27.10%降至17.98%。這是因為在烘焙過程中稻殼脫除揮發分,導致液體產率降低,但液態的水分含量較低,產生的酚類濃度更高,同時固體產率增加。Huang等[45]對玉米秸稈進行酸預處理后再微波熱解,結果表明:酸預處理使生物油產量增加約15%,同時使氣體產率降低約14%。酸預處理促進半纖維素和纖維素的解聚和水解,從而提高生物油的產率[46]。大多數關于原料預處理的研究都集中在常規熱解,而微波熱解目前只有少量文獻報道。因此,將常規熱解中用于原料預處理的各種方法應用在微波熱解生物質中有助于生物質微波熱解工藝的開發應用。

2.4 催化劑

生物質微波熱解過程中常用的催化劑有堿金屬、堿土金屬、焦炭、沸石分子篩和酸性催化劑等。上述催化劑由于含有極性分子,所以具有良好的微波吸收能力,并且還可以對生物質熱解起到催化作用,表現為有效降低熱解溫度、影響氣液固產物比例及化學組成等。不同催化劑因其組成成分和性質不同,對生物質熱解的影響效果不同。Moen等[26]研究了催化劑對白楊顆粒微波熱解生物油產量的影響,結果表明:相比于金屬氧化物和硝酸鹽,以氯化物為催化劑得到的生物油產率最高(約為41%),氯化物促進糖轉化為糠醛,同時也能抑制大多數其他反應。這可歸因于氯化物有利于纖維素分解脫水反應,同時減少半纖維素分解。在某些情況下,催化劑可以降低生物油產量,同時有利于生產不可冷凝性氣體[47]。Wan等[48]研究了不同催化劑對玉米秸稈和白楊木生物油產量的影響,結果表明:醋酸鉀(KAc)、Al2O3、MgCl2、H3BO3和Na2HPO4催化劑通過抑制生物炭或氣體產出來促進生物油生產。其中催化液體產率效果最佳催化劑為Na2HPO4(約為44%)。Mamaeva等[49]使用活性炭和褐煤炭催化微波熱解花生殼和松木屑來生產富含酚的生物油,結果表明:活性炭顯著提高了生物油中酚類化合物的選擇性,而褐煤炭對形成酚類化合物的選擇性較低。Mohamed等[50]研究了混合催化劑(K3PO4、膨潤土和斜發沸石)對生物質微波熱解影響,研究表明:混合催化劑不僅降低了生物油酸度、黏度和含水量,還提高了生物炭的比表面積和微波加熱速率。K3PO4雖具有良好的微波吸收性能,但抑制了半纖維素脫除揮發分,導致焦炭產量增加,而膨潤土具有高導熱性,促進半纖維素分解,但其吸波性能差,生物油產率降低,抑制左旋葡聚糖、呋喃、丙酮醇的形成。Chen等[51]報道添加催化劑NaOH、Na2CO3、Na2SiO3、NaCl、TiO2、HZSM-5、H3PO4和Fe2(SO4)3均提高了松木微波熱解的固體產率,并減少了氣體產量,而對生物油產量沒有實質性影響。Cheng等[12]指出一些離子液體可用作微波熱解生產生物油工藝中的催化劑和吸波劑,研究發現:通過在離子液體(溴化物1-乙基-3-甲基咪唑)介質中進行微波熱解,離子液體將充當溶劑和吸波劑,可以降低熱解溫度,從而達到節能的目的。

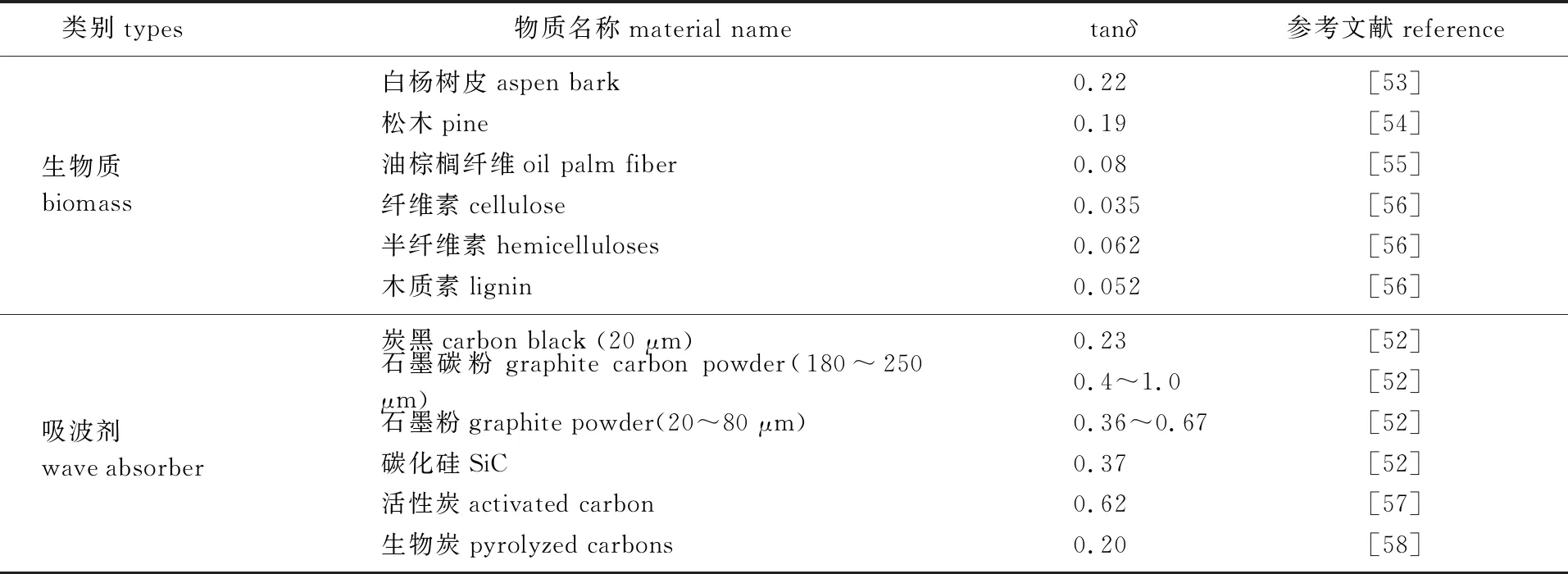

2.5 吸波劑

介電損耗角正切值(tanδ)是常用來表示材料吸收微波輻射能量整體效率的參數[52]。不同類型生物質和吸波劑的tanδ值見表1。由表1可知,大多數生物質吸波能力較弱,其介電損耗角正切值較小,顯示出較低的微波吸收,不能直接熱解,需要添加一定量的吸波劑,使生物質能夠達到最佳熱解溫度。

表1 不同類型生物質和吸波劑的介電損耗角正切值(2.45 GHz)Table 1 Dielectric loss tangent of various types of biomass and wave absorbers (2.45 GHz)

Martín等[59]比較了活性炭和生物炭作為吸波劑在木材生物質熱解生物油生產中的作用,研究結果表明:與生物炭相比,活性炭的使用產生了更多的生物油。這可歸因于活性炭的高介電損耗角正切值[60]。然而,使用熱解副產物生物炭作為吸波劑具有經濟效益,可以實現自給自足,降低成本。Borges等[19]發現以木屑和玉米秸稈為原料進行微波熱解時,相比于不添加吸波劑,加入SiC有利于提高生物油產率,木屑和玉米秸稈的生物油產率分別高達65%和64%。與炭材料相比,金屬氧化物也可以作為良好的吸波劑,能有效吸收微波,提高加熱速率,同時影響微波熱解產物產率和品質[53,61]。Li 等[62]以微藻為原料,研究了分別加入質量分數5%CuO和MgO后,固體殘渣和生物油的產率下降幅度最大,分別為14.35%和11.04%。復合微波吸波劑對微波熱解生物質有積極影響。張新偉等[63]研究了復合吸波劑輔助生物質裂解制取生物油的影響,結果表明:當 SiC和Fe3O4以質量比8 ∶2混合、熱解溫度為650 ℃、加熱功率為600 W的條件下,得到的生物油收率高達46.8%,比單獨添加SiC提升1.4個百分點,比未添加吸波劑提升4.7個百分點,而且生物油中呋喃類、醚類、酮類含量顯著提升。適當提高吸波劑和生物質原料比例,可以使生物油產率最大化。Salema等[2]考察了生物質與吸波劑質量比分別為1 ∶0.25、1 ∶0.5 和1 ∶1條件下生物油的產率,結果發現質量比為1 ∶0.5時,獲得最大生物油產率。這是因為少量吸波劑導致升溫過程緩慢,溫度升不到熱解溫度,而過量的吸波劑又會導致非常高的熱量,促進了不可冷凝性氣體的形成。Bu[64]研究表明在較高溫度下,生物質本身就是一種很好的吸波劑,當吸波劑與原料的比例從2 ∶1增加到4 ∶1時,生物油產率從26%提高到38%;隨著吸波劑與原料比例進一步增加至4.68 ∶1,生物油產率降低至25%。過量吸波劑導致熱解終溫升高,從而促進了不可冷凝氣體的形成。Wu等[20]使用水作為木材生物質微波熱解吸波劑,使得熱解反應能夠在低于200 ℃下開始,當原料與吸波劑之比為10 ∶1時生物油產率為48%,且該方法能夠降低能耗,減少成本。然而只有在很好地理解水對生物油組合物的影響時,才建議使用水作為微波工藝的吸波劑。氯化物、金屬氧化物、硝酸鹽和一些離子液體也已用于催化微波熱解工藝,即可作為催化劑又可作為吸波劑[62]。然而,大多數吸波劑價格昂貴,經濟可行性較低,所以尋找廉價吸波劑顯得十分重要。

2.6 熱解溫度與功率

微波熱解溫度對生物油產率和組分起決定性作用。根據不同熱解溫度、加熱時間和加熱速率,熱解過程可分為慢速熱解、常規熱解和閃速熱解這3種主要模式。慢速熱解是在較低的反應溫度和較長的加熱時間條件下進行的熱解,主要產品是固體炭,大約占原料質量的30%,占原料能量的50%。常規熱解是以不足 600 ℃的中等溫度和中等反應速率(0.1~1 ℃/s)進行的熱解,其氣體、液體和固體3種產品的比例大致相等。閃速熱解是在相對較高的溫度(500~800 ℃)下進行的熱解,由于具有較高的加熱速率(1 000~10 000 ℃/s)和較短的氣固滯留期(一般小于1 s),可用于生產液體產品。加熱速率越快越有利于生物油產出,較高的加熱速率容易形成生物油,而較低的加熱速率往往會促進炭化反應形成焦炭[65-66]。熱解過程通常在高于300 ℃下進行,生物油最佳產率溫度取決于所用的生物質原料和其他操作參數[53],一般熱解過程溫度選擇450~550 ℃。300 ℃以下的溫度通常使生物質原料去除水分,而不能使其發生熱解[67]。生物油產量隨著溫度的升高而升高,達到一定溫度之后,隨著溫度的進一步升高,產率會下降。生物油產率的降低是因為可冷凝氣體和焦油的二次分解反應,形成不可冷凝的小分子,增加了不可冷凝氣體的產率。趙延兵等[68]研究發現隨著熱解溫度的上升,生物油產率呈上升趨勢,在650 ℃時達最高產率43.35%。通常,微波功率增加,使熱解速率和熱解溫度升高,從而提高生物油的產率[69-70]。Martín等[59]通過將微波功率從300 W增加到400 W,使林業殘留物熱解的生物油產率從45%提高到58%;而進一步增加微波功率會導致生物油產率下降,這是因為熱解溫度升高,促使形成不可冷凝性氣體。相反,Huang等[71]觀察到微波功率對生物油產率沒有影響,但生物炭減少,不可冷凝氣體的產率增加。可見,微波功率的影響還取決于反應條件和其他變量。

2.7 加熱時間

在大多數情況下,加熱時間太短,生物質無法充分熱解,導致生物油產量降低。生物質未充分熱解前,隨著加熱時間的增加,生物油產量會略有增加。Zhou等[10]研究發現柳枝稷在熱解溫度550 ℃時,加熱時間從8 min增加到18 min,液體產率增加了3.6%。Cheng等[12]觀察到對于微波催化熱解反應,加熱時間必須保持盡可能短,因為較長的加熱時間可能導致催化劑的熱分解。Bu等[72]對花旗松進行微波熱解,結果發現加熱時間為1.27、 4、 8、 12和14.73 min條件下,其中12 min時液體產率最高,加熱時間對產物分布的影響效果不如反應溫度和催化劑活性炭與生物質花旗松的質量比。

2.8 其他

微波熱解還受到其他因素的影響,如共同熱解、微波穿透深度、載氣的類型和流速等。Li等[73]研究發現相比于木屑與油砂的常規共熱解,微波共熱解的生物油產率降低了8.3%,氣體產率提高了10.9%。Mushtaq等[74]研究表明:在微波熱解過程中,傳熱速率和最終熱解溫度受吹掃氣體(N2)流速的影響很大,吹掃氣體流速較低時,生物質物料層上部具有較高溫度,但隨著流速增加,會使生物質物料層上部溫度下降。這表明吹掃氣體流速在微波熱解中對整體傳熱起重要作用,繼而影響產物產率。Huang等[71]對比研究了N2和CO2氣氛下玉米秸稈微波熱解性能發現,N2氣氛下的反應性能優于CO2。這是因為CO2具有良好的吸熱能力從而降低熱解玉米秸稈的熱量。Motasemi等[75]提出微波熱解過程中產物產率可能受微波頻率、微波設備等參數的影響,通過研究攪拌器速度對微波熱解產物產率的影響發現:當攪拌器速度從50 r/min增加到150 r/min時,生物油產率從28%降低到20%。這是因為攪拌器速度的增加促使形成不可冷凝的氣體。Wang等[76]建議使用多模式微波熱解設備,從而為微波熱解過程提供節能效果。

3 存在的問題與展望

3.1相比于常規熱解,微波熱解具有很多優點,但仍存在一定的問題,具體如下:1) 微波熱解的生物油產率(約27%)遠低于流化床熱解產生的生物油產率(約70%),這表明高生物油產率仍然是微波熱解的一大挑戰; 2) 微波反應器中的電磁場不均勻,可能導致加熱不均勻,微波加熱過程中材料的特性變化可能影響其介電性能,從而導致過程控制和建模困難; 3) 微波熱解生產的生物油需要進一步提質和精煉,以提高其工業效益; 4) 微波熱解的成本仍然非常高,因為該技術仍處于起步階段,熱解產生的生物油在現有市場中尚未獲得認可。

3.2生物質微波熱解未來研究的方向主要有4個方向:1) 提高生物油產率與品質研究。開發高效微波吸收劑,進一步優化熱解溫度、功率、催化劑、原料預處理、加熱時間、原料性質和物料尺寸等因素,以獲得高產量高品質的生物油。2) 微波反應器開發。對于生物質微波熱解的工業化應用,需要專門設計大體積的微波反應器,需要開發處理量更大、自動化程度高、能耗低、工藝效率高、操作安全的微波轉化設備。3) 原料質量標準化數據庫建立。原料性質的不同導致產物黏度、成分、熱值的不一致,使得從實驗室研究到工業化的規模生產變得困難。建立原料質量標準有助于在一定程度上避免這種不一致。標準可以確定原料的含水量、物料顆粒大小、灰分含量和熱值等指標。當熱解目標是工業上重要的化學品(如左旋葡萄糖酮、糠醛)時,原料質量標準化更為重要。4) 生物質微波熱解的經濟性分析。設備占生物質微波熱解總成本比例很大,需要研發經濟型設備。產物價值較低,生物炭需要加工成高價值炭材料,生物油需要進一步加工(乳化、提純等),作為生產高價值生物燃料和高附加值化學品的原料。