聚脲涂覆鋼復合結構的抗爆效應

王 琪,賈子健,趙鵬鐸,王志軍,張 鵬,,徐豫新

(1. 海軍研究院,北京 100161;2. 瞬態沖擊技術重點實驗室,北京 102202;3. 中北大學機電工程學院,山西 太原 030051;4. 北京理工大學爆炸科學與技術國家重點實驗室,北京 100081;5. 北京理工大學重慶創新中心,重慶 401120;6. 北京理工大學高能量密度材料教育部重點實驗室,北京 100081)

在軍事工程領域,戰斗部爆炸產生的沖擊波及破片等毀傷元嚴重影響艦船等結構體的使用壽命,提高結構體的防護能力已成為當前研究的熱點。聚脲材料具有質量輕、斷裂伸長率高且能夠充分吸收爆炸沖擊波能量等特點,不僅可以較好地抵御破片侵徹,而且可以在一定程度上緩沖吸收爆炸沖擊波[1]。美國海軍研究發現,軍用車輛底盤噴涂聚脲涂層之后,可以在很大程度上減少地雷等爆炸物對車輛底盤及人員的毀傷[2]。王殿璽等[3]研究了爆心距、炸藥質量、涂層厚度等對鋼板變形的影響規律,發現鋼板中心最大位移隨爆心距的增加近似呈指數遞減趨勢;當改變炸藥質量時,鋼板中心最大位移隨炸藥質量的增加近似呈線性遞增趨勢;當改變聚脲涂層厚度時,鋼板中心最大位移隨涂層厚度的增加近似呈線性遞減趨勢。高照等[4]利用球形彈丸對涂覆聚脲涂層的鋼板結構進行了彈道沖擊試驗,研究了復合結構的抗侵徹性能,發現前面涂覆聚脲涂層可以提高復合結構的彈道極限,背面涂覆聚脲涂層可形成質量塊吸能。甘云丹等[5]通過數值模擬方法研究了涂覆聚脲涂層后的復合結構在水下爆炸載荷加載下的抗爆能力,發現涂覆聚脲的鋼板復合結構的抗爆能力提升約20%。Amini 等[6]通過分析單位厚度的破壞能量后得出,在鋼板背面涂覆聚脲時可以較明顯地提高鋼板的抗爆性能。Rotariu 等[7]、Wang 等[8]也研究發現,聚脲材料能夠顯著提高鋼板復合結構的防護性能,證明該材料在防護領域具有潛在的應用價值。王小偉等[9]研究了聚脲彈性體夾層結構在爆炸載荷下的動態響應,在厚度及質量分別保持一定的條件下,給出了該復合夾層結構中鋼板厚度與聚脲層厚度的最佳比值。

目前國內外對聚脲防護性能的研究主要集中在防護效果上,對聚脲涂層提高結構體防護作用機理研究尚少。本研究針對涂覆聚脲涂層的鋼板復合結構,按照外爆載荷加載單板結構的思路開展試驗,通過對比爆炸載荷作用下復合結構的變形失效情況,并結合涂層的微觀分析,探究聚脲涂層提高復合結構抗爆性能的作用機理。

1 試驗概況

1.1 試驗材料

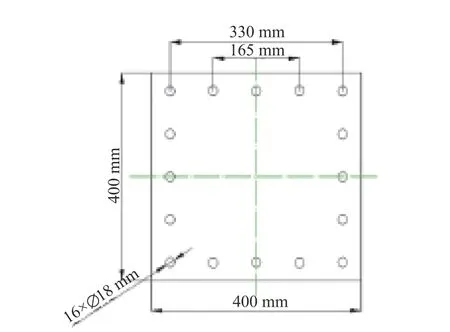

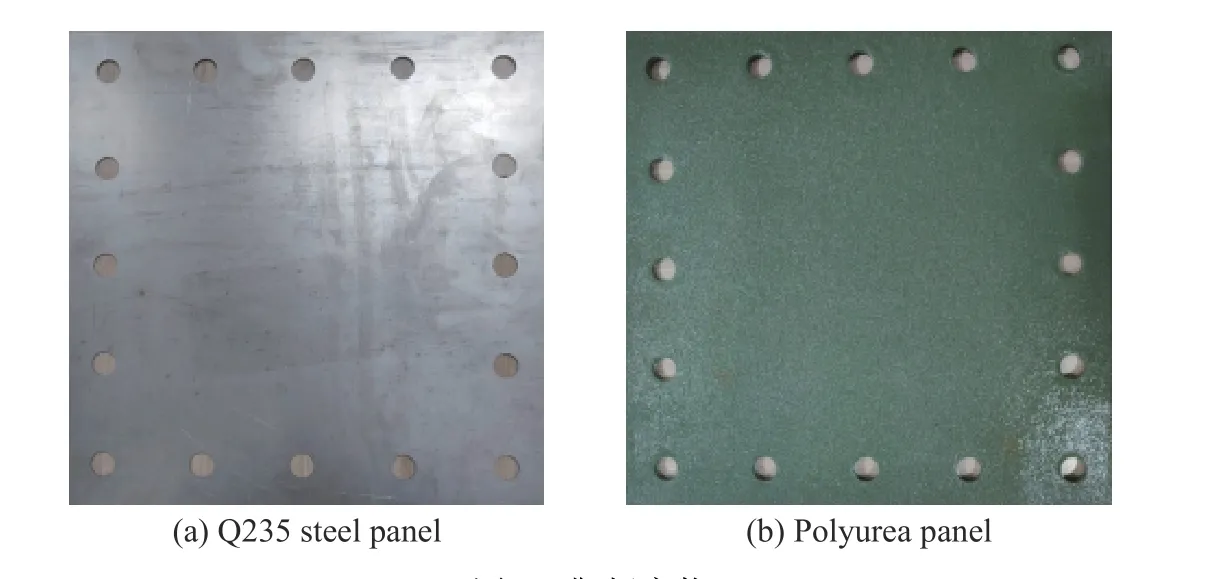

采用定量TNT 藥柱對等面密度、等鋼板厚度兩組靶板結構進行爆炸載荷加載。Q235 鋼板為聚脲涂覆的底材,其尺寸為400 mm × 400 mm ×H,H為鋼板厚度,分別為1.2、1.5 和2.0 mm,邊界通過螺栓進行約束,約束后鋼板的實際受載面積為250 mm × 250 mm,具體尺寸及實物如圖1 和圖2所示。在噴涂聚脲涂層之前,需對Q235 鋼板進行清潔噴砂處理,并噴涂專用底漆以增大防護涂層和鋼板之間的附著力[10]。試驗中所采用聚脲材料的密度為1.02 g/cm3,抗拉強度為35 MPa,撕裂強度為135 kN/m,斷裂伸長率為300%。

圖1 靶板結構尺寸Fig. 1 Dimensions of target plate

圖2 靶板實物Fig. 2 Target board

1.2 試驗原理及試驗工況

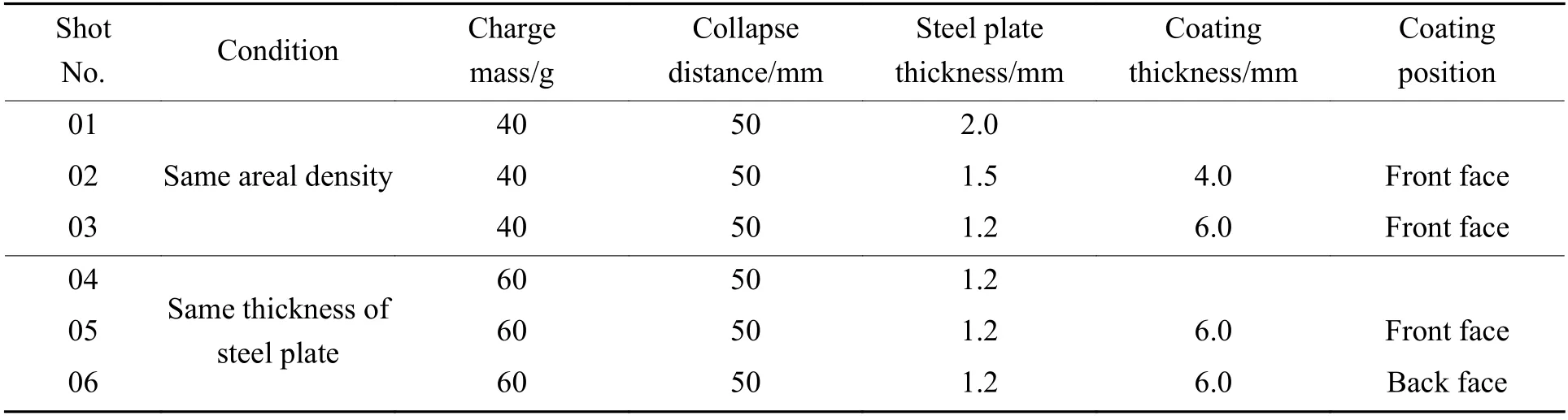

試驗工裝布置如圖3 所示,將圓柱形TNT 藥柱安裝在靶板中心上方50 mm 處,試驗藥量分別為40 和60 g,TNT 藥柱尺寸分別為 ?30 mm × 36 mm、 ?30 mm × 54 mm,按表1 所示試驗工況開展試驗。對于Shot 01~Shot 03,在等面密度條件下,分析涂覆在鋼板迎爆面時,聚脲涂層的厚度對結構抗爆性能的影響;對于Shot 04~Shot 06,在等鋼板厚度條件下,分析聚脲涂層作為復合結構的迎爆面和背爆面時,不同結構抗爆性能的優劣。

圖3 試驗工裝布置Fig. 3 Test tooling arrangement

表1 靜爆試驗工況Table 1 Experimental conditions

2 聚脲涂層抗爆作用機理

2.1 彌散效應

在工程防護領域,涂覆聚脲涂層的鋼板復合結構在爆轟波加載作用下會發生較嚴重的大面積失效變形,該響應過程具有顯著的非線性特征[11]。當涂覆聚脲涂層的靶板材料的屈服強度低于爆炸沖擊波強度時,靶板材料在一定程度上會發生塑性變形,同時沖擊波轉變為彈塑性應力波在靶板材料內部傳播加載,此時彈塑性應力波波速取決于所作用材料的密度和切線模量,表達式為

式中: ρ0為所作用材料的密度;d σ /d ε為所作用材料的切線模量,該切線模量與聚脲防護涂層對能量的彌散效應密切相關。

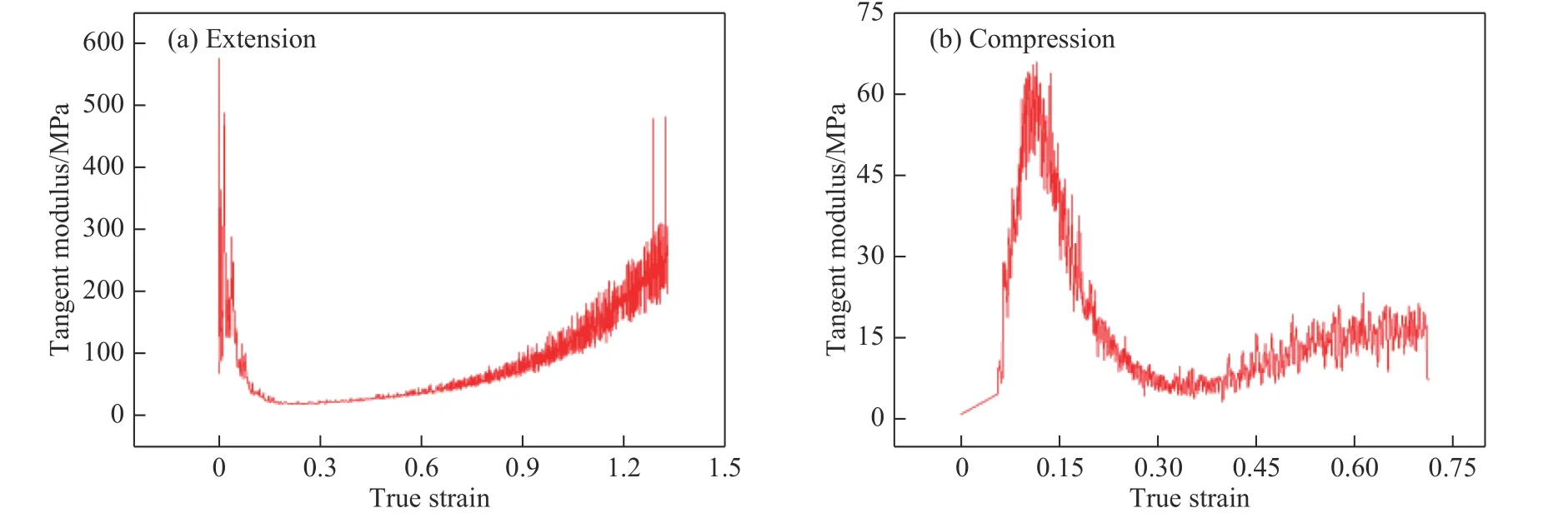

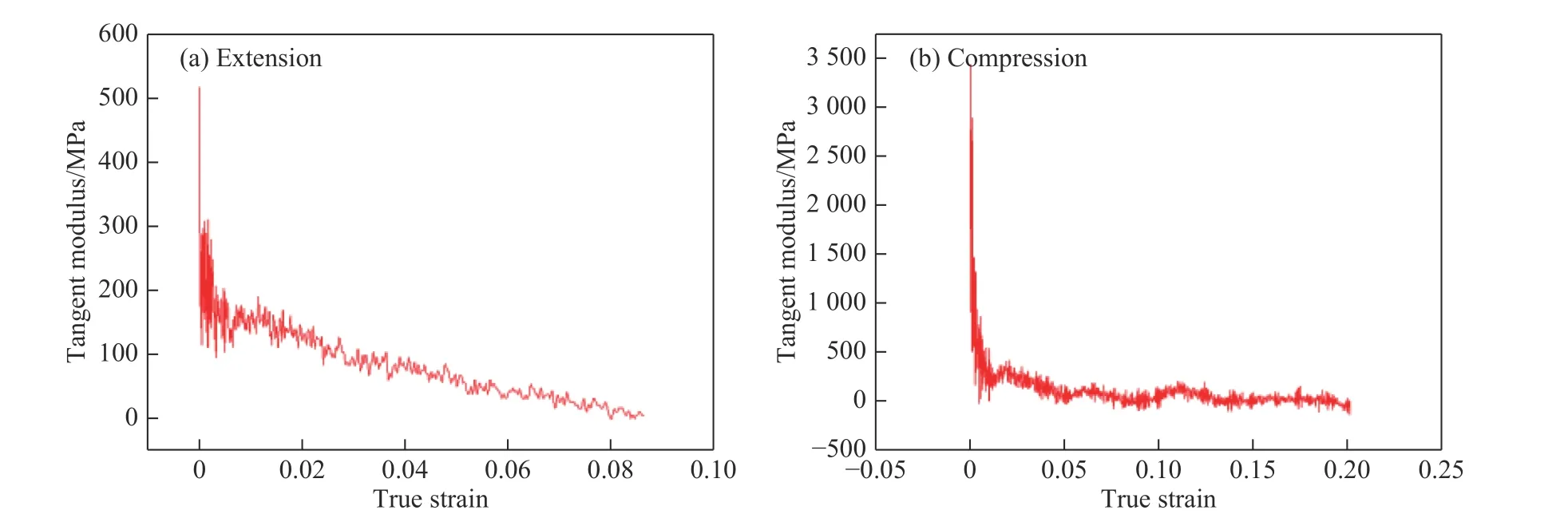

由聚脲材料的力學性能研究可知:在塑性變形段內,聚脲材料的切線模量在動態力學性能測試中隨著應變的增大而逐漸降低,與準靜態測試相反,表現出一定的“遞減硬化”特性,如圖4 和圖5 所示。

圖4 準靜態測試時聚脲材料切線模量的變化趨勢Fig. 4 Trend of tangent modulus of polyurea materials under quasi-static tests

自由場靜爆試驗屬于高應變率加載試驗,因此對聚脲涂覆鋼復合結構抗爆性能的分析主要以動態測試結果為主。由圖4 和圖5 可以看出:在動態載荷作用下,聚脲材料的切線模量呈現出“遞減硬化”特性,隨著加載應力的不斷增大,塑性應力波波速逐漸降低。該現象表明應力波在高幅值加載擾動下的傳播速度明顯低于低幅值加載擾動。因此加載應力波剖面在傳播過程中逐漸變得平坦,形成應力波的彌散現象,即本構彌散,意味著塑性應力波在傳播過程中自身能量逐漸降低。當加載應力波作用于材料界面時,原先較為陡峭的加載波陣面會在連續的彈性卸載應力波作用下出現多個階梯,最終的應力時程變化曲線較明顯地顯示出波形彌散現象,即界面彌散。相較于材料的本構彌散,界面彌散效應更強、更明顯,并且當界面處介質的波阻抗差值越大時,應力波彌散效應越顯著,同時也意味著對應力波能量吸收的效果越好[12]。

圖5 動態測試時聚脲材料切線模量的變化趨勢Fig. 5 Trend of tangent modulus of polyurea materials under dynamic tests

2.2 熱軟化效應

3 試驗結果分析

3.1 等面密度試驗結果分析

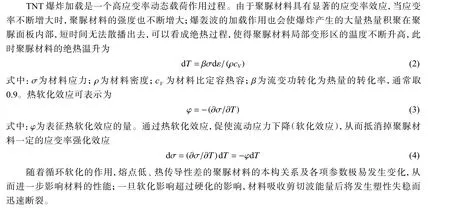

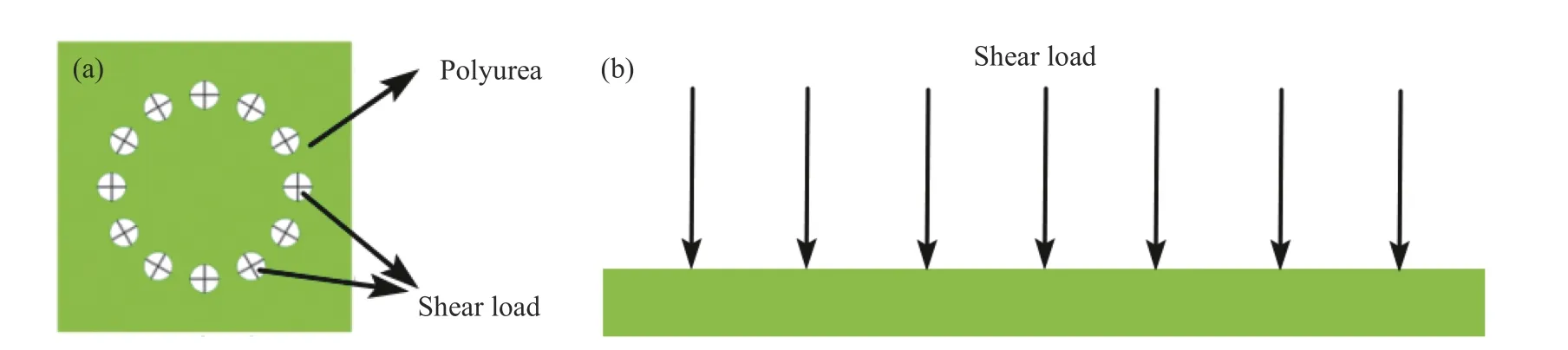

在40 g TNT 載荷加載下,3 種復合結構的變形失效情況如圖6 所示。由圖6 可知 ,無涂覆鋼板與迎彈面涂覆4 mm 聚脲涂層的鋼板復合結構均發生了大鼓包變形,撓度分別為41 和43 mm,其中涂覆聚脲的鋼板復合結構的鼓包變形處產生了一條長度約20 mm 的裂縫,如圖6(b)所示,說明該靶板結構已處于臨界破壞狀態;涂覆6 mm 聚脲涂層的鋼板復合結構發生近似圓形花瓣型開裂破壞,破口直徑約為80 mm,如圖6(c)所示。

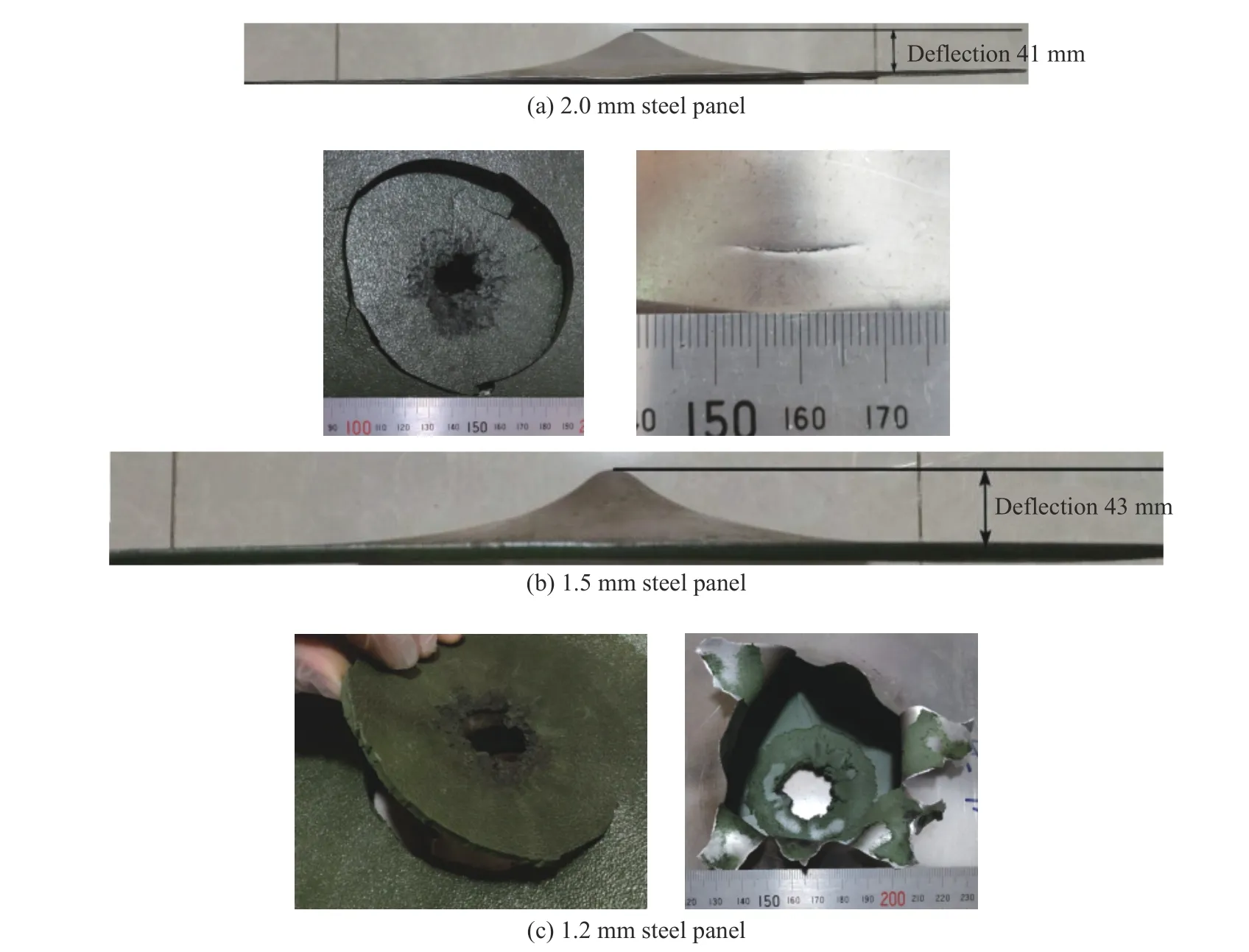

兩種靶板表面的聚脲涂層均發生了直徑約為100 mm 的圓形試樣剪切脫落。這是因為:圓柱形TNT 炸藥起爆后,形成一個半球形的爆炸沖擊波,并向靶板傳播加載;當作用到聚脲涂層表面時,在面板內部形成如圖7 所示的剪切應力波,接觸區范圍內的目標靶板迅速進入塑性狀態;隨著爆轟波壓力的增大,板內剪切應力波迅速上升,板內剪切應力區擴展,形成完整的剪切波陣面在板內傳播[13-14],最終導致試樣脫落。

綜合對比3 種靶板結構的變形結果,發現隨著迎爆面涂覆聚脲涂層厚度的增加,底材鋼板的變形破壞程度逐漸增大,說明在等面密度條件下,迎爆面涂覆聚脲涂層降低了靶板結構的抗爆性能,且破壞程度隨著聚脲涂層厚度的增加而增大。

圖6 靶板變形及破壞情況Fig. 6 Deformation and failure of targets

圖7 球形沖擊波載荷Fig. 7 Spherical shock wave loading

3.2 等鋼板厚度試驗結果分析

基于3.1 節的等面密度試驗,研究在鋼板厚度相同的條件下,聚脲涂層涂覆位置對鋼板復合結構抗爆性能的影響,3 種靶板結構的變形失效如圖8 所示。

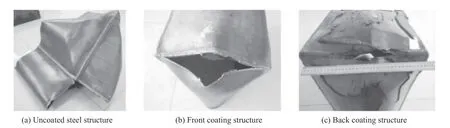

由圖8 可知,靶板表面涂覆聚脲防護涂層后可以顯著降低爆炸載荷加載下靶板結構的破壞程度。無涂覆鋼板呈現出近似圓形破口,直徑約180 mm,如圖8(a)所示;迎爆面涂覆聚脲涂層的鋼板復合結構呈現出橢圓形破口,如圖8(b)所示,破損長軸沿著鋼板的塑性絞線方向擴展,破口尺寸約130 mm ×80 mm;而背爆面涂覆聚脲涂層的鋼板復合結構呈現出約85 mm 的規則圓形破口,如圖8(c)所示。綜合對比可知:在鋼板厚度相同的條件下,涂覆聚脲涂層的鋼板復合結構的破壞程度均小于無涂覆鋼板復合結構,其中背爆面涂覆聚脲的鋼板復合結構破壞程度最小,說明涂覆聚脲涂層可以顯著提高靶板結構的抗爆性能,其中背爆面涂覆聚脲涂層對結構抗爆性的提高更顯著,且破口更規則。

圖8 靶板變形及破壞情況Fig. 8 Deformation and failure of targets

基于聚脲涂層涂覆鋼板抗外爆載荷作用的結果,趙鵬鐸等[15]對聚脲涂覆箱體結構的抗內爆載荷性能進行研究,采用140 g 藥量對無涂覆、迎爆面涂覆和背爆面涂覆聚脲箱體3 種結構進行內爆加載試驗,箱體變形破壞情況如圖9 所示。研究發現:涂覆聚脲涂層可以提高箱體結構在內爆載荷作用下的抗爆性能,且迎爆面涂覆聚脲結構的抗爆性能優于背爆面涂覆結構,主要表現在降低了箱體結構的變形破壞程度。該試驗結果與本研究中相同厚度條件下涂覆鋼板復合結構的抗爆性能試驗結果一致,即涂覆聚脲涂層可以提高結構的抗爆性能,其中涂覆于背爆面時的提升效果更顯著。

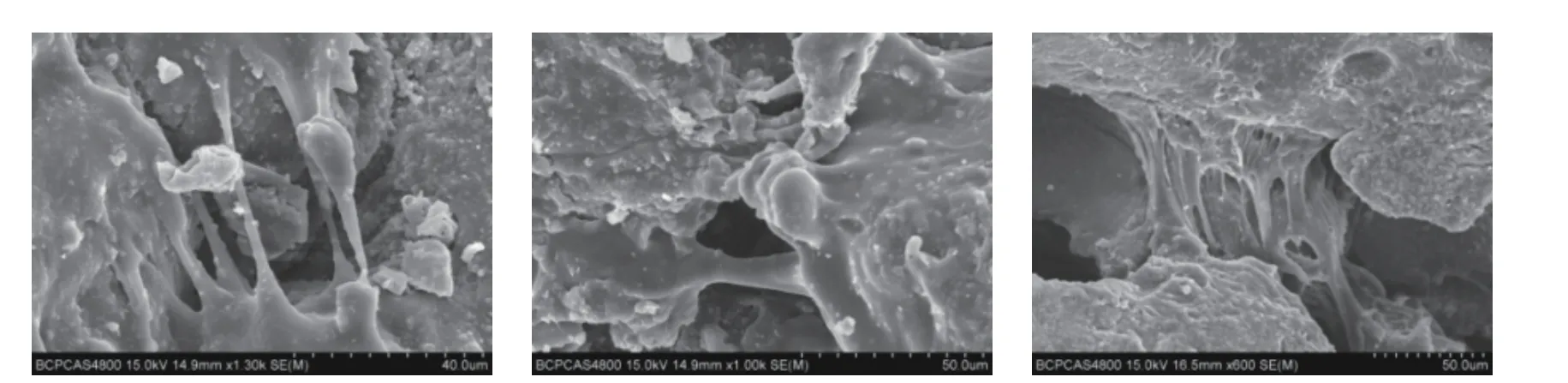

采集迎爆面涂覆鋼板脫落的聚脲試樣進行微觀分析,發現試樣內部局部區域發生顯著的拉伸失效變形,呈現出一種高溫燒蝕狀,如圖10 所示。聚脲面板產生的動態響應與高應變率加載下的應變率效應、絕熱升溫導致的熱軟化等密切相關。

圖9 箱體變形Fig. 9 Deformation and failure of boxes

圖10 聚脲試樣微觀結構Fig. 10 Microstructure of polyurea sample

涂覆聚脲涂層的鋼復合結構的抗爆性能之所以優于無涂覆結構,是因為聚脲材料在高應變率載荷下表現出“遞減硬化”特性,在爆轟波作用下形成了該材料特有的“本構彌散”效應,即在爆轟波作用初期,聚脲材料主要受到波的壓縮作用,通過壓縮變形消耗爆轟波的部分能量;隨著爆轟波能量逐漸增大,靶板復合結構的變形逐漸增大,同時聚脲材料也沿著爆轟波傳播方向發生拉伸變形,繼續增大對爆轟波能量的消耗;另外由于聚脲涂覆復合結構的兩介質界面處波阻抗差值較大,產生了比“本構彌散”效應更強、更明顯的“界面彌散”效應,通過這兩種波的彌散效應,促進了聚脲涂層對爆轟波能量的吸收。

除此之外,由于聚脲材料的斷裂延伸率高,拉伸性能優異,因而背爆面涂覆的聚脲涂層通過拉伸變形消耗爆轟波能量,同時作為鋼板的支撐面板抑制了鋼面板的變形破壞,降低了破壞程度。由圖10可以看出:在爆轟波作用下,迎爆面聚脲涂層材料發生了嚴重的熱軟化效應,很大程度上抵消了高應變率下聚脲材料的硬化效應,導致材料性能下降,從而發生嚴重的失效破壞。對比之下,背爆面涂覆的聚脲涂層可以更強、更顯著地吸收爆轟波的能量,降低靶板鋼板的變形程度。綜合以上分析,背爆面涂覆聚脲涂層復合結構的抗爆性能優于迎爆面涂覆聚脲復合結構。

4 結 論

從等面密度、等鋼板厚度兩個方面對涂覆聚脲涂層鋼板復合結構的抗爆性能進行了研究,分析聚脲涂層對復合結構抗爆性能的防護機理,得出以下結論。

(1)等面密度條件下,聚脲涂層降低了復合結構的抗爆性能,且隨著聚脲涂層厚度的增加,復合結構的抗爆性能逐漸降低。

(2)等鋼板厚度條件下,聚脲涂層可以提高復合結構的抗爆性能,其中在背爆面涂覆效果更佳。

(3)涂覆聚脲涂層的鋼板復合結構的抗爆性能與聚脲材料的本構彌散、界面彌散以及熱軟化效應密切相關。