城市地下PVC-U 塑料排水管道標準狀態(tài)下力學性能的數(shù)值模擬

蔡丹陽 朱艷峰 黃窈婷

(廣州番禺職業(yè)技術(shù)學院)

城市建設(shè)高速發(fā)展,城市地下管網(wǎng)規(guī)模持續(xù)擴大,PVC-U 排水管材被廣泛應(yīng)用的同時,損壞和缺陷情況也日益增加[1]。目前《城鎮(zhèn)排水管道檢測與評估技術(shù)規(guī)程》(CJJ181-2012)對管道變形缺陷劃分比較粗糙,不利于管道變形修復預處理工程成本的控制和技術(shù)發(fā)展。為給出更為準確的變形缺陷和健康狀態(tài)判斷依據(jù),對PVC-U地下排水管道的變形失效狀態(tài)和承載力進行深入研究有十分重要的意義。本文針對目前城鎮(zhèn)地下排水管網(wǎng)大量應(yīng)用的塑性材料基體的PVC-U 管材,進行標準狀態(tài)下的變形失效試驗和數(shù)值模擬研究,并對其承載力狀態(tài)進行分析和擬合,其研究結(jié)果將為《城鎮(zhèn)排水管道檢測與評估技術(shù)規(guī)程》的進一步修訂提供理論依據(jù)與技術(shù)支持。

1 有限元模型

1.1 材料設(shè)置

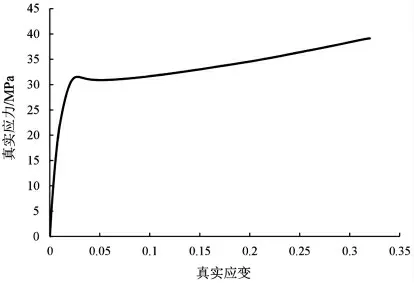

使用有限元軟件ANSYS 對PVC-U 排水管道進行標準狀態(tài)下的數(shù)值模擬實驗。在之前的工作中[2],筆者通過材料拉伸試驗獲得了該PVC-U 管材的本構(gòu)關(guān)系,為強度較高,變形能力強的塑形材料,故用于有限元模擬時需將其名義應(yīng)力應(yīng)變曲線轉(zhuǎn)換為真實應(yīng)力應(yīng)變曲線,如圖1 所示。材料的泊松比為0.35。

1.2 模型設(shè)置

圖1 PVC- U 管材的真實應(yīng)力應(yīng)變曲線

管道模型放置于兩塊鋼制壓板之間,下壓板為固定板,上壓板沿徑向壓縮管道模型。管道處于標準狀態(tài),除壓縮方向外無其他側(cè)限。設(shè)置三種不同的上壓板形狀,以模擬不同形式的荷載,分別為平板荷載、條形荷載及點狀荷載(以下分別簡稱為板載、條載及點載),其中條形上壓板寬3㎝,點狀上壓板橫截面為直徑3㎝的圓。

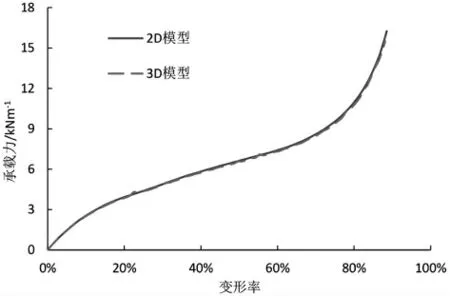

為簡化計算,將板載和條載作用下的管道簡化為平面應(yīng)變問題,采用2D 模型進行模擬。為驗證2D 模型的有效性,圖2 對比了2D 模型和3D 模型計算所得的管道承載力-變形率曲線,其中3D 模型長度取為30㎝,與筆者在前期工作中進行的管段壓縮試驗保持一致[3]。兩者的結(jié)果吻合情況良好,說明2D 模型是有效的。

點載作用下的管道采用3D 模型,取管段長度與外徑相等,并在管段側(cè)截面上施加對稱邊界條件,以減少尺寸效應(yīng)。

1.3 工況設(shè)置

圖2 2D 模型與3D 模型承載力- 變形率曲線對比

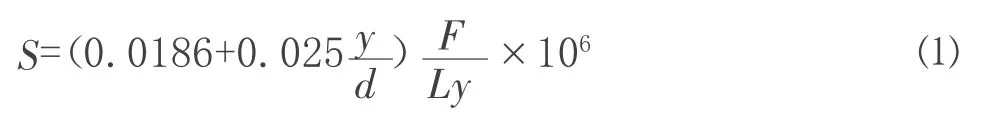

為分析管道直徑、壁厚與環(huán)剛度對管道變形失效模式和承載力的影響,針對以上參數(shù)設(shè)置工況如表1 所示。

工況編號中L 表示管材,B、T、D 分別表示板載、條載和點載,0 表示側(cè)限條件為標準狀態(tài),最后一個字符表示工況序號。

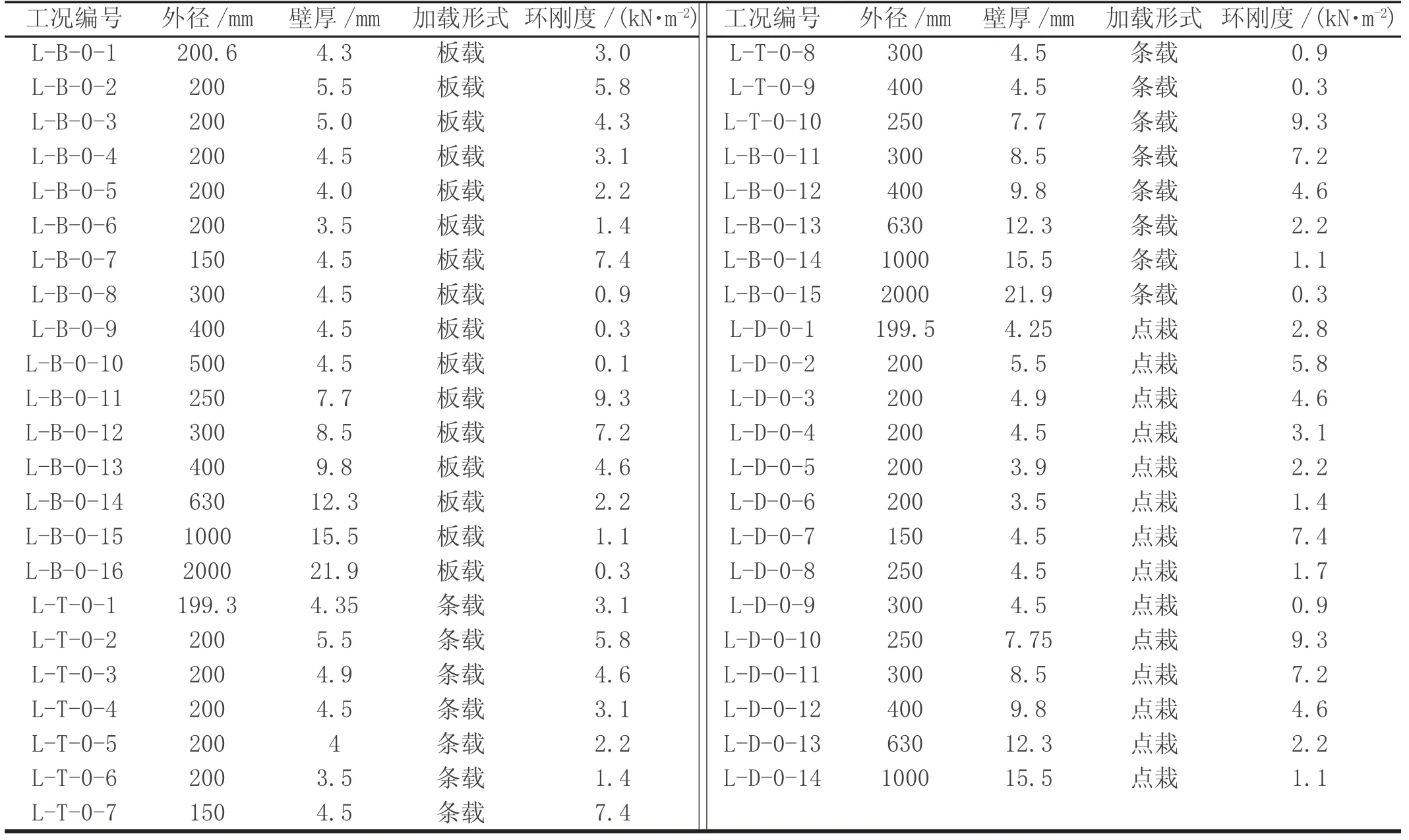

《熱塑性塑料管材 環(huán)剛度的測定》(GBT 9647-2015)中規(guī)定環(huán)剛度為:

式中,

S——環(huán)剛度,kN/m2;

F——相對于管材3.0%變形時的負荷,kN;

L——試樣的長度,mm;

y——相對于管材3.0%變形時的變形量,mm;

d——管材的內(nèi)徑,mm。

2 模擬計算結(jié)果分析

2.1 變形失效模式

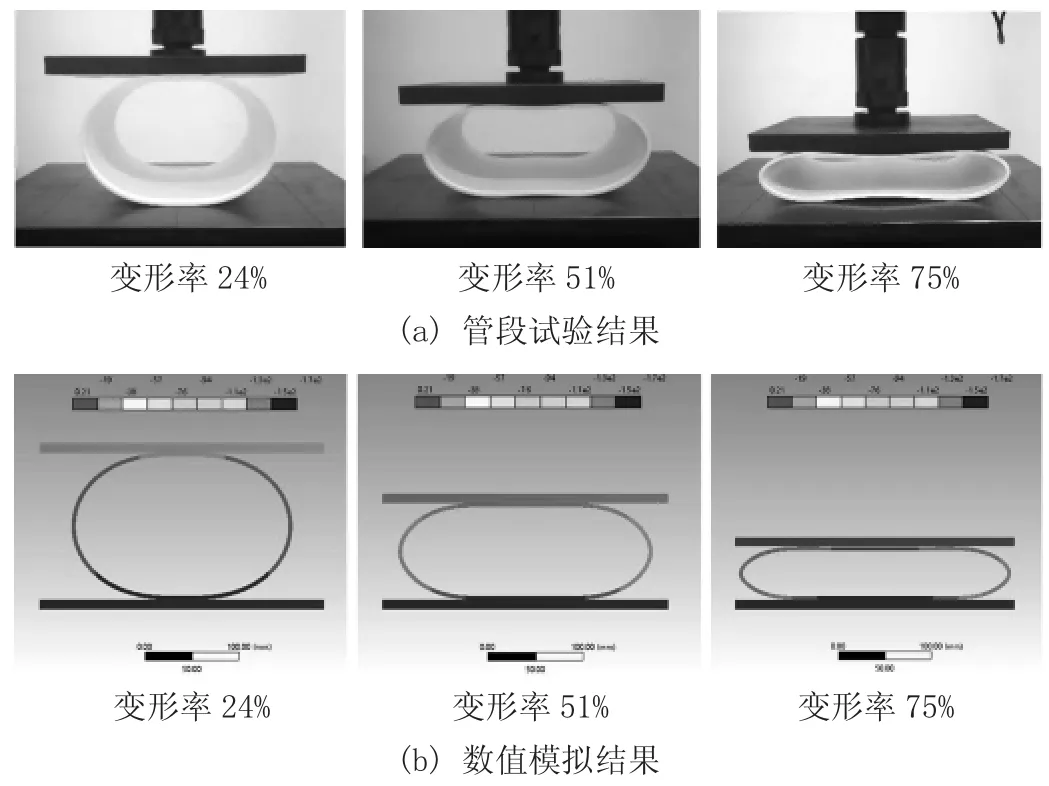

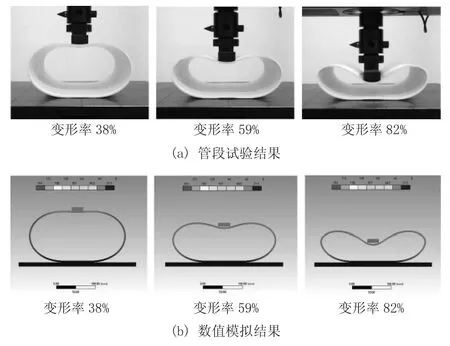

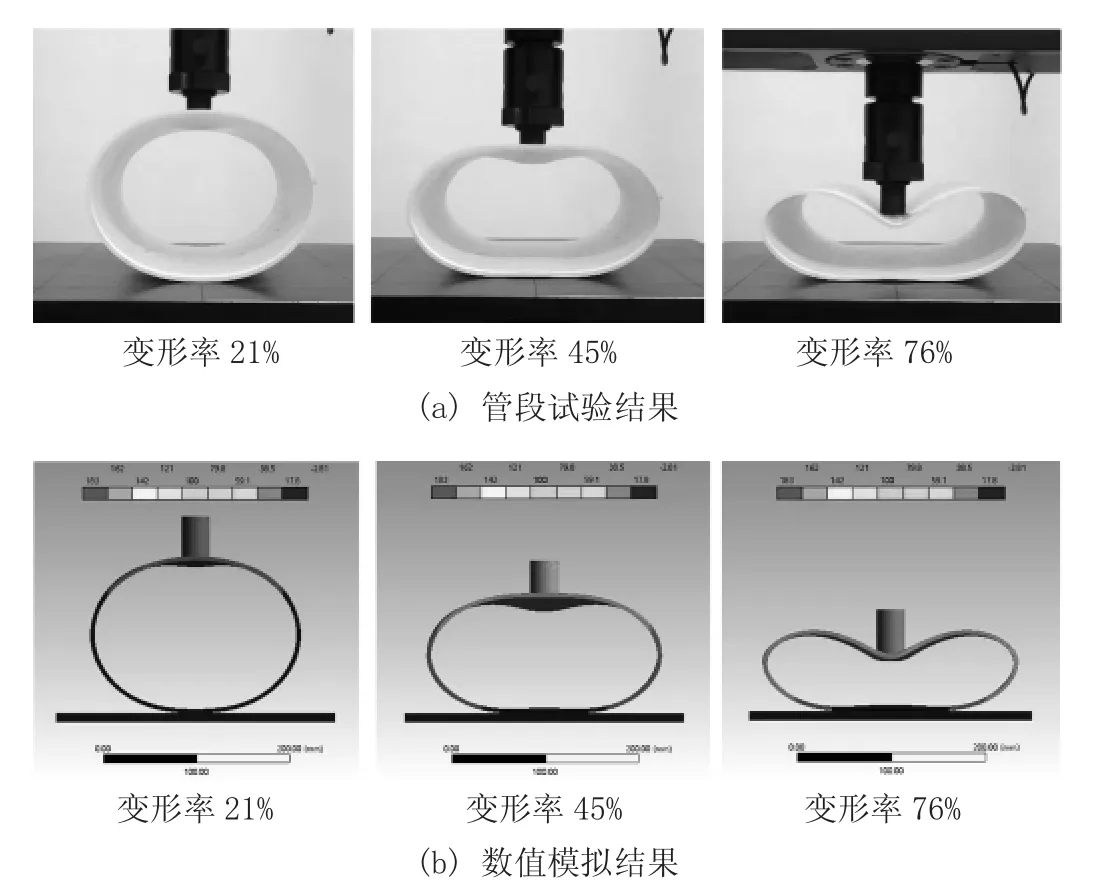

筆者已在前期工作中進行了PVC-U 管道標準狀態(tài)下變形失效的試驗,分析了管道的變形破壞過程。圖3~圖5 分別給出了管道在三種荷載作用下數(shù)值模擬與試驗的變形失效過程對比,其中數(shù)值模擬結(jié)果給出的是位移分布云圖。

數(shù)值模型與試件的變形失效過程高度吻合。板載作用下,隨著變形率增大,管道的上下兩側(cè)管壁逐漸被展平而與壓板貼合,整個管道對稱均勻地被壓縮至上下兩側(cè)管壁相接觸(圖3)。條載作用下,管道在初始階段的變形形式與受板載時相似,截面形狀大致為橢圓形,隨著上壓板的下移,管道上側(cè)中部開始凹陷,而管道下側(cè)不再變形,直至上側(cè)凹陷至與下側(cè)相接觸(圖4)。點載作用下,管道截面高度逐漸縮小的同時,加載頭作用的位置有局部凹陷,凹陷范圍逐漸增大,沿管道軸線方向擴展至整個管道,壓縮變形的后半階段,管道的變形形式與受條載時相似(圖4)。在三種加載形式下,管壁均未發(fā)現(xiàn)破裂和剝落。

表1 數(shù)值模擬工況參數(shù)

圖3 PVC- U 管道在板載作用下變形失效過程

圖4 PVC- U 管道在條載作用下變形失效過程

圖5 PVC- U 管道在點載作用下變形失效過程

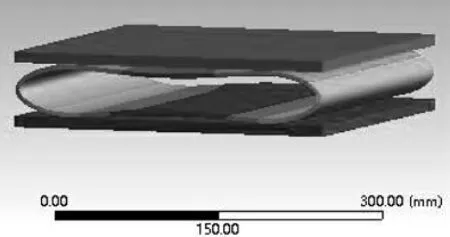

試驗中觀察到管壁與上壓板和下壓板相接觸部分出現(xiàn)管壁翹曲的現(xiàn)象,而數(shù)值模擬中未見,原因是試驗中截取的管段長度為有限的30㎝,而數(shù)值模擬中采用2D 模型,代表管道長度為無限長,因而未出現(xiàn)管壁翹曲。在3D 數(shù)值模型中,同樣能觀察到管壁的翹曲,如圖6 所示。前文中已通過承載力-變形率曲線驗證了2D模型的有效性,且由圖2 可知,管壁的翹曲對管道的變形破壞過程并無影響,因此數(shù)值模擬的結(jié)果是可信的。

圖6 PVC- U 管道3D 模型

2.2 承載力- 變形率關(guān)系

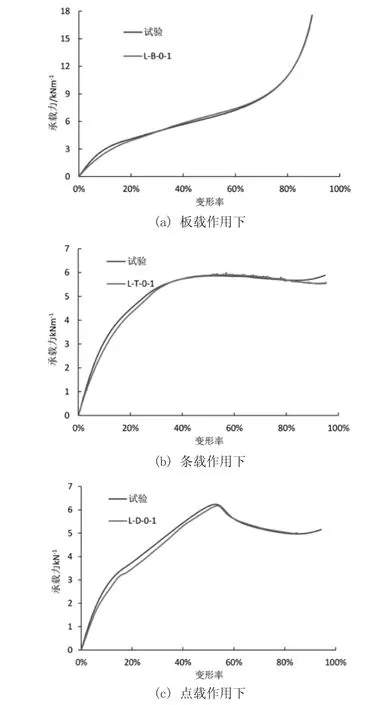

圖7 為每延米管道在三種荷載作用下數(shù)值模擬與試驗的承載力-變形率曲線對比。

數(shù)值模型與試件的承載力-變形率曲線吻合得較好。承載力-變形率曲線的特點與管道的變形失效過程有關(guān)。每延米管道在板載作用下的承載力最高,且隨著變形率單調(diào)遞增,直至管道內(nèi)壁相接觸,完全失去流通能力,承載力沒有最大值(圖7(a))。條載作用下,承載力先是隨變形率曲線增長,在變形率50%附近,管道上側(cè)中部開始凹陷,承載力達到最大值,而后隨著凹陷程度增大承載力緩慢下降(圖7(b))。點載作用下,承載力-變形率曲線在初始階段有短暫的勻速上升,在變形率約為15%時,加載頭作用位置出現(xiàn)局部凹陷,承載力-變形率曲線相應(yīng)出現(xiàn)轉(zhuǎn)折,變形率增大至55%附近,凹陷范圍拓展至整個管道,承載力達到最大值,此后承載力隨著凹陷程度增大逐漸下降(圖7(c))。條載和板載作用下每延米管道最大承載力均為6kN/m 左右。承載力-變形率曲線上的每個特征點,均與變形失效過程相對應(yīng)。從承載力-變形率曲線上看,管道在板載作用下有很高的強度,在極高變形率時承載力仍能持續(xù)增長,直至管道完全失去流通能力。管道在條載和點載作用下,承載力達到最大值時變形率均已達50%。表明該PVC-U管材在達到《城鎮(zhèn)排水管道檢測與評估技術(shù)規(guī)程》(CJJ 181-2012)中規(guī)定的結(jié)構(gòu)性變形缺陷的4 級缺陷(變形大于管徑的25%)時,仍遠未失效,具有很強的繼續(xù)服役能力。

圖7 每延米PVC- U 管道數(shù)值模擬與試驗的承載力- 變形率曲線對比

2.3 壁厚對管道承載力的影響

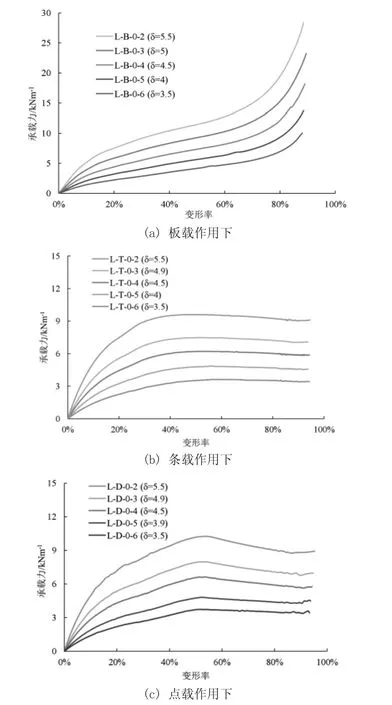

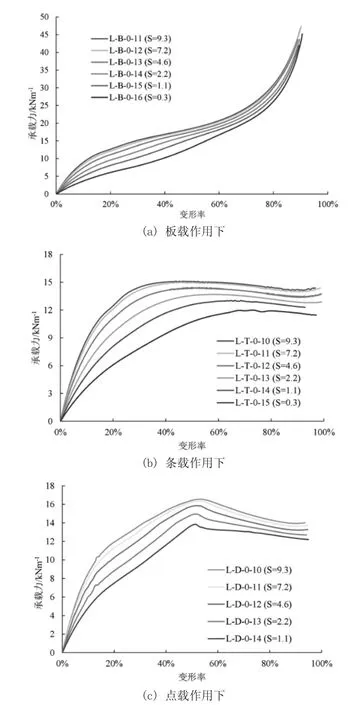

相同管徑不同壁厚的管道在三種荷載作用下的每延米承載力-變形率曲線如圖8 所示,管道外徑均為D=200mm。壁厚對管道承載力的大小有顯著的影響,管壁越厚,承載力越高,但承載力-變形率曲線的形狀和特征并沒有發(fā)生變化,表明壁厚不影響管道的變形失效模式。

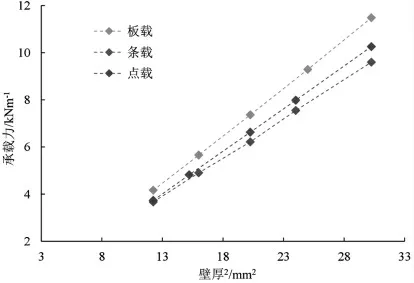

每延米管道最大承載力與壁厚的平方(δ2)的關(guān)系見圖9。其中,由于管道受板載作用時不存在最大承載力,在承載力-變形率曲線中相對平緩的中間段取變形率為50%時的承載力進行分析。由圖9 可知,承載力與壁厚的平方大致呈線性關(guān)系。

圖8 不同壁厚管道的每延米承載力- 變形率曲線

圖9 每延米管道最大承載力與δ2 的關(guān)系

2.4 外徑對管道承載力的影響

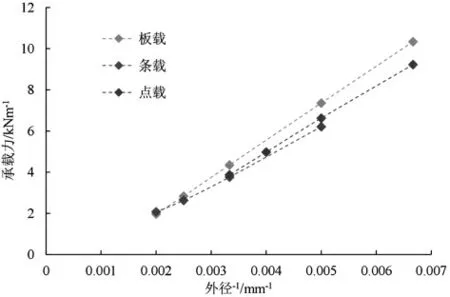

相同壁厚不同外徑的管道在三種荷載作用下的每延米承載力-變形率曲線如圖10 所示,管道壁厚均為δ=4.5mm。不同荷載下,隨著外徑增大,管道承載力均逐漸降低。受板載和點載作用的管道,其承載力-變形率曲線的形狀和特征未發(fā)生變化,外徑不影響管道的變形失效模式。條載作用下,最大承載力出現(xiàn)時對應(yīng)的變形率隨著管道外徑增大而增大,表明外徑越大,管道失效前的變形率越大。圖11 為每延米管道最大承載力與外徑的倒數(shù)1/D 的關(guān)系。其中板載作用時取變形率為50%對應(yīng)的承載力進行分析。從圖11 可知,承載力與1/D大致呈線性關(guān)系,也即承載力與外徑D 成反比。

圖10 不同外徑管道的每延米承載力- 變形率曲線

圖11 每延米管道最大承載力與1/D 的關(guān)系

2.5 環(huán)剛度對管道承載力的影響

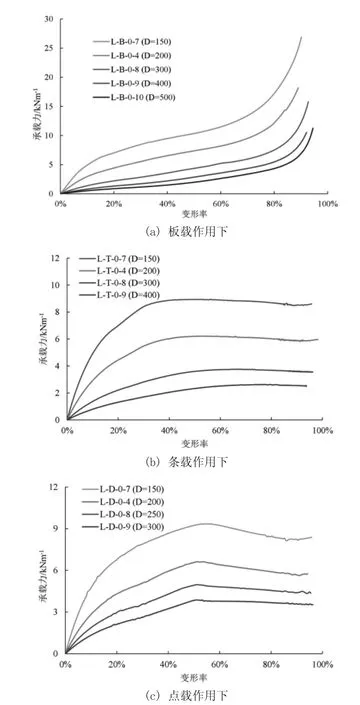

從以上分析可知管道承載力與壁厚和管徑有關(guān),為觀察環(huán)剛度與承載力的關(guān)系,通過調(diào)整管徑和壁厚的大小,使壁厚的平方與管徑之比(δ2/D)保持相同。相同δ2/D 不同環(huán)剛度的管道在三種荷載作用下的每延米承載力-變形率曲線如圖12 所示,δ2/D 均為0.24mm2/mm。

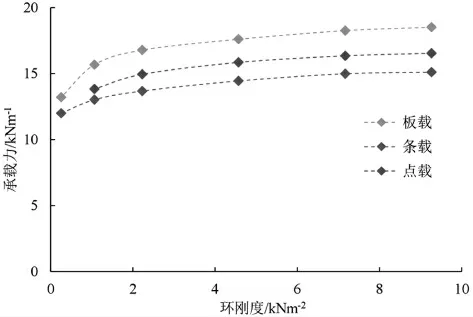

管道承載力隨著環(huán)剛度的增大而增大,環(huán)剛度較大時,管道承載力差距不大,增大幅度很小,而環(huán)剛度較小時環(huán)剛度對管道承載力有十分顯著的影響。每延米管道最大承載力與環(huán)剛度的關(guān)系見圖13,其中板載作用時取變形率為50%對應(yīng)的承載力進行分析。從圖13 可觀察到,承載力與環(huán)剛度大致呈對數(shù)關(guān)系。

2.6 管道每延米承載力表達式

由上述分析,管道在三種荷載作用下,每延米承載力均大致與管道壁厚的平方成線性關(guān)系,與管道外徑成反比關(guān)系,與環(huán)剛度呈對數(shù)關(guān)系,故管道每延米承載力F 的表達式可假設(shè)為:

式中,

F——管道每延米承載力,kN/m;

S——管道的環(huán)剛度,kN/m2;

δ——管道的壁厚,mm;

D——管道的外徑,mm;

k、b——與加載方式有關(guān)的系數(shù),b 的單位kN/m2。

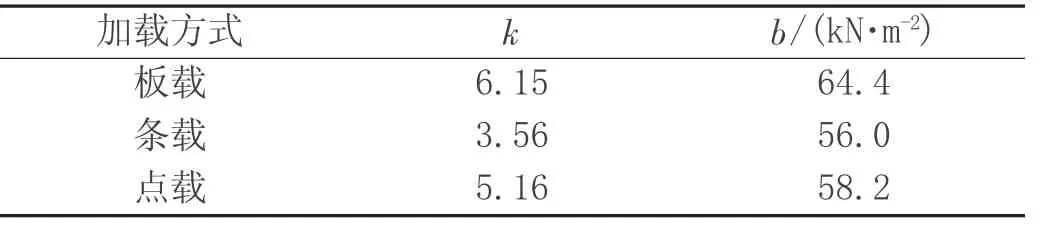

對式⑵所示的表達式進行擬合,求得系數(shù)k、b,見表2。

《無壓埋地排污、排水用硬聚氯乙烯(PVC-U)管材》(GB/T 20221-2006)中選用的管材環(huán)剛度等級有SN2、SN4、SN8 三種,環(huán)剛度大小范圍大致在2~8kN/m2,管道平均外徑取值110~1000mm,壁厚取值3.2~27.2mm,壁厚的平方與外徑的比值δ2/D 介于0.064~0.740mm。以管道受條載為例,根據(jù)式⑵,在上述外徑和壁厚范圍內(nèi),管道承載力的變化幅度可高達11 倍有余,而僅當環(huán)剛度不同時,管道承載力變化幅度僅8%左右。與環(huán)剛度相比,外徑和壁厚對PVC-U 管道在標準狀態(tài)下的承載力大小影響更大。

圖12 不同環(huán)剛度管道的每延米承載力- 變形率曲線

圖13 每延米管道最大承載力與環(huán)剛度的關(guān)系

表2 系數(shù)k、b 的取值

3 結(jié)論

通過對目前城鎮(zhèn)地下排水管網(wǎng)大量使用的一類PVC-U 管道進行標準狀態(tài)下的變形失效狀態(tài)與承載力試驗與數(shù)值模擬研究,分析管道的壁厚、外徑與環(huán)剛度對變形失效狀態(tài)和承載力的影響,并擬合得到管道每延米承載力表達式。可以觀察到,塑性材料基體類的管道在平板荷載、條形荷載及點狀荷載等不同荷載作用下,直到喪失流通能力,管壁都未發(fā)生破裂和剝落,變形率50%時管道仍不會失效,具有較高的強度和較好的繼續(xù)服役能力。在平板荷載和點狀荷載作用下,管道外徑和管壁厚度對管道變形失效過程并無影響,在條形荷載作用下,管道失效時的變形率隨外徑增大而增大。管道每延米承載力正比于管道壁厚的平方,反比于管道外徑,并與環(huán)剛度呈對數(shù)關(guān)系。在GB/T 20221-2006 規(guī)定的尺寸和環(huán)剛度范圍內(nèi),壁厚與外徑對管道每延米承載力有較大的影響,環(huán)剛度對管道每延米承載力大小影響較小。鑒于塑性材料基體類的PVC-U 管道在25%變形時仍有較好的服役能力,且管道外徑、壁厚和環(huán)剛度對管道承載力有顯著影響,建議《城鎮(zhèn)排水管道檢測與評估技術(shù)規(guī)程》(CJJ181-2012)中對管道的變形缺陷劃分方式與健康狀況評估給出進行細化,以利于管道非開挖修復成本的控制與修復方法的選擇。