基于ANSYS Workbench分析熱軋卷取機卷筒芯軸斷裂原因

李勇,徐旭輝,全波,孫影,劉勻

(衡陽中鋼衡重設備有限公司,湖南衡陽 421002)

引言

隨著市場對高輕度鋼材的需求,傳統卷取機很難滿足鋼材的卷取,新一代強力卷取機不僅可以卷取高強帶鋼,還可以卷取X70,X80 和X100 等較厚的螺旋焊管[1]。熱軋帶鋼卷取機卷筒作為卷取機的核心部件,要求它在高溫狀態下高速卷取帶鋼,并且在鋼卷的壓緊力作用下縮小直徑,這就要求卷筒具有足夠的強度、剛度和長期可靠工作[2]。某鋼廠一支地下熱軋強力卷取機卷筒,在上機使用4 個月后出現斷裂,后重新更換新芯軸,仍出現斷裂現象。

1 模型的建立

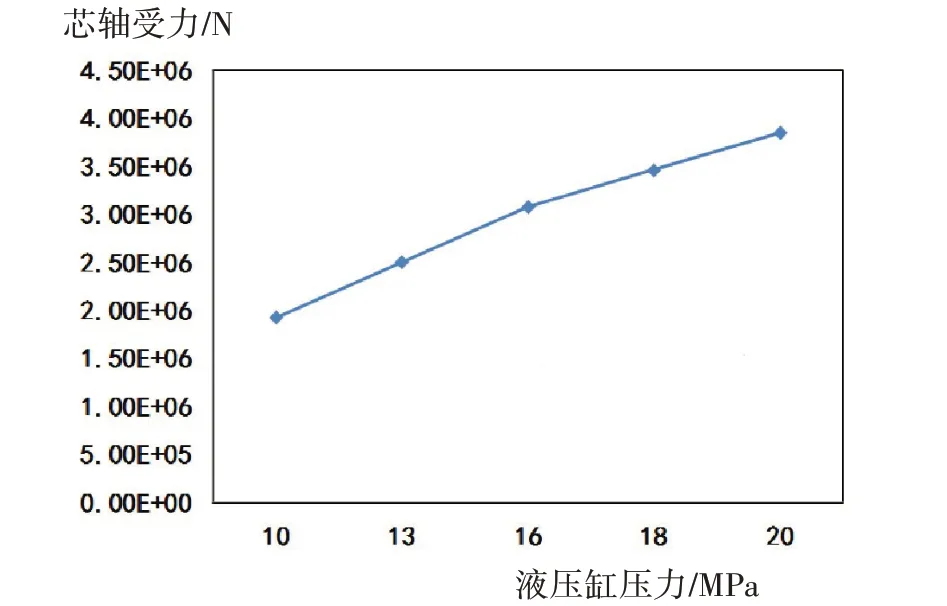

根據某廠卷取設備設計要求,建立模型如圖1所示。工作時由脹縮油缸帶動芯軸來回移動,芯軸移動促使柱塞和連桿運動,實現扇形板的脹縮。所以芯軸的強度設計在整體設計中起了很重要的作用,關系到卷取機卷筒的使用壽命。依據以上液壓缸工作原理,得出芯軸受力與液壓缸壓力關系曲線,如圖2所示。

圖1 熱軋強力卷取機卷筒剖面視圖

圖2 芯軸受力與液壓缸壓力關系曲線

2 理論分析

具體分析參數:芯軸材料選用34CrNi3Mo,其材料性能為σs>695 MPa,σb>926 MPa,δ5>14%,ψ>40%,AKV>54 J;基于soildworks 建立芯軸三維模型。將soildworks 建立的芯軸三維模型導入ANSYS Workbench分析。

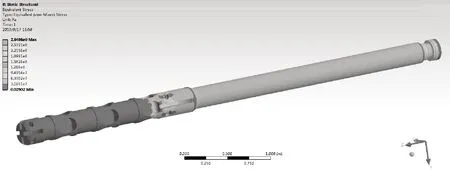

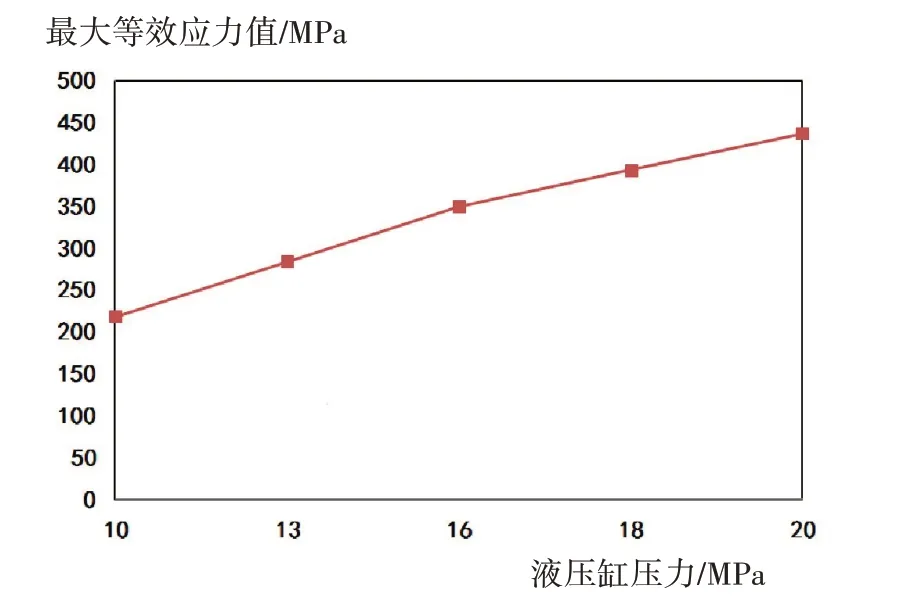

得出分析結果如下,圖3 表示為芯軸等效應力分布云圖,由圖3 可以看出最大等效應力集中于連桿銷孔處。分析得出芯軸最大等效應力與液壓缸壓力關系曲線,如圖4所示。依照圖中曲線可知,正常工作狀態下(液壓缸壓力16 MPa 時),最大等效應力只有349.48 MPa,遠小于芯軸材料屈服強度,所以有限元分析結果初步判斷為疲勞斷裂。

圖3 芯軸等效應力云圖

圖4 芯軸最大等效應力與液壓缸壓力關系曲線

3 實驗分析

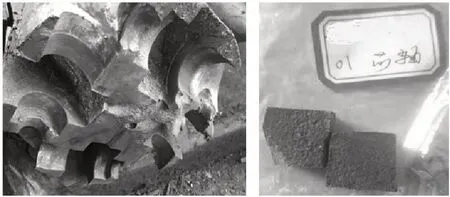

根據現場斷裂芯軸進行分析,斷口樣貌如圖5所示,其宏觀斷口特征表現為大部分斷口較為平坦,光滑。取斷口樣本兩件,分析如下。

圖5 斷口形貌和取樣

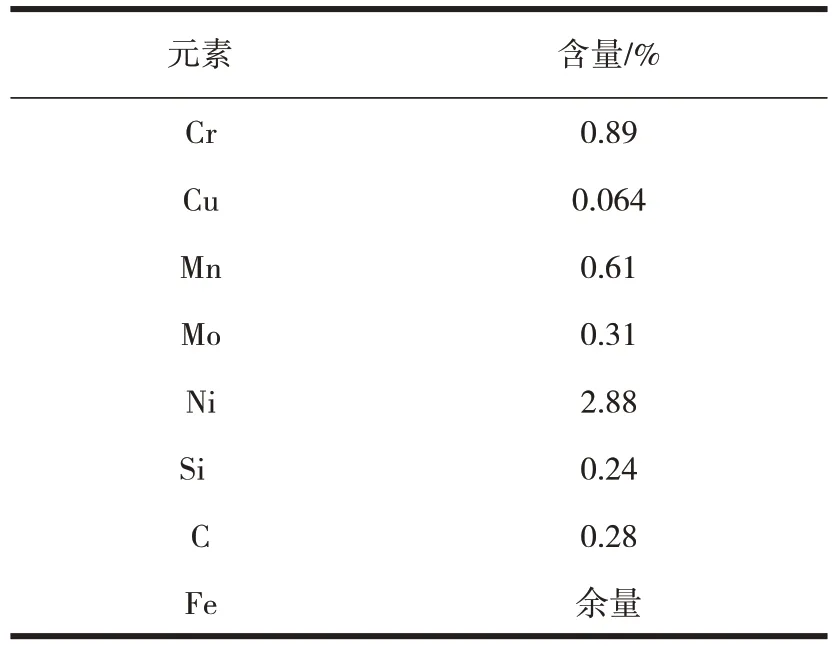

3.1 化學成份

采用ICAP-7600電感耦合等離子體原子發射光譜儀,分析結果如表1所列,分析得出材料的化學成份參照GB/T20127.3-2006 鋼鐵及痕量元素的測定依據,實驗證明材料成份正常。

表1 化學成份表

3.2 金相分析

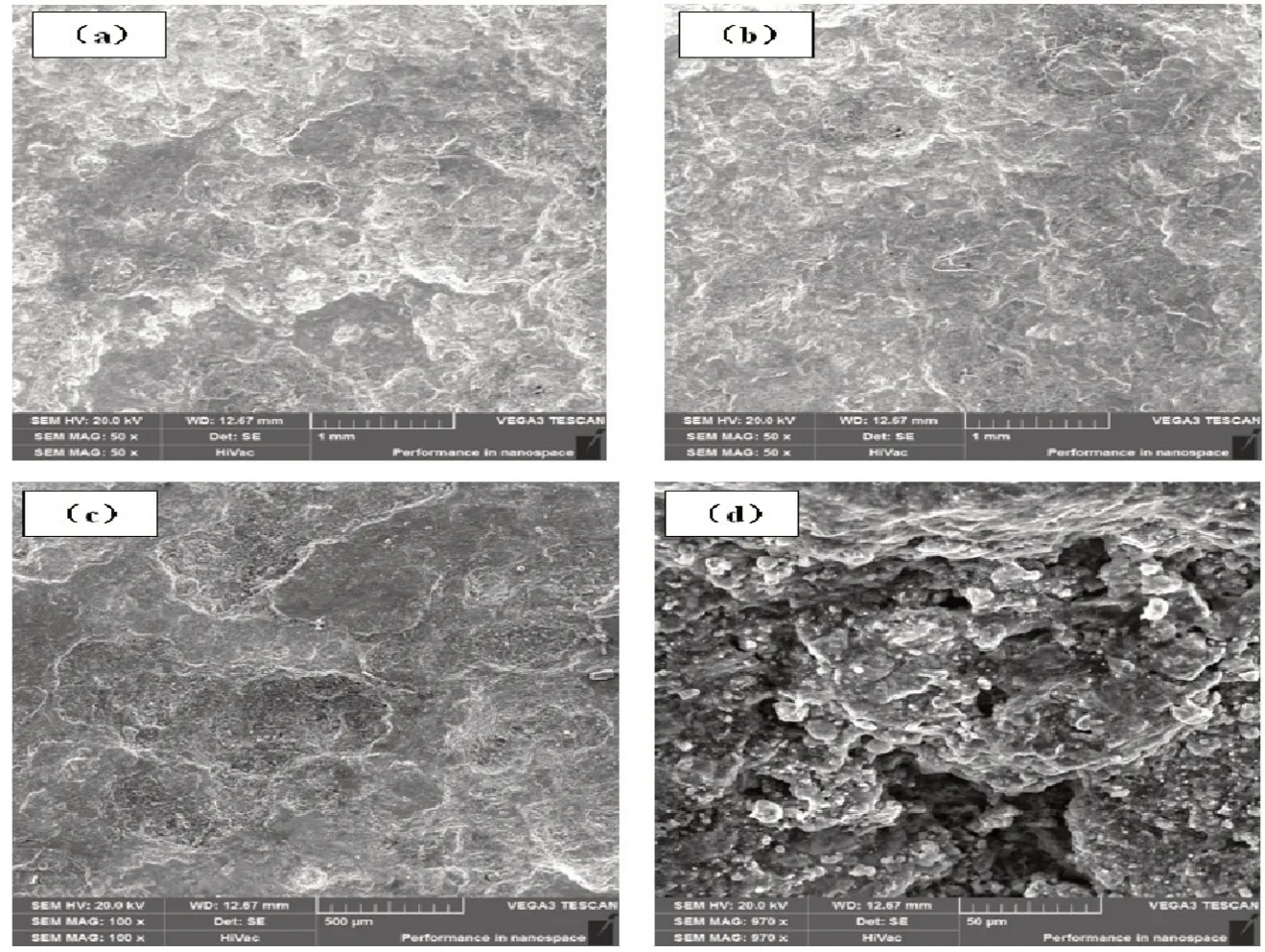

實驗采用DM4000M 金相顯微鏡和BUHE5104硬度計,圖6所示為試樣斷口形貌,分析結果電鏡斷口處有疲勞斷裂源,且斷口光滑,屬于疲勞斷裂。

對非金屬夾雜物分布,結果得出非金屬夾雜物:A1,B0.5,C1,D1,符合標準。

圖6 試樣斷口形貌

對試樣組織形貌分析得出基體組織為索氏體+少量鐵素體+原奧氏體晶粒,并且原奧氏體平均晶粒度為8.0級,顯微硬度318HV0.5,材料組織正常。

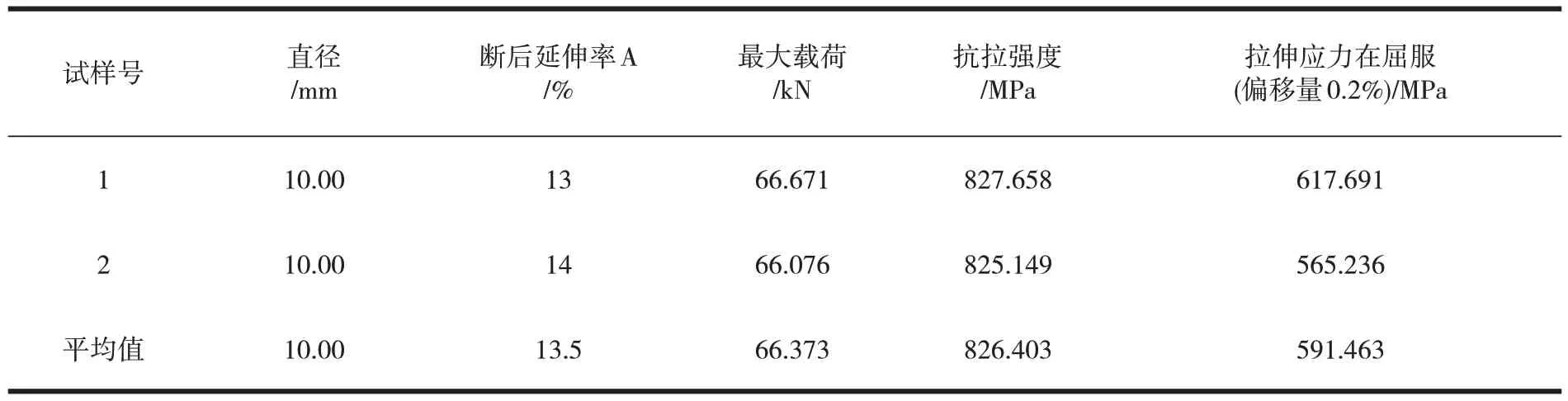

3.3 機械性能

實驗采用美國Instron8802 電液伺服力學試驗機,分析得出如表2所列機械性能測試數據,實驗結果分析得出材料力學性能正常。

表2 機械性能測試數據

4 結論

(1)通過建立某鋼廠芯軸三維分析模型,基于ANSYS Workbench 分析得出,芯軸最大等效應力集中于銷軸孔處,正常工作壓力(16 MPa 時)下,最大等效應力為349.48 MPa遠小于芯軸材料屈服強度,分析初步表明芯軸斷裂為疲勞斷裂。

(2)依據實驗分析得出斷裂原因如下:化學成分、材料組織、力學性能表明正常,工件在使用過程中超出了材料的疲勞極限,導致工件發生疲勞斷裂。同時電鏡掃描的結果表明,斷口有疲勞輝紋等疲勞斷裂特征,說明芯軸是在工作時由于負載而產生的疲勞斷裂。結合卷筒與芯軸配合的其他零部件檢測結果發現,與芯軸尾部配合的銅套內部干燥無潤滑脂殘留,磨損量達0.6 mm,石墨脫出。這種狀態下,芯軸尾部配合間隙變大,潤滑不足,芯軸受力不均勻,多次循環載荷下導致中間穿連桿的1 處銷孔徑向產生低周疲勞斷裂,擴展為整體斷裂。

(3)綜合理論分析和試驗分析,表明芯軸斷裂為疲勞斷裂。