某型號飛機鈦合金鈑金件熱沖壓成形工藝參數優化研究

王奕閏 徐煒 王丹

摘 要:鈦合金鈑金件熱沖壓成形過程中容易受到多種工藝參數的影響,使用傳統的成形方式容易造成各種缺陷,于是文章對成形工藝參數進行優化。利用有限元模型和極差分析法,從而分析成形溫度、摩擦系數和變形速度對零件壁厚分布的影響。實驗結果表明當最優工藝參數摩擦系數設置為0.3、變形速度設置為1mm·min-1、成形溫度設置為675℃,該工藝參數條件下有利于降低成形零件的缺陷發生率,從而提高成形零件的質量。

關鍵詞:鈦合金;鈑金件;熱沖壓;成型工藝;參數優化

中圖分類號:TG306; V250.3 ? 文獻標識碼:A ? ? ?文章編號:1001-5922(2020)10-0173-05

Abstract:Titanium alloy sheet metal parts are easily affected by various process parameters during the hot stamping process. Using traditional forming methods is easy to cause various defects, so the paper optimizes the forming process parameters. The finite element model and range analysis method are used to analyze the influence of forming temperature, friction coefficient and deformation speed on the wall thickness distribution of parts. The experimental results show that when the optimal process parameter friction coefficient is set to 0.3, the deformation speed is set to 1mm·min-1, and the forming temperature is set to 675℃, this process parameter is conducive to reducing the incidence of defects of the formed parts, thereby improving the quality of the formed parts.

Key words:titanium alloy; sheet metal parts; hot stamping; molding process; parameter optimization

0? ? ?引言

金屬薄板沖壓成形是一個非常復雜的過程,潤滑條件、成形溫度和變形速度等都會影響到成形的大小尺寸、力學性能等[1-2]。采用有限元分析方法能夠使得在熱沖壓成形工藝之前對相關參數進行優化,預測出板料的應力應變等狀況,并且還能夠預測成形過程中的相關缺陷[3-4]。文章將對某型飛機鈦合金件為研究對象,其屬于一個非常復雜的軸對稱零件,如果使用傳統的方式對其進行沖壓將會難以達到要求[5]。于是使用在相同溫度下板料和模具的熱沖壓形成工藝,由于該過程中會造成各種問題,最終造成鈑金件壁厚不均勻。于是有必要對其工藝參數進行優化,從而達到較好的加工效果。于是文章將通過有限元模型分析,對相關參數進行優化。

1 有限元模型

文章進行有限元模擬所使用的軟件為ABAQUS,由于零件屬于軸對稱,所以文章將對其一半進行模擬,于是后文中提到的零件都只是整個零件的一半。獲得熱沖壓有限元模型如圖1所示,圖中標明了組成部分,其中需要板料為塑性,厚度為1.016mm,另外兩個部分為剛性。

在沖壓過程中,不是每個金屬都可用作沖壓件,只有成形性能比較好的材料才比較適合[6]。文章研究的鈦合金鈑金件使用的材料為TC4鈦合金,在不同溫度下,通過對材料進行拉伸實驗,在不同溫度之下,材料的變形速度都在1~4mm·s-1之間,然而普通的沖壓工作速度在20~30mm·s-1之間,所以相對兩件,該材料的變形速度非常小。文章將加工環境設置為恒溫,于是選擇不考慮溫度差產生的溫度場的模擬,于是將零件在成形過程中受到變形速度和溫度的影響通過改變材料的模型進行事先。

在模擬成型過程中,其中凹面和板料分別是固定和釋放所有自由度,而凸膜是施加邊界條件時使用設定位移的方式進行。另外,凹膜和凸膜在于板料進行接觸時都是用面-面接觸,其中涉及到摩擦系數,使用的庫倫摩擦模型進行設置。

2 模型鈦合金板金件影響因素

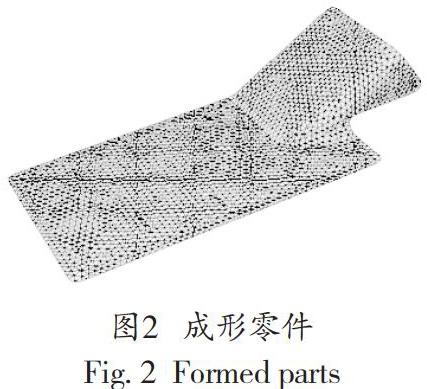

圖2即為成形零件的一半。破裂和起皺屬于熱沖壓過程中最容易出現的問題。于是分析溫度、摩擦系數和沖壓速度對零件壁厚的影響。

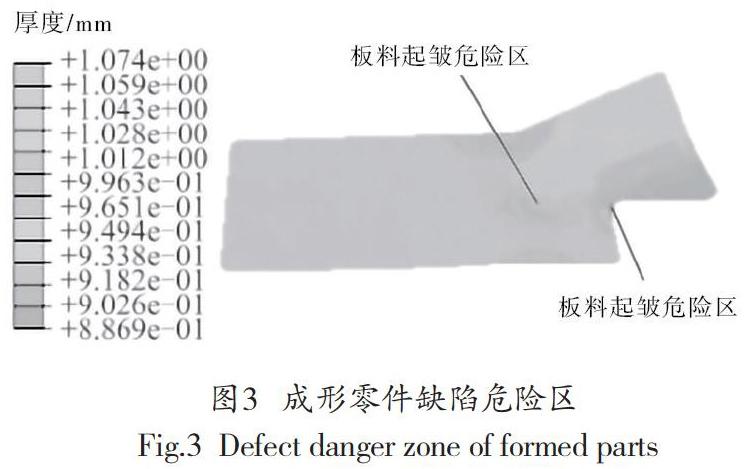

圖3即為零件缺陷危險區的分布狀態。從圖中可看出,模擬所獲得的成形件在凸緣處有出現破裂的趨勢,在彎折變形區容易發生起皺。

1)溫度對成形零件的影響。溫度會對金屬材料成形中的塑性性能造成直接的影響[7]。文章將對600℃、650、675℃和700℃下金屬材料的壁厚變化率進行分析,于是將摩擦系數和變形速度設置為恒定值,分別為0.1和1mm·min-1,最終變化曲線如圖4所示。從圖中可以看出,當溫度不斷增加之后,最大減薄率和增厚率的變化趨勢都是不斷降低,而其中的最大增厚率的變化趨勢相對比較小。

2)變形速度對成形零件的影響。當鈦合金板料在熱沖壓成型過程中,變形速度會影響到材料內部的流動速度,于是就會對成形零件造成一定的影響。于是文章將分析在不同變形速度上壁厚變化率的變化趨勢。于是將其摩擦系數和成形溫度分別設置為0.1和700℃,得到如圖5所示的結果。從圖中可看出,當變形速度不斷增加時,最大減薄率和增厚率的變化趨勢都是不斷增加即壁厚變化率與變形速度成正比關系,而其中最大增厚率的變化趨勢比較小。

3)摩擦系數對成形零件的影響。有研究表明,摩擦系數與材料內部的流動阻力成正比關系,于是會影響到零件的成形過程[9]。于是當摩擦系數比較大時,模具和材料表面的流動性就會比較差。于是研究不同摩擦系數下壁厚率的變化趨勢,將其變形速度和成形溫度分別設置為1mm·min-1和700℃,圖6即為不同摩擦系數下壁厚率的變化曲線。從圖中可以看出,當摩擦系數不斷增加時,其中最大增厚率不斷增加,且當摩擦系數大于0.3時,最大增厚率發生非常明顯的增加,而最大減薄率的變化趨勢非常小。從而可以說明,增大摩擦系數容易造成零件發生起皺現象。

3 優化正交參數

鈦合金板材經過沖壓之后形成的零件會受到多種因素的影響,并且每個因素的影響程度存在差異,且在零件成形過程中需要用好多的指標的進行評價,每個影響因素對每個指標的影響也會不同,所以需要一個多指標試驗,文章將主要研究最大和增厚率和減薄率,然后再不同水平之下進行數值模擬。

文章建立實驗組的方式為正交試驗設計方法,在模擬過程中不考慮每個因素之間的交互作用,需要將不同指標的影響因素進行主次分析,目的在于得到一個最優的工藝參數,于是使用的極差分析法。表1為因素水平表,表2為實驗結果和方案。

表3為試驗結果分析,從圖中可以看出,不同影響因素對不同指標的影響程度存在較大差異,每一個指標的最優組合也存在差異,于是為了得到最優工藝參數,需要對每個指標結果進行綜合評判,最后選擇最優組合。

從表3中可以看出,成型溫度對最大增厚率和減薄率的影響最大,然后其中最優工藝參數卻存在差異,所以需要對其進行綜合分析。最大增厚率的最佳溫度為A3,最大減薄率的最佳溫度為A4,圖7為各因素與指標趨勢圖,于是在圖中對比兩個最佳溫度,采用多數傾向原則,于是選擇A3作為最優成形溫度。

對最大減薄率影響第2大的因素是變形速度,對最大增厚率影響第3的是變形速度,使用不同指標分別有兩個最優變形速度,最大減薄率和最大增厚率的最優速度分別為B1和B2,于是同樣在圖7中進行對比,使用多數傾向原則,最后選擇B1作為最優變形速度。

摩擦系數對最大厚薄率的影響強度正好與變形速度相反,其中對最大增厚率的排名為第2,而對最大減薄率的排名為第3。兩個不同指標的最優摩擦系數也不相同,最大減薄率和最大增厚率的最優速度分別為C1和C3。同理上述綜合分析方式,最后選擇作C3為最優摩擦系數。

于是通過上述分析,最終選擇A3 B1 C3這樣的組合方式作為熱沖壓成形工藝的最優參數組合,即摩擦系數設置為0.3,變形速度設置為1mm·min-1,成形溫度設置為675℃。

4? ? ?實驗驗證

通過上文分析之后能夠得到鈦合金鈑金件熱沖壓成形工藝的最優參數,但是為了進一步驗證工藝參數的有效性,于是通過仿真實驗驗證其結果,圖8即為模擬結果,從而觀察到優化參數之后的工藝有助于降低最大薄厚率,從而降低成形零件的破裂和起皺問題。

圖9為實驗結果,其中包含工藝參數優化前后對比,從圖中可以看出,在工藝參數優化之前,零件在折彎變形1區域中有較為嚴重的減薄,在區域2出現了起皺,而經過優化處理之后,沒有出現起皺現象,并且其壁厚減薄率比較低。于是可以得出結論,經過工藝參數優化之后,所獲得的成形零件不容易發生起皺和破裂問題,有助于提高鈑金件成形的質量。

5? ? ?結語

通過對鈦合金鈑金熱沖壓成形工藝參數進行優化,即優化之后的工藝參數摩擦系數設置為0.3,變形速度設置為1mm·min-1,成形溫度設置為675℃,有助于提高成形零件的質量。另外,三種影響因素中成形溫度對板料壁厚的影響最為顯著,所以在加工過程中,需要嚴格重視成形溫度。

參考文獻

[1]江煜煌.板料沖壓成形及回彈有限元數值模擬分析研究[D].南京:南京理工大學,2007.

[2]肖業興,馬鐵軍.金屬薄板沖壓成形的有限元模擬研究[J].鍛壓技術,2012,037(001):165-168.

[3]張濤,李琦,何露,等.TC2鈦合金異型件熱成形工藝研究[J].航空制造技術,2011(16):57-59.

[4]楊偉俊,李東升,李小強,等.復雜形狀鈦合金熱成形零件工藝仿真及參數優化研究[J].塑性工程學報,2009,16(1):42-46.

[5]薛松.TA15鈦合金大型航空結構件成形特性與工藝研究[D].重慶:重慶大學,2011.

[6]鄭金橋.基于KBE的大型復雜沖壓件工藝設計關鍵技術研究[D].武漢:華中科技大學,2005.

[7]于衛敏,吳躍江,潘躍進.鍛造溫度對BT25鈦合金組織和性能的影響[J].熱處理,2009,24(4):36-40.

[8]王華.模鍛變形速率對TC18鈦合金鍛件組織及力學性能影響研究[J].中國材料進展,2018,37(11):87-90.

[9]徐清華.TC4合金大型筒構件成形工藝的數值模擬研究[D].南京:南京航空航天大學,2012.