基于單片機的小型灌裝機控制系統設計

代同鈺

【摘 要】基于單片機控制小型灌裝機控制系統是具有一定可行性的,它主要結合灌裝生產線自動化控制技術流程形成小型灌裝機控制系統結構,并從抽真空到灌裝吹氣結束完成每一步操作。所以本文中就簡單探討了小型灌裝生產線的基本工作流程,對其基本工作原理進行分析,最后闡釋了基于單片機的小型灌裝機控制系統設計流程。

【關鍵詞】小型灌裝機控制系統;基本工作流程;原理;系統設計流程

傳統灌裝過程中控制系統采用繼電器進行控制,但其問題在于響應速度較慢且容易出現故障問題,無法滿足較高的生產應用要求。就目前看來,需要利用具有高級程度、快響應速度、可控性強且穩定安全、體積偏小的單片機。同時在使用單片機有效控制小型灌裝生產線過程中也降低了生產控制成本,它已經成為了控制系統技術領域中的必然發展趨勢。

一、小型灌裝生產線的基本工作流程

小型灌裝生產線的基本工作流程主要結合空瓶展開,在進入洗瓶機清理過程中,需要確保清洗干凈后從傳送帶傳送到螺桿分瓶裝置中,將空瓶劃分為單個撥輪進瓶優化調整托瓶機構。再配合啟動裝置升降灌裝閥底部位置,保證凸輪與執行機構能夠有效控制抽真空過程,并合理充入二氧化碳,做到有效吸氣,配合CIP清洗過程自由啟動、關閉灌裝生產過程。在灌裝結束后,要分析小型灌裝生產線的基本工作原理[1]。

二、小型灌裝生產線的基本工作原理

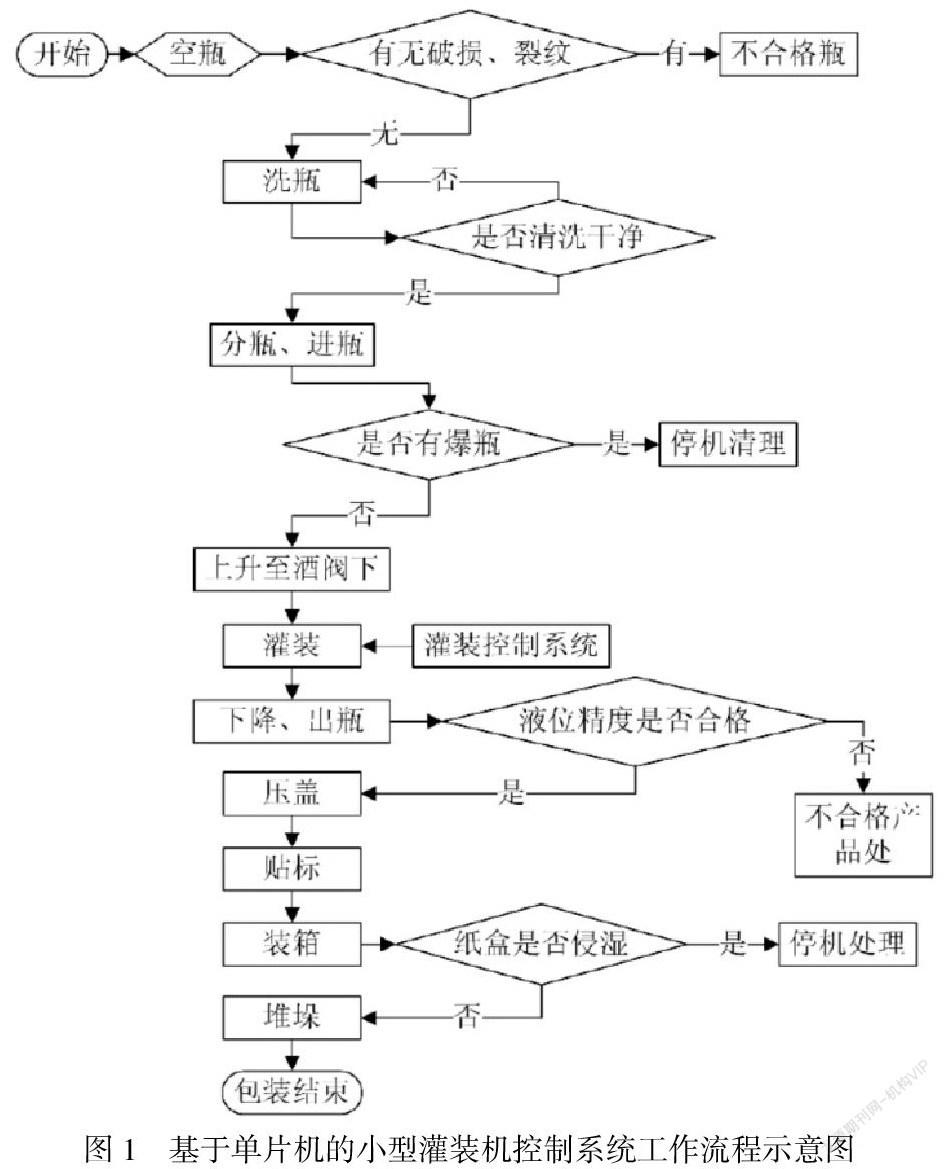

小型灌裝生產線需要進行檢測、控制等工作,結合空瓶清洗過程對瓶子質量進行檢測,配合清洗過程分瓶優化玻璃瓶卡瓶,同時分析卡瓶、爆瓶、倒瓶檢測與響應優化灌裝機灌裝過程,確保生產線中對壓蓋機進行有效控制,同時研究灌裝機控制機制,如圖1。

三、基于單片機的小型灌裝機控制系統設計流程

基于單片機的小型灌裝機中的主要部件為灌裝缸以及灌裝閥,其中灌裝缸專門環繞灌裝機頂部進行設置,其材質形狀為不銹鋼環形罐,主要在裝瓶過程中用于存放啤酒以及二氧化碳。在灌裝機控制過程中,主要要結合預抽空氣、二氧化碳備壓充入等等來控制預抽真空機制,即形成凸輪控制機制,確保撥輪機構能夠正常進入灌裝機下,確保托盤位置升降機構有效作用。在灌裝機旋轉到沖洗啟動設備位置后,需要結合該位置傳感器傳輸信號,為單片機控制到位奠定技術條件基礎。在這一過程中,需要對灌裝機進行充氣清洗,確保二氧化碳閥開啟,保證二氧化碳流入到瓶中并接受8個階段的凈化過程,同時清洗吊瓶內殘留氧氣部分。在備壓過程中,需要配合灌裝階段分析感應啟動器所處位置,有效控制灌裝開始時機。當灌裝結束指令出現以后需要配合單片機內部中斷指令控制閉閥位置,確保灌裝結束后有效延時液體沉淀過程。當沉淀結束以后需要通過觸發吸氣閥吸取閥門中的內部殘留液體,最后配合回氣口吹氣吹掉瓶頸泡沫,保證灌裝機控制流程與工作過程有效優化。在整個過程中,需要結合預抽真空建立沖洗機制,保證第二次抽真空到位,同時做好備壓處理,保證灌裝沉淀完畢后閥門正常閉合,為吸氣過程做好準備,建立回風管吹氣分析機制。

在系統控制環節,需要至少分析6個啟動器的控制過程,建立時間延時控制機制,形成中斷控制,保證控制抽真空、沖洗、灌裝、備壓、吸氣等諸多技術過程實施到位。在每個操作過程中都需要結合開關按鈕狀態分析開關量信號,結合現場儀表傳感器測量位置信號,確保為單片機處理傳遞機制,主要配合單片機控制閥門開合過程,進而達到控制灌裝機灌裝過程的最終目的。

結合系列單片機分析STC生產單時鐘、機器周期過程中需要體現其高速性、高可靠性、低功耗性以及超強干擾性。其中一共要設置40個引腳,配合單片機加密技術優化其加密屬性,確保系統代碼完全兼容,同時設置5MHz~35MHz寬范圍機制,建立高速10位A/D轉換技術體系,如此可有效處理電機控制強干擾問題。在控制系統中主要需要對單片機主控模塊與開關量采集模塊進行分析,確保位置傳感器檢測模塊建立背壓過程中的二氧化碳閥,優化壓力傳感器反饋信號反饋機制。就灌裝過程而言,還需要結合單片機統計流經電磁量,確保達到預設值,同時關閉電磁流量計,做到對液閥的有效反饋,優化灌裝沉淀過程。主要是通過延時實現控制系統有效配置[2]。

總結:

綜上所述,本文中簡單探討了灌裝生產線在單片機技術支持下的生產工作流程。在單片機控制系統設計方法過程中,它主要做到了抽氣、沖洗、備壓、灌裝、沉淀以及吸氣,確保按照正確順序簡化系統應用過程,有效滿足灌裝線灌裝要求,滿足快速、精確灌裝技術要求。與此同時,它也通過單片機完善了灌裝機控制系統實踐技術內容,非常值得投入到大規模灌裝生產過程中,發揮其應有價值作用。

參考文獻:

[1]王康,吳佳文,吳仕宏,等. 小型風—光—沼互補發電控制系統的設計與仿真[J]. 電氣傳動,2020,364(02):69-74.

[2]徐運武,李艷. 基于單片機控制的小型程控交換系統設計[J]. 2021(2013-3):8-12.