燒結機卸料裝置耐磨性改善

趙軍凱

(河鋼股份有限公司邯鄲分公司 河北邯鄲056015)

1 前言

邯鋼1#435m2燒結機是3200m3高爐的配套工程,年產燒結礦438萬噸,機尾最大過料量520t/h,平均給料溫度700℃以上。高溫、強沖擊、重載是燒結機機尾工礦環境的特點,容易造成機尾導料箱、單輥破碎機、卸料漏斗等卸料裝置耐磨工作面的磨損、變形、斷裂與損壞,在燒結生產中,每次檢修都需要投入大量人力、物力對機尾漏斗進行維護,這些因素制約著燒結礦的生產。因此,改善燒結機機尾卸料裝置關鍵部件耐磨工作面的機械性能,縮短檢修時間,提高隨機作業率,對燒結生產和維護有著重要的意義。

本文著重介紹邯鋼1#435m2燒結機機尾導料箱、單輥破碎機和卸料漏斗等關鍵部件耐磨性能的改善與提升。

2 問題

2.1 機尾導料箱問題

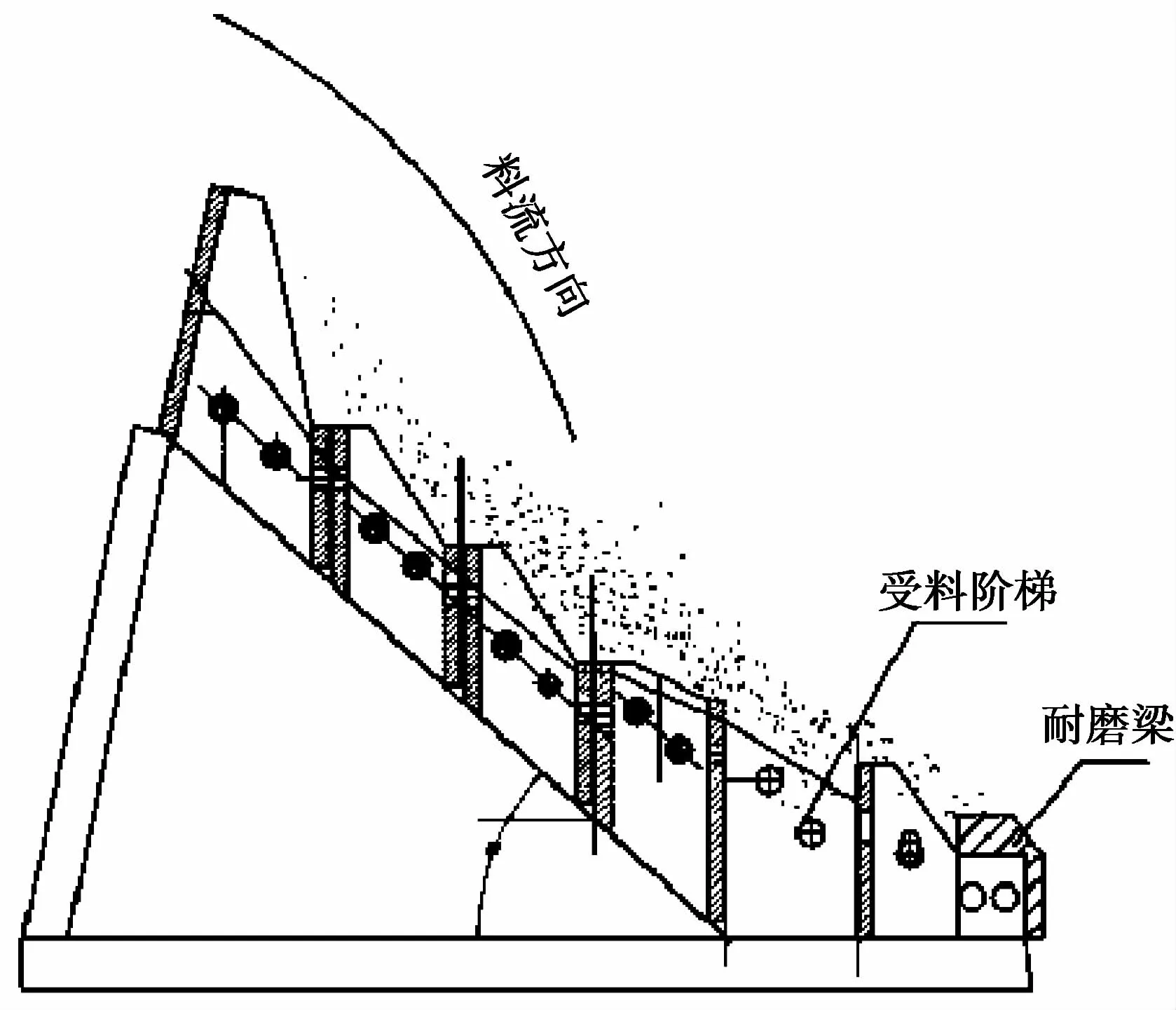

機尾導料箱(簡稱“導料箱”)安裝于燒結機和單輥破碎機之間,呈階梯式箱體結構布置,起到緩沖燒結餅下落產生的巨大沖擊力的作用。燒結礦餅經由機尾導料箱導入單輥破碎機與單輥篦板之間,再由旋轉的錘頭實現燒結礦的破碎。主要存在的問題如下:

1)導料箱主要包括底座、進料端橫梁、出料端橫梁、斜向階梯導料槽和兩側襯板(圖1)。在斜向階梯的筋板上安裝耐磨襯板,襯板采用螺栓聯接固定,由于導料箱工作環境惡劣,襯板的連接螺栓在高溫、高沖擊作用下容易出現斷裂、失效,導致襯板脫落。一旦脫落的襯板隨燒結礦進入單輥破碎機與篦板之間,會造成單輥錘頭損壞或導料箱整體移位等嚴重事故。

圖1 導料箱示意圖

2)導料箱的受料階梯耐磨層和出料端耐磨梁屬易損消耗件,需要定期維護更換,消耗量大。臺車翻轉時,燒結礦餅落差高度約為3~4米,卸落的燒結餅質量可達5~8噸,在不斷的料流沖擊和高溫腐蝕下,受料階梯和出料端橫梁容易受損變形。當變形嚴重時,容易發生出料端橫梁與單輥破碎機錘頭剮蹭,單輥斷齒和驅動部損壞的重大事故。

3)導料箱兩側襯板材質為Q235普通碳素結構鋼。當溫度達到600℃以上時,Q235鋼基本喪失強度和剛度[1],機械性能變差,使用壽命短,需要經常更換。

2.2 單輥破碎機問題

單輥破碎機(簡稱“破碎機”)是燒結生產關鍵備件之一,由驅動部、單輥轉子和單輥篦板體組成,主要作用是破碎從燒結機卸出的大塊燒結礦,以滿足后續工藝的要求。1#435m2燒結機單輥破碎機采用堆焊耐磨材料與水冷降溫相結合的方式延長單輥使用壽命,存在的最突出問題是破碎機齒冠使用壽命短。在高溫重載的工作環境中,轉子錘頭與高溫高硬度的燒結礦作相對運動,磨損的主要形式是高溫狀態下的磨粒磨損,采用在齒冠上堆焊耐磨材料是提高破碎機錘頭使用壽命的方法之一。以往使用的堆焊材料為FB-1高鉻抗磨焊,使用情況如下:

FB-1焊條主要化學成分見表1,堆焊層硬度為HRC50~52。堆焊工藝為:先對對焊部位預熱至300~500℃,然后堆焊J422普通焊條打底,堆焊厚度為10~20mm,最后再連續堆焊FB-1高鉻抗磨焊條,堆焊層厚度為50~60mm,為防止堆焊層急冷,焊接后用石棉氈覆蓋焊接區域,保溫十二小時以上,以消除內部應力,防止裂紋產生[2]。堆焊修復過的單輥錘頭平均使用壽命60天以上,低于寶鋼煉鐵廠單輥破碎機轉子錘頭堆焊修復后使用110天的標準,使用效果不理想。

表1 FB-1焊條的主要化學成分(%)

2.3 卸料漏斗存在的問題

單輥卸料漏斗(簡稱“卸料漏斗”)位于單輥破碎機篦板的下方,破碎后的燒結礦經該漏斗卸料至下一個流程。卸料漏斗是燒結生產中機尾受磨損和沖擊最大的裝置之一,主要存在以下問題:

1)卸料漏斗原設計為九級臺階由上至下依次排列的階梯斜面,臺階上焊接橫截面為90mm×90mm,長100mm的合金方鋼形成耐磨工作面,在實際生產中,燒結礦自單輥破碎機卸下時落差大,對耐磨工作面沖擊強度高,容易造成耐磨面的斷裂和磨損,甚至損壞漏斗本體。

2)卸料漏斗耐磨工作面使用材料為普通材質合金方鋼,使用中發現,該合金材料耐熱性能不足,燒結餅的溫度在700℃~800℃,卸料漏斗長期處于500℃以上的工作環境,在高溫沖擊和熱載荷的作用下,容易引起鋼坯表面氧化和腐蝕,導致方鋼磨損、變形,焊縫撕裂、甚至造成階梯底板脫落。

3)合金方鋼與卸料漏斗鋼結構支撐連接形式為焊接,每次更換都需要動用電氣焊等工具,維修十分不便,檢修時間較長。

3 改進措施

2018年1月至3月邯鋼1#435m2燒結機年修期間,工程技術人員總結過去8年生產維護經驗,通過理論分析和試驗,對燒結機機尾關鍵耐磨部件進行升級改造,以期改善其耐磨性能。

3.1 導料箱改進

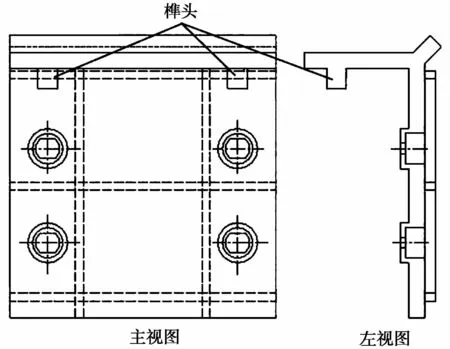

1)改進后的導料箱將進料端、出料端和中部工作面由耐磨襯板更換為異型耐磨頂帽(圖2),耐磨頂帽的上部橫板覆蓋在導料箱的迎料面上,下部榫頭通過T型槽沉頭螺栓與斜向階梯支撐板連接,T型槽沉頭螺栓安裝孔上設置有保護帽。改進后的導料箱進、出料端以及斜向階梯型支撐板的工作面上均覆蓋有耐磨頂帽,斜向階梯導料槽的各級臺階可以存料形成料襯,保護耐磨頂帽,延長使用壽命[3];T形槽沉頭螺栓不受燒結礦的直接沖擊,防止耐磨頂帽因螺栓斷裂而造成脫落。在使用過程中,耐磨頂帽損壞時,只需將頂帽卸下,更換即可,方便靈活。

圖2 異型耐磨頂帽結構示意圖

2)新設計的出料端耐磨梁采用水冷措施,在整體鍛鋼母體的基礎上通水降溫,保證耐磨梁的工作溫度在300℃以下,有效防止耐磨梁因熱負荷沖擊引起的彎曲變形。

3)升級導料箱兩側襯板為NM400高強度耐磨鋼。NM400具有較高的機械強度,其耐磨性是Q235鋼的3到5倍[4],可顯著提升兩側襯板的耐磨損性。升級后,兩側襯板使用壽命由三個月延長至一年以上,降低維護成本。NM400與Q235的機械性能對比見表2。

3.2 單輥破碎機改進

堆焊材料和堆焊工藝不過關是制約單輥轉子使用壽命的重要因素,因此,亟需找到一種新的材料和方法來提高堆焊質量,以延長單輥轉子使用壽命。

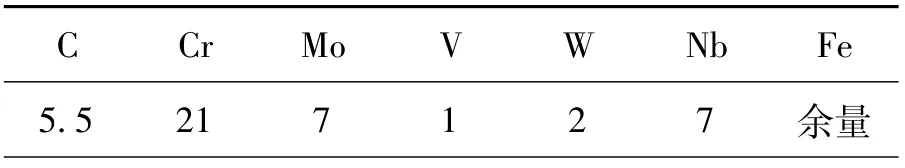

堆焊材料的選用主要考慮高溫下的耐磨性能是否符合要求。經參考技術資料與反復試驗,最終選定了某公司研制的VAUTID-145焊絲(法奧迪145.耐磨耐高溫合金焊絲),簡稱V-145,主要化學成分見表3。

表3 VAUTID-145耐磨耐高溫合金焊絲的主要化學成分(%)

V-145具有最高級別的抗磨損性能,在500℃~750℃的使用環境中,硬度達到:HRC60~HRC66,沉積率約220%[5],非常適合單輥破碎機錘頭的堆焊。使用方法:在錘頭破碎方向側面焊接邊長15mm,深40mm的方格,用V-145耐磨耐高溫合金焊絲分兩次堆焊,將方格填滿,確保堆焊過程中不產生氣孔,以免影響堆焊層強度。堆焊后檢測發現:堆焊層的含碳量達6%~7%,含鉻量超過35%,在堆焊層彌散分布著大量六角形的碳化鉻硬質相。使用4個月后測量堆焊層厚度,磨損量僅為10~15mm,是FB-1焊條堆焊層壽命的2~3倍。

通過堆焊材質和堆焊工藝的改進,成功地解決了單輥破碎機齒冠的抗磨損性不足等問題,減少了停機時間,降低了勞動強度,提高了檢修效率。

3.3 卸料漏斗改進

1)將階梯斜面臺階由九級改為十級,增加受料緩沖,使燒結礦對卸料漏斗的沖擊速度下降,沖擊強度降低,磨損率也隨之減少。

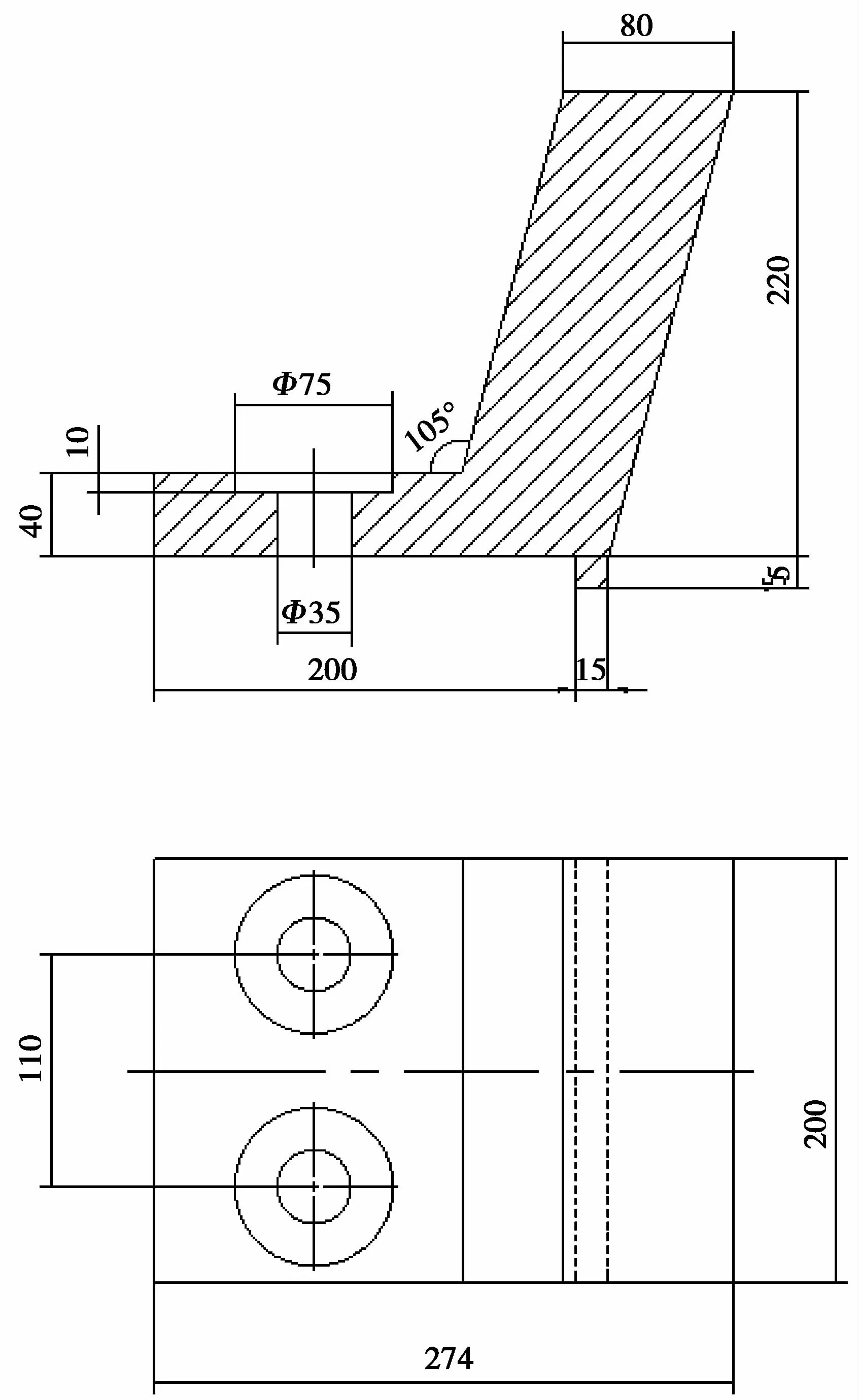

2)在每級階梯上安裝L型耐磨塊(圖3),材質為:高鉻鑄鐵(RTCr16),高鉻鑄鐵在550℃~900℃環境下具有優異的耐熱性、耐磨性和耐腐蝕性,能夠抵擋高溫燒結礦的沖擊[6]。

圖3 L型耐磨塊結構圖

3)卸料漏斗實現了鋼結構支撐功能與工作面耐磨功能分離和耐磨塊對工作面的全覆蓋。由L型耐磨塊組成的臺階可以形成燒結礦料襯,由于料襯的保護,有效隔離了環境溫度,避免了金屬耐磨塊長時間在高溫熱負荷工作環境中發生氧化和強度降低,耐磨性變差;同時由于燒結礦料襯的作用,耐磨工作面的磨損也明顯減少,卸料漏斗壽命顯著延長。

4)L型耐磨塊與卸料漏斗鋼結構支撐采用沉頭螺栓連接裝配,不直接受燒結礦沖擊影響,且更換方便,日常檢修即可完成。

4 結論

2018年4月份,改造完成的燒結機機尾導料箱、單輥破碎機、卸料漏斗在1#435m2燒結機上投入使用,運行一年來,未發生過一起因機尾耐磨工作面損壞引起的停機事故。通過檢查發現導料箱、單輥破碎機和卸料漏斗耐磨工作面的磨損量與變形程度均在合理范圍內。此次改造,機尾導料箱的使用壽命由原來的4~6月提高到1年以上;單輥錘頭的平均壽命由60天延長至120天左右;卸料漏斗實現了抗磨損長壽命工作,檢修周期由40天延長至180天,檢修時間由6小時縮短至2小時。實踐證明,工程技術人員對燒結機機尾漏斗的改造合理、措施得當,達到了預期效果。

新的設計方案既滿足了生產工藝之要求,亦使燒結機機尾關鍵部件的耐磨損、抗沖擊性能顯著提升,燒結機隨機作業率達到99.8%,對燒結生產降本增效意義重大。