120 tAGV框架運輸車轉向系統循跡控制①

曲宏 韓勇濤 趙靜一 石玉龍 張啟星 王建軍

(1:大連華銳重工集團股份有限公司 遼寧大連116013;2:大連華銳重工焦爐車輛設備有限公司 遼寧大連116052;3:燕山大學河北省重型機械流體動力傳輸與控制重點實驗室 河北秦皇島066004)

1 前言

隨著我國整體工業水平的不斷提高,以及勞動力成本的不斷上漲,減少在產品的整個生產過程中用來運輸、存儲半成品、裝卸原材料的時間和成本,對于增加企業的競爭力具有重要意義。自動導引車輛(Automated Guided Vehicle,AGV)具有機電一體化、柔性化、安全性好、維修便捷、定位準確、運輸貨物效高、能夠保證產品的生產及搬運的便捷化和自動化等優點,成為現代化物流行業不可或缺的設備。120tAGV框架運輸車控制系統設計的關鍵問題之一就是軌跡跟蹤控制。120tAGV框架運輸車的轉向循跡控制研究對鋼鐵企業內提高物料的運輸效率和提升自動化水平具有極其重要的意義。

2 120 tAGV框架運輸車簡介及運動模型的建立

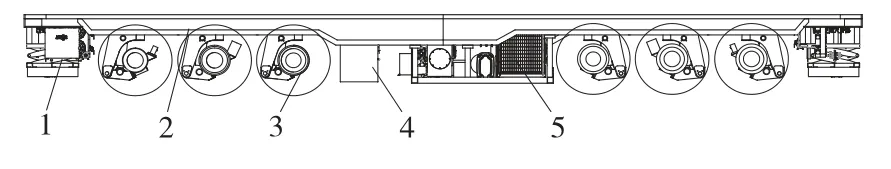

120tAGV框架運輸車的研究涉及多種技術領域,融合了多技術多學科,是一種典型的機電液一體化集成系統[1],其機構示意如圖1所示。

圖1 120 tAGV框架運輸車結構示意圖

120tAGV框架運輸車的機械結構部分主要包含以下的幾個方面:

1)車體 車體主要由整車的框架、相應的機械電氣液壓結構、外觀件等組成,這些是120tAGV框架運輸車的基礎部分。車架的設計需要考慮整車的平穩性、車體的剛性強度等機械性能,因此采用的是箱形梁的結構。考慮該車應用于鋼廠,用來運輸大噸位的物料,采用的是六軸線,載重120t的設計。除此之外,在滿足車載機械電氣液壓機構、相應的外觀件以及其它裝置的裝配空間和整車剛性要求的條件下,要考慮整車的外部造型的美觀。

2)驅動裝置 驅動裝置驅動120tAGV框架運輸車的行走,主要包括輪邊電機、減速器、車輪、速度編碼器等組成部分。框架車在沿著磁釘循跡的過程中,驅動裝置和液壓轉向機構共同工作。

3)蓄電池和發電裝置 蓄電池和發電裝置是120t AGV框架運輸車的動力源。框架車一般采用24V或48V直流工業蓄電池電能作為動力。當電源系統中電池組的電量低于預設值時,柴油發電機為驅動系統和電池供電;當電池組的電量高于預設值時,驅動系統由電源系統供電,柴油發電機不工作。

4)位姿傳感器 位姿傳感器作為120t AGV框架運輸車的重要組成部分,主要從框架車所處的的環境中,得到整車的位姿(橫向偏差、縱向偏差和航向角)等信息,依靠的是安裝在整車前后兩端的磁釘天線。

5)安全保護裝置 120t AGV框架運輸車的安全裝置主要指障礙檢測裝置以及避障控制裝置等。在實際的環境中人與機械共同存在,120t AGV框架運輸車作為一種運動機械,其在運動的過程中如何能夠保障安全顯得尤為重要。安全保護裝置的作用是防止整個車輛在操作過程中出現錯誤,并且還防止誤操作對工作人員和周圍的環境設施產生損害,保護框架車本身,保障框架車的動作順利完成,保護周圍工作人員和周圍環境設施的安全。

6)導向控制裝置 導向控制裝置是120t AGV框架運輸車的運動控制中心,主要包括硬件部分和軟件部分。總體來說,盡管自動導引小車采用的導航技術多種多樣,但導向裝置的結構基本相同。硬件多采用單片機實現,包括位置環、偏差控制器、轉向傳感器等,因此可以通過程序來控制整車速度的大小,轉向的實現,沿著預先鋪設好的磁釘軌跡行走。

本文設計的120t AGV框架運輸車應用背景為在鋼廠中用于物料的運輸,結合鋼廠的環境情況,使120t AGV框架運輸車具有如下的功能:

可以跟蹤設定的軌跡,且跟蹤精度滿足相應的要求;可以顯示自身的位姿信息,行駛過程較平穩且停靠精度符合相應的要求;實時的接收上位機發送的命令并且能夠被遠距離操控;車身擁有多重安全保護設施,可以對遇到的障礙物做出判斷;可以判斷自身的狀態信息,擁有報警和急停等功能;具有手動、半自動和自動等模式;能夠自動判斷自身的電池電量信息,低電時能夠通過自身的發電機進行充電。

120t AGV框架運輸車自動導航系統的功能是按照控制器發出的運行指令,實時采集記錄當前120t AGV框架運輸車的位姿信息,并通過導航算法來控制120t AGV框架運輸車沿著規劃好的路徑進行跟蹤及定位[2]。120t AGV框架運輸車的位姿信息由車體中心的絕對坐標和方向角組成,如圖2所示。120t AGV框架運輸車自主行駛的精確性和安全性由相關傳感器所獲得的位姿信息的準確性決定。

圖2 120 tAGV框架運輸車的位姿

120t AGV框架運輸車的絕對位置信息由導航系統采用天線——磁釘系統測量。首先,磁釘需要預先埋在120t AGV框架運輸車將要工作的區域內,每一個磁釘都對應著它在鋼廠坐標系中的位置信息。一對檢測天線對稱地安裝在120t AGV框架運輸車車體底盤的前端和后端的位置。當天線遮擋住磁釘時,磁導航傳感器就能夠檢測到磁釘相對于天線的偏差信息,并且可以獲得磁釘在鋼廠環境里面的絕對坐標信息。因此,預埋的磁釘被120t AGV框架運輸車前后端的天線共同探測到時就能夠計算出120t AGV框架運輸車的位姿。此時天線的檢測精度就決定了導航和定位的準確性[3]。

當不符合上述的工作條件時,要想獲得120t AGV框架運輸車的位姿順利的進行定位和導航不僅需要天線——磁釘系統還得對車體的位姿信息進行數學的分析和計算。首先需要建立車體的運動學相關的數學模型在此基礎之上再結合用于車體測量的慣性傳感器、車輪轉角傳感器及車輪轉速傳感器等測得的信息,最終,整合傳感器的信息以獲得120t AGV框架運輸車的位姿信息。此時,120t AGV框架運輸車建立的車體理論數學模型和實際行駛過程中的誤差決定了計算的偏差,而且隨著時間進行累積。

120t AGV框架運輸車在實車操作過程中,車體控制系統的導航模式會在上述兩種情況下進行切換,因此位姿誤差也在不斷變化。在這種情況下,位姿估算算法決定了導航定位的總體精度,因此需要優化位姿估算算法從而使導航的誤差滿足預定的指標。

120t AGV框架運輸車模型如圖3所示。車體總長為2 LB,采用“八”字轉向模式[4],總共有2個可以操控的自由度。整車在全局坐標系( )XOY下位置坐標為x,( )y,120tAGV框架車與x軸方向的夾角為θ,前輪的前進方向夾角為φ。同時整個框架車也受到非完整約束如下式:

圖3 120 tAGV框架運輸車模型

(1)

120t AGV框架運輸車的運動位姿可用向量p=(x y θ)T表示,整車在運行中的線速度和角速度共同決定了車的運動狀態,用q=(v ω)T表示。其中(x y)代表120t AGV框架運輸車的幾何中心坐標,車運行方向與X軸方向的夾角為θ,車在運行中的線速度和角速度分別為v、ω,它們作為控制輸入在運動學模型中起作用[5]。預埋的磁釘路徑為跟蹤軌跡,使用pr=(xryrθr)T代表在全局坐標系下的期望位姿,用qr=(vrωr)T代表期望的速度要求,在此基礎上120tAGV框架運輸車的運動學方程建立如下:

(2)

(3)

于是由(3)式可得:

(4)

(5)

(6)

對(4),(5),(6)進行微分可得整車的位姿誤差微分方程如下:

(7)

3 反演算法控制律設計及仿真分析

反演法是一種基于李雅普諾夫穩定性(Lyapunov stability)理論并采用數學遞歸的方式建立李雅普諾夫函數的控制方法[6],其建立的控制律能夠使整個閉環系統滿足李雅普諾夫穩定性的條件[7]。設存在某個系統模型如式(8)所示:

(8)

其中,x∈Rn是系統中的狀態變量,u∈R是系統中的用于控制的輸入變量,同時系統中也存在非線性的項。

上面的數學模型中包含n個子系統,需要找到有效的反饋xi+1=ai(i=1,2,…n-1),使每個子系統中的虛擬控制量xi+1在反演控制算法的作用下滿足漸進穩定的性質。需要引入誤差變量才能夠使xi+1=ai得到滿足,使二者之間存在某種漸進的性質,從而可以使整個模型系統得到穩定。

反演法的原理是采用遞推迭代的方法進行設計求解李雅普諾夫函數,從而實現系統穩定或軌跡跟蹤[8]。將反演法應用于在線的控制系統中能夠節省計算時間[9]。除此之外,在研究的系統中使用反演法則要求系統必須是經過變換能夠轉換成與式(8)相似的嚴參數反饋系統[10]。

120tAGV框架運輸車整車軌跡跟蹤的控制系統原理如圖4所示。

圖4 120tAGV框架運輸車跟蹤的原理

針對式(8)位姿誤差微分方程中的橫向誤差xe,構造下述反饋:

(9)

上式中k1為正常數,當ω等于零時,k1yesin (arctanω)=0,可推出:=-k1ωyesin arctan( )ω。

構造下述函數:

(10)

對時間求導得:

(11)

因為ωsin arctan( )ω大于等于零,當且僅當ω取零時滿足等式成立。根據Barbalat的相關引理可以得到當t→∞時,ye收斂于0。

通過對v和ω進行設計求解就可以實現對120tAGV框架運輸車整車進行控制,能夠滿足,并且。于是構造出如下形式的Lyapunov函數:

(12)

式子中k3為正常數,θe為車的航向角誤差,取其可行域范圍θe∈ 0,2[ )π,很明顯構造的李雅普諾夫函數大于等于零,當且僅當

(13)

綜上,最終控制律設計的形式如下所示:

(14)

式中k2,k3,k4均為正常數,除了上述控制律還有下面的方程:

(15)

(16)

(17)

(18)

運用MATLAB軟件進行仿真分析,用來驗證算法的快速性和有效性,給定參考位姿的條件下,如果仿真結果能夠表明120tAGV框架運輸車能夠實時的跟蹤磁釘軌跡,快速的消除誤差,則說明方法有效。

(1)跟蹤直線

通過采用反演法控制的設計及相關穩定的證明,根據控制律在MATLAB中編程進行軌跡分析,根據實際情況,120tAGV框架運輸車的運行速度取為v=1m/s,在全局坐標系下的初始位姿誤差為[3 0 0],控制器中的其它參數選擇如下:k1=1.5,k2=2,k3=12,k4=3,δ1=δ2=0.02,120tAGV框架運輸車直線軌跡跟蹤位姿誤差曲線的效果如圖5所示。

圖5中共有三條曲線,分別表示橫向(x方向)誤差,縱向(y方向)誤差以及角度誤差,隨著仿真時間的進行,三條曲線較快的收斂到零,大約3s后,框架車的橫向誤差和縱向誤差都能夠收斂到零,能夠滿足使用的要求。因此可知,設計的控制律能夠使120tAGV框架運輸車快速的消除跟蹤的誤差,準確的跟蹤參考軌跡。圖6為120tAGV框架運輸車直線軌跡跟蹤的變化曲線,圖7為120tAGV框架運輸車理想航向角和實際航向角的變化曲線。

圖5 120 tAGV框架運輸車直線軌跡跟蹤的位姿誤差變化曲線

圖6 120 tAGV框架運輸車直線軌跡跟蹤變化曲線

圖7 120 tAGV框架運輸車理想和實際航向角變化曲線

(2)跟蹤曲線

在仿真時參數的相關設計與前面一樣,在全局坐標系下的初始位姿誤差為[3 0 0],為了滿足控制的要求,控制器中的其它參數選擇如下:k1=1.5,k2=2,k3=12,k4=3,δ1=δ2=0.02,曲線軌跡跟蹤位姿誤差變化曲線的效果如圖8所示,仿真軌跡跟蹤效果如圖9所示。

圖8 120 tAGV框架運輸車曲線軌跡跟蹤的位姿誤差變化曲線

圖9 120tAGV框架運輸車整車跟蹤圓軌跡效果圖

根據仿真的結果可以看出,約2.2s后,位姿誤差基本收斂到0。因此通過仿真分析可知,在設定好相關參數以及初始值的條件下,設計的控制能夠使120tAGV框架運輸車整車沿著圓弧軌跡快速、準確、穩定地跟蹤參考軌跡。

4 結束語

針對120tAGV框架運輸車的循跡控制問題,提出將反演算法用于120tAGV框架運輸車的循跡控制,分析結果表明,該控制方法是完全可行的,對提高120tAGV框架運輸車循跡控制的效果具有很大幫助,并對同類產品的類似技術問題具有一定的借鑒意義。