熱風爐技術創新與應用

項萍 彭朝文

(1:中核武漢核電運行技術股份有限公司 湖北武漢430223;2:中冶南方工程技術有限公司 湖北武漢430223)

1 前言

熱風爐是冶金行業煉鐵系統不可或缺的設備,其主要功能是為高爐輸送高溫高壓的熱風。熱風爐一般以煤氣為燃料,產生的熱能用來加熱空氣。熱風爐的設計能讓它在短時間內將進入爐內的常溫空氣快速加熱到1000℃以上[1]。煉鐵系統中的熱風爐一般使用低熱值的高爐煤氣加熱空氣,對外輸出的是熱風。除了空氣外,熱風爐用來加熱的介質也可以是瓦斯氣體。瓦斯氣體的特性與空氣有顯著的不同,因其易燃易爆的性質,熱風爐需要做相應的改進以適應不同的介質。加熱瓦斯氣體的熱風爐在很多領域都有應用,比較典型的是在油頁巖的提煉中,但在使用過程中遇到了許多冶金行業中不曾遇到的問題,比如風溫如何保持持續穩定、高溫出現析碳現象、低溫拱頂熄火問題等。本文即對在冶金行業中應用最廣泛的頂燃式熱風爐在瓦斯氣體加熱項目中的應用探索進行說明。

2 頂燃式熱風爐工作原理

2.1 工作原理

頂燃式熱風爐運行原理如下:燃燒周期內,煤氣和空氣通過管道從上部的燃燒器噴口進入熱風爐,并在頂部形成旋轉氣流,一路混合向下進入燃燒室。混合氣體在旋轉過程中,被燃燒室拱頂的高溫點燃,開始燃燒產生大量的高溫煙氣[2]。隨后高溫煙氣由于氣體的慣性以及在熱風爐底部的煙氣管道處的負壓作用,繼續向下穿透蓄熱室的格子磚層,進入煙氣管道,并被熱風爐外部的煙囪抽走排出。而在高溫煙氣穿過格子磚的過程中,因為煙氣和格子磚壁的溫度差的存在,會造成熱能在煙氣和格子磚之間的對流,大量的熱能被傳導到蓄熱能力極強的格子磚上儲存起來。在熱量蓄積達到一定的程度,爐內的格子磚溫度上升到指定數值后,熱風爐的狀態會從燃燒周期轉為送風周期。此時,位于熱風爐底部的冷風管道開始向爐內輸送冷風。這股氣流從下向上穿透格子磚,同時利用氣體與格子磚的溫差,在向上運動的途中吸收格子磚釋放的熱量,迅速升溫,最后到達位于燃燒室拱頂部位的熱風管道出口處,通過熱風管道送至下一道工序使用。

2.2 技術難點及解決方案

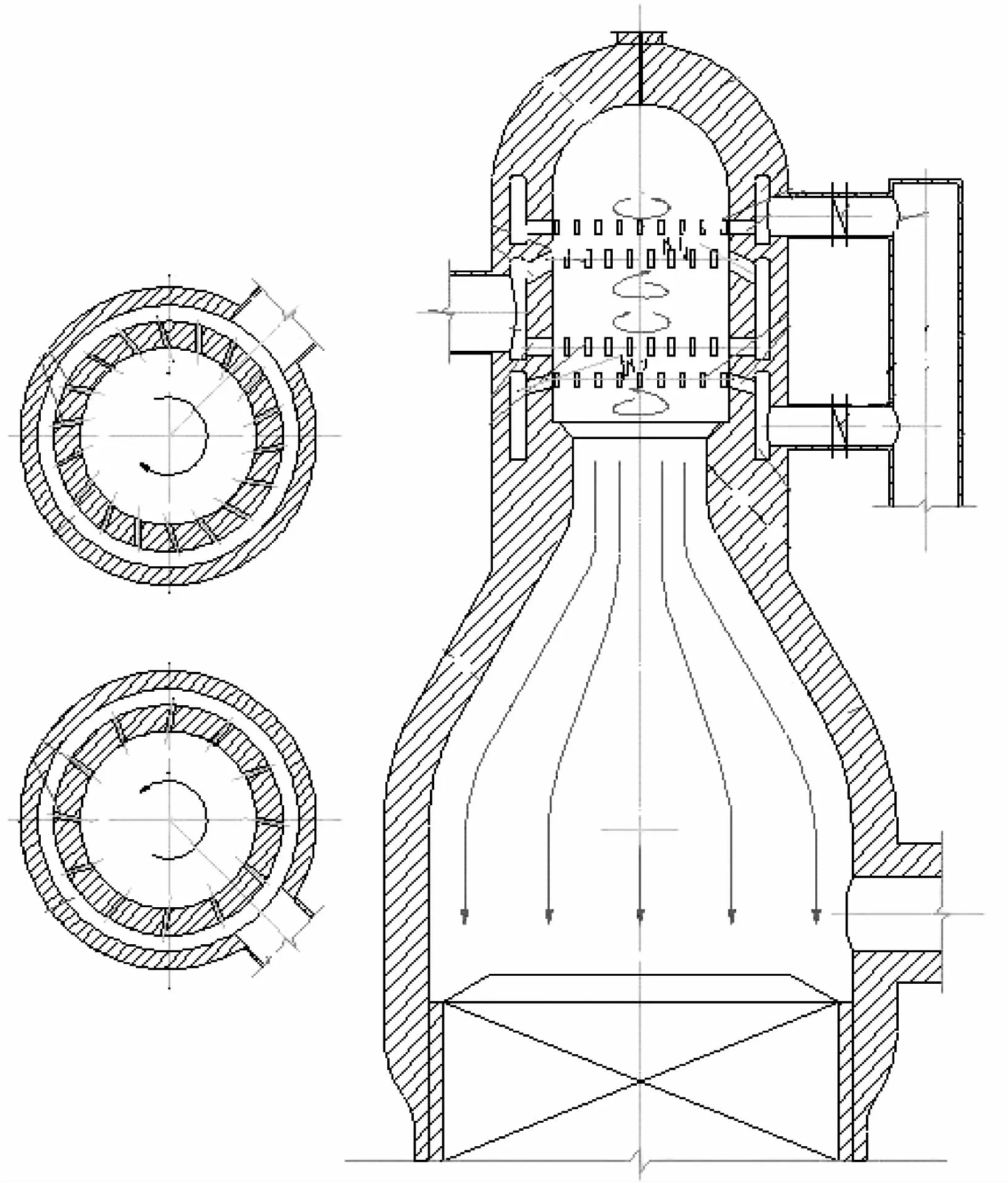

頂燃式熱風爐其構造難點主要在燃燒器、拱頂弧形部位砌磚以及格子磚的支撐裝置上。首先,對燃燒器來說,必須合理選擇噴口尺寸及傾斜角度,以保證空氣、煤氣的出口速度、混合效果和旋轉方式,達到使氣流能在螺旋式旋轉向下的過程中充分混合并完全燃燒的目的。由于頂燃式熱風爐高度有限,氣流混合的路徑很短,故而通過旋轉能增加氣流混和,延長煤氣和空氣接觸混合的時間,增強混勻效果,利于燃燒[2]。其次是燃燒室的拱頂設計。從圖1中可以看出拱頂結構是類似于瓶口的倒圓錐形,這種構造為旋轉向下的氣流提供了良好的通道,能保證氣流沿著其內壁螺旋向下。同時由于拱頂是上小下大的擴張形式,也能為氣流提供充分的燃燒空間,保證氣體燃燒充分。

圖1 頂燃式熱風爐氣流旋擴張轉示意圖

該部分拱頂內襯砌磚設計不易。由于該部位在熱風爐中溫度是最高,正常生產時長時間保持在1000℃以上,鋼殼必須要依靠耐火磚的保護才能免于變形[3]。而由于內部沒有支撐的梁,倒圓錐形的結構完全靠耐火磚一塊一塊的砌筑出來,其力學原理復雜,砌筑難度很高。最后是格子磚的支撐裝置,也就是爐箅子、橫梁及支柱。所有格子磚的重量全部都依靠爐箅子以及其下的橫梁和支柱支撐。同時格子磚又是蜂窩狀的多孔隙結構,下行的高溫煙氣和上行的冷瓦斯氣體均要順暢的透過爐箅子完成上下流通,大荷載和相對高溫決定了爐箅子、橫梁和支柱的構造要比普通的支撐部件復雜的多。傳統上爐箅子、橫梁和支柱主要采用的是鑄造件,最高能經受450℃的高溫。

3 頂燃式熱風爐在瓦斯加熱項目中的應用及技術創新

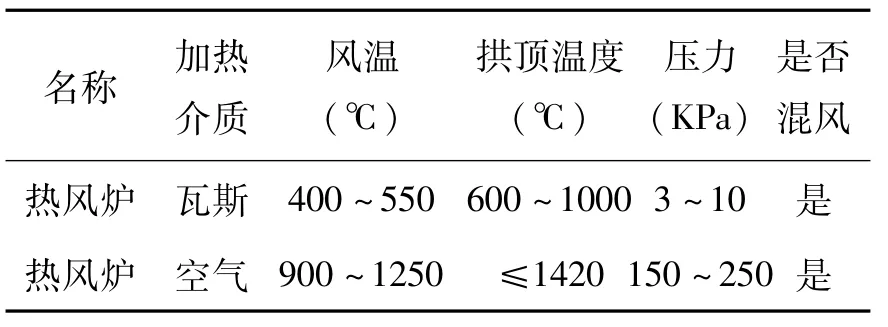

在冶金行業的高爐系統中,熱風爐主要是為高爐輸送高溫空氣而設置,技術上要求其加熱能力越強越快就越好,1000m3大高爐的送風溫度普遍設置在1200℃以上,甚至1000m3以下的小高爐很多也達到了1150℃[1]。熱風爐被引入用于瓦斯加熱后,加熱的對象由空氣變為瓦斯氣,而需要加熱的氣體溫度則降低到400~550℃左右。雖然溫度降低了,但對輸出的瓦斯氣體溫度的穩定性有了更高的要求,溫度波動的范圍需要受到嚴格的限制。比如以加熱能力同為1500Nm3/min的兩種不同工藝下同一級別熱風爐的技術參數對比見表現1:

從表1中可以看出,兩種熱風爐針對的加熱對象有明顯區別,工況也不一樣。瓦斯氣體相對空氣來說有一定特殊性。高爐系統中的熱風爐輸出的空氣屬于高溫高壓,而頁巖油提取工藝中的瓦斯氣體溫度和壓力則要低很多。除輸出溫度降低外,瓦斯氣體對拱頂的溫度要求也有限制,拱頂溫度并非越高越好,原因是瓦斯氣體在超過1000℃的環境中容易出現大量裂解,析出碳元素。同時作為被加熱的對象,瓦斯氣體在向熱風爐爐內輸送時無法使用風機進行加壓處理,這就導致進入爐內的氣體壓力相對于熱風爐的空氣來說出現了大幅度下降,在相同的阻損下,爐內冷瓦斯氣體的流速相對冶金系統的熱風爐出現明顯的變化,直接影響換熱效果。另外拱頂溫度的降低還會引發一個嚴重的問題,即送風周期轉燃燒周期時,空氣和煤氣的混合物僅靠拱頂的余溫不易被點燃,卻易出現斷火的現象,引發生產事故。

表1 參數對比表

針對上述工況的變化,在油頁巖的干餾系統中,熱風爐需要作相應的技術創新改進,具體如下:

1)加大蓄熱面積。根據熱工計算結果,在拱頂溫度受到控制,不能超過1000℃時,要保證爐內蓄熱體的送風時間,就必須增大蓄熱面積,也就是增加格子磚的數量。在外觀表象上,就是增加爐體直徑,或是在爐體直徑已經確定的前提下,增加格子磚的高度。加大蓄熱面積,本質上是增加了熱風爐的換熱能力[3],在拱頂溫度不高時,更多的依靠格子磚的傳熱加熱瓦斯氣體,這樣能使得格子磚中的瓦斯氣體更加均勻的受熱。

2)增大格子磚孔隙直徑。由于瓦斯氣體裂解現象的存在,爐內很容易出現析出的碳顆粒或煤焦油將格子磚孔隙堵住的問題。為了應對這一難題,需要對格子磚格孔直徑進行加大,防止碳顆粒輕易的將格孔堵死。增大格孔直徑還有一個好處,就是能減少瓦斯氣體在爐內的阻損,增加通暢性。但這樣做也會帶來一個明顯的負面效應:格子磚的有效加熱面積會大幅縮減,也就是蓄熱面積會減小,熱風爐換熱能力減弱。要解決這個問題,唯一的辦法就是增加格子磚數量。這也導致了熱風爐的高度進一步增加。格孔直徑和蓄熱面積之間有一個平衡點,在滿足加熱能力的情況下,應考慮盡可能的控制增加蓄熱面積[4]。

3)在拱頂人孔處增設一套自動點火裝置。由于燃燒周期中控制拱頂溫度,很容易導致送風周期中出現拱頂溫度降到煤氣著火點(600℃)以下,點不著火的情況。這是一種危險的狀態,一旦點不著火,煤氣無法及時消耗,就會短時間內在拱頂大量聚集,嚴重時會引發爆炸事故,十分危險。為避免這種情況出現,需要在拱頂處增加一套自動點火槍,其控制系統與熱風爐的監測體系連鎖,當探測到點不著火時點火槍就會啟動,自動點火引燃煤氣,進入燃燒狀態。

4)設置除積碳機制。因存在溫度差,瓦斯氣體中總會有碳顆粒析出。同時由于高熱值瓦斯的特性,生產一段時間后,格子磚的一部份格孔總會被析出的煤焦油糊住,影響透氣性,導致熱風爐換熱能力大幅下降。為解決這個問題,需要在生產過程中專門設置在線除碳和離線除碳兩種機制。在線除碳的概念其實就是在燃燒周期開始時,先通入空氣,促使在格子磚中間留存的煤焦油和積碳與空氣接觸燃燒,預先消耗掉。這樣循環往復就能有效避免煤焦油大量聚集堵住格孔。燃燒掉的積碳還可以作為燃料貢獻一部分熱能用于加熱瓦斯氣體。而離線除碳則是專門在檢修時采取通入空氣的方式燃燒掉聚集在格子磚內的煤焦油及碳顆粒,除碳時間在幾個小時左右,標志性現象就是通入空氣后爐內排放出的不再是黑煙。

5)設置專用爐箅子。熱風爐的爐箅子由鑄鐵制成,鑄鐵的屈服強度會隨著所處環境溫度的升高而降低。離線除碳有時會持續較長時間,爐內長時間處于燃燒狀態,這種情況下熱風爐底部溫度會持續升高,純粹采用鑄鐵制造的爐箅子支柱,有可能會出現在長時間高溫狀態下變形的現象,而且這種變形是不可逆的,嚴重時會引起垮塌的發生。為此可創造性的采取3種方式,一種是直接使用高強度的耐火材料砌筑爐箅子支柱,但這種方式對耐火材料要求較高,如果砌成實心的柱子,還會出現支柱堵住部分格孔的現象,浪費蓄熱面積。另一種是在鑄鐵件外砌筑一層耐火材料保護層,既可擋住高溫,又能保證氣流通道暢通,是較好的一種處理方式,但難點也顯而易見,就是耐火材料保護層的砌筑很復雜,很難對鑄鐵形成有效的保護。最后一種是在爐箅子支柱上設置通風降溫的多孔管路,在爐箅子溫度升高時通入冷空氣冷卻,達到保護支柱的目的。三種方式各有特點,但第三種相對要簡單得多。

6)使用防爆閥。眾所周知瓦斯氣體的危險性。在油頁巖項目中有過應用的老式內燃式熱風爐上,為了保證安全,會在頂部入口位置設置水封,在爆炸出現的瞬間,膨脹的氣體能透過頂部迅速排出,從而保證熱風爐的安全。水封的設計復雜,用過一次以后,就需要重新修復,費時費力對生產影響很大。頂燃式熱風爐可以借鑒煤氣系統中應用廣泛的防爆閥,取消傳統的水封方式,以防爆閥代之。具體為在頂部入口和熱風爐底部各設置2臺防爆閥,閥上安裝有防爆膜片,一旦爐內出現爆炸,氣壓會立即沖破防爆膜排泄出去。在爆炸的同時,監測系統會同時啟動,外部管道上的閥門會聯動,很快關閉起來切斷煤氣和空氣管道,防止出現二次爆燃事故。值得一提的是,外部相關閥門的動作必須快速果斷,以保證安全。

7)分散混風。瓦斯熱風爐有其特殊性,由于拱頂溫度的限制,加熱后的瓦斯氣體溫度遠遠超過需要的400~550℃的風溫,要降低輸出溫度,只能采取混風兌入冷瓦斯的方式來降溫達到要求。正常生產時,熱風爐的工作制度往往是“兩燒一送”或“兩燒兩送”。冷瓦斯如果從熱瓦斯總管上兌入,氣體的溫度很難精確調控,這也會加重管道內瓦斯析碳現象的發生。頂燃式熱風爐可以創造性的為每個熱風爐設置混風室,對單個熱風爐送出的熱瓦斯溫度進行調控,使得每座熱風爐送出的熱瓦斯氣體溫度更加均勻,也更加穩定。同時為保證混風室的正常使用,這里也必須設置定期除碳制度,利用定期檢修的時間對混風室和熱風管道進行除碳。

以上是為適應加熱瓦斯的需求,對熱風爐本體進行的適應性創新改造。這些技術保證了在新工況下熱風爐的正常使用。

4 熱風爐配套設施的改進

除熱風爐本體外,其外部的配套設施也要進行相應的改進。主要是熱風管道及相應設備、空氣管道以及設備等。

4.1 熱風管道、熱風閥及混風閥改進

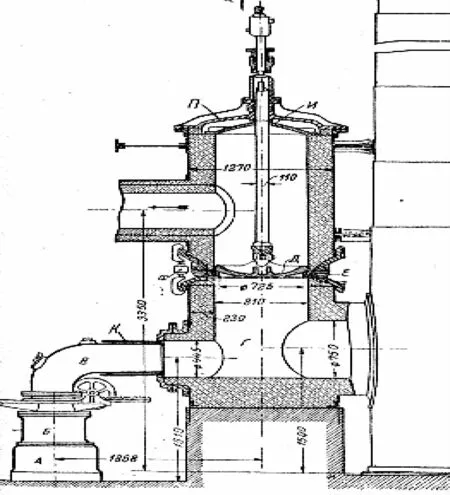

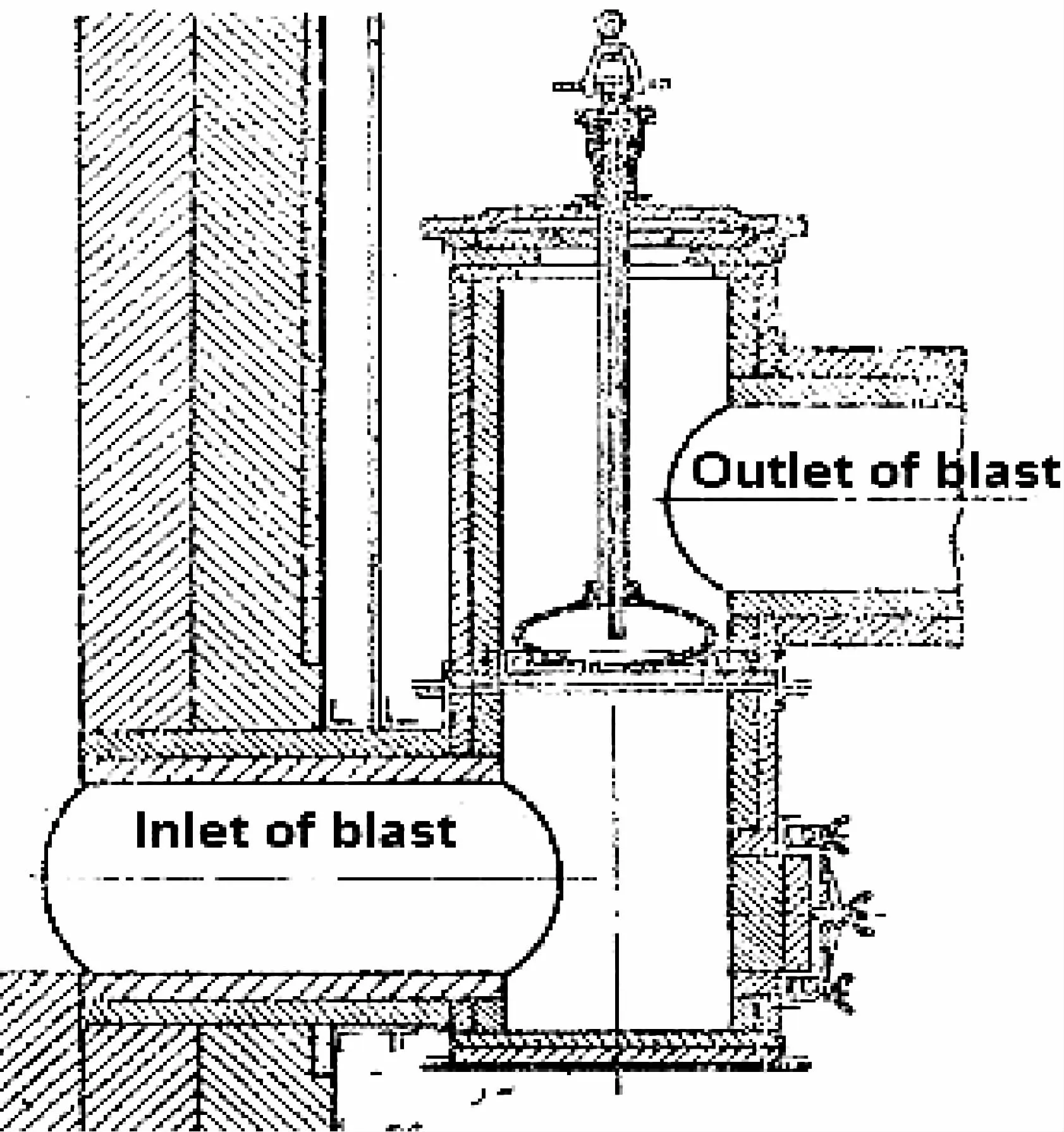

與熱風爐內格子磚遇到的情況類似,熱風管道也面臨煤焦油和析碳的問題。由于瓦斯氣體流速的限制,煤焦油和碳顆粒在生產一段時間后會自然沉積在管道內的低矮處,特別是閥門底部。這種現象在熱風閥上表現得尤其明顯。根據對已有的工程上的觀察,生產一段時間后熱風閥的底部會被煤焦油徹底糊住,必須進行清理才能繼續生產,否則會嚴重影響閥門的正常使用,出現漏風等現象。傳統的熱風閥為閘板閥,為維持生產,煤焦油的清理工作只能在檢修時進行。但煤焦油的積累速度很快,有時甚至會出現為了清理而不得不停產檢修的情況。為解決這個問題,借助鐘式閥門的概念對熱風閥和混風閥進行了重新設計,以保證新設計的閥門既能正常生產,又能同時進行在線除焦(如圖2、3所示)。

圖2 鐘式熱風閥

圖3 鐘式混風閥

鐘式結構的熱風閥在啟閉時,使用電動螺桿拉動碟蓋抬起和放下壓緊,在底部的空間可用于收集積碳。因此該熱風閥不會因為積碳導致泄漏。而閥門底部設置有維修孔,在閥門關閉、熱風爐停爐的時候,便于清除積碳。因此該熱風閥可以在不影響其它熱風爐工作的前提下進行維護(清除積碳)。另外該熱風閥使用的是間接水冷,具有節水和環保特點。鐘式混風閥集切斷和調節功能于一體,送風時該閥門在混風管道上面永遠處于打開狀態,由蝶板動作實現混風量的調節功能。送風結束后,該閥門切斷關閉,以保證熱風不會從熱風管道竄入冷風管道。該閥門同樣具有不會因積碳導致閥門泄漏的特點。在閥門關閉的時候,可以在不影響送風主管工作的前提下進行維護(清除積碳)。該混風閥不需要水冷,結構更為簡便。

熱風管道同樣有防爆要求,為此每隔10m~15m需要設置一臺防爆閥以保證安全。

4.2 空氣管道改進閥門設置

空氣管道上創造性的設置了空氣燃燒閥和空氣切斷閥以及氮氣吹掃系統。設置空氣燃燒閥的原因是由于加熱的是瓦斯氣體,在熱風爐燃燒周期和送風周期相互轉換時會有瓦斯氣體進入空氣管道,燃燒閥和切斷閥的設置能有效的阻斷瓦斯氣體進入爐子內部。同時在切斷閥和燃燒閥中間設置氮氣吹掃系統能清除兩臺閥門間的殘余瓦斯氣,保證“燃燒-送風”周期轉換時的生產安全。

4.3 配套監測儀表及報警系統設置

熱風爐區域屬于煤氣富集區域,安全保障十分重要。為此在熱風爐本體上設有熱電偶、紅外測溫儀、火焰探測器等設備,同時在各管道上也設有測溫、測壓的檢測儀表,在外部平臺上設有煤氣報警儀和攝像探頭實時監控。為了監測熱風爐的燃燒效果,在煙道管上裝有氧含量探測儀表和總烴分析儀表。所有的檢測裝置采集的信息都會實時反饋到中控室,報警信息也會及時的傳回,供操作人員參考并采取措施。

4.4 設置環保脫硝系統

熱風爐生產最終產生的廢氣會用煙囪排入大氣中。因為瓦斯氣體成分的影響,其中往往會含有一定量的氮氧化合物。為達到環保要求,熱風爐上需要設置專門的脫硝裝置。以消除高溫煙氣內的氮氧化合物。

4.5 布袋除塵系統

布袋除塵系統專門為捕集離線除碳燒焦時來不及充分燃燒的碳顆粒配備。在檢修期間的燒焦過程中,格子磚內累積的碳顆粒很多都在來不及完全燃燒的情況下被氣流帶出熱風爐,在爐外形成大量的黑煙。因此可將燃燒后的氣體引入煙道管,同時在煙囪旁邊設置除塵旁路,將黑煙引導通過旁路進入小型布袋除塵系統,處理完畢后剩余的廢氣再引入煙囪排空。除塵系統的布袋在檢修完畢后可在關閉煙道管旁路的情況下進行在線檢修,更換布袋,以備下一次檢修時使用。

5 結論

頂燃式熱風爐作為高爐的配套設施,在冶金行業應用已經比較普遍。但引入其它相關行業才剛剛開始。本文對頂燃式熱風爐在瓦斯加熱場景中的應用作了探索,基于加熱空氣和加熱瓦斯的不同場景,對兩種熱風爐作了詳細的對比,并詳細闡述了加熱瓦斯的熱風爐需要做的改造,如熱風爐本體的改進、瓦斯氣體析碳問題的處理、配套閥門的重新設計及閥門體系設置的改造、環境污染問題的解決等。但無論是改進系統還是設備,都必須遵循工業生產內在的規律,著眼于現實情況來創造性地解決問題,在探索中積累應用經驗,再將經驗付諸于實踐,得到創新性的成果。