新焦爐集氣管壓力控制系統在鞍鋼的應用

李昌胤 ,趙鋒 ,郭天勝 ,甘秀石 ,梁波

(1.鞍鋼股份有限公司煉焦總廠,遼寧 鞍山114021;2.鞍鋼集團鋼鐵研究院,遼寧鞍山114009)

鞍鋼股份有限公司煉焦總廠(以下簡稱“煉焦總廠”)一煉焦與四煉焦兩個作業區共有4座2×55孔6 m頂裝焦爐,集氣管8個,各集氣管翻板均為單回路PID控制,壓力設定值為130 Pa。4座焦爐的8根吸氣管匯總到三回收。該作業區的鼓冷系統有初冷器6臺、離心式鼓風機3臺(2開1備,均為液力偶合器調速控制)、運行的風機2臺(其中一臺自動控制,另一臺手動控制,自動控制的風機轉速根據機前吸力設定值調節)。焦爐集氣管壓力是焦爐壓力制度中的重要參數之一,由于8根集氣管各調節系統間存在復雜的耦合作用,焦爐集氣管壓力經常發生震蕩,導致集氣管壓力不穩且波動很大,給焦爐生產帶來困難,焦爐冒煙著火現象時有發生,不符合環保要求。本文對煉焦總廠原焦爐集氣管壓力控制系統存在的問題進行了分析,并提出了焦爐集氣管壓力控制系統改造方案,新控制系統運行后效果良好。

1 存在問題分析

由于煉焦總廠4座焦爐分為兩期建造完成,集氣管匯總總管長度差距約為80 m,集氣管壓力及回收鼓風均采用獨立PID控制,相互無關聯,無自動大循環管控制,鼓風機基本沒有調節余量,屬典型的非線性、多耦合、強擾動的多變量時變系統。當進行裝煤、出焦、交換、平煤、氨水噴灑等操作時,均對集氣管壓力產生較大沖擊,僅用PID等單回路調節手段,集氣管壓力無法克服互相干擾,實現解耦,防止震蕩,最終會導致集氣管壓力發生較大波動,范圍在0~400 Pa,很難控制穩定,經常發生鼓蓋冒黃煙等情況。

根據現場的實際情況,改造前的控制過程存在以下問題:①各執行器以及風機之間缺乏協調控制,出現波動之后相互影響,導致耦合震蕩,不能協調消除耦合;②風機控制根據鼓風機前吸力調節,容易出現吸力不能適合于不同工況和不同煤氣發生量的情況,進而影響集氣管閥門之間的控制,最終影響集氣管壓力;③ 系統缺乏初始的整體分析,初始吸力分配不均勻;④ 工況變動較為頻繁,單回路閥門和風機的控制參數不適合。

2 控制系統改造

2.1 改造方案

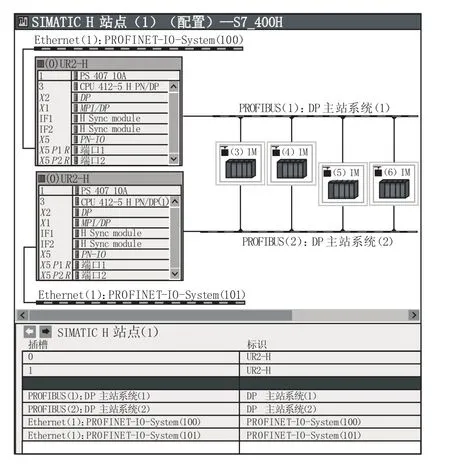

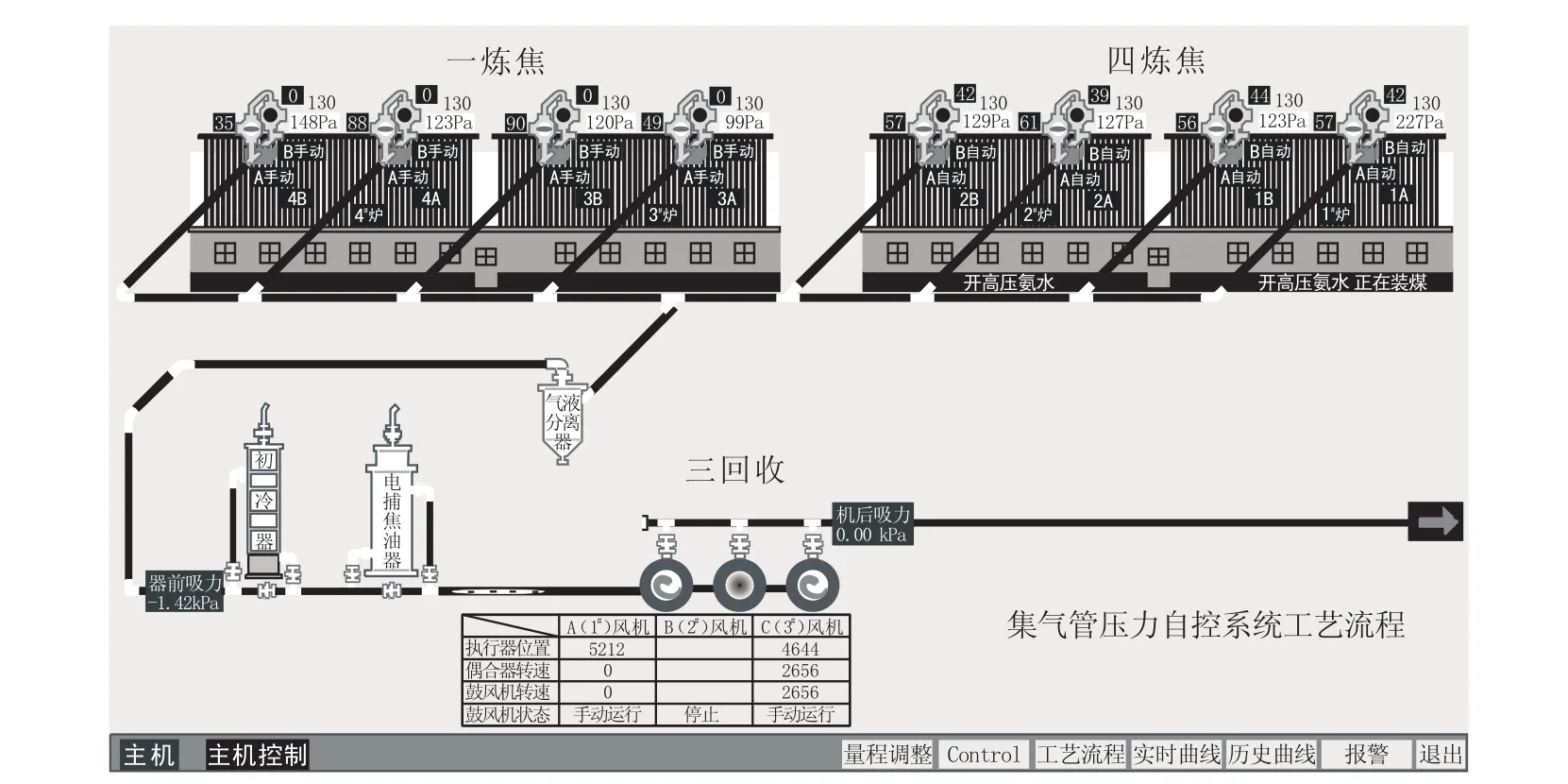

新控制系統下位機采用SIEMENS的S7-400H、IO冗余(除系統冗余外,IO模塊也是100%冗余的),H系統通過部件的冗余實現系統的高可靠性,一旦某一信號通道出現故障,該通道的冗余通道會自動進入工作狀態,故障模塊可以在線更換,發揮PLC系統穩定的優勢;上位機采用研華工控機,安裝step7和組態王軟件,用高級語言軟件實現系統的穩定控制,發揮IPC的控制優勢。在原手動翻板上增設電動執行機構,實現兩個翻板的串聯自動調節,解決檢修結束后,煤氣量不平衡的調節問題。改造后的硬件系統組態和軟件HMI畫面如圖1、2所示。

圖1 硬件系統組態Fig.1 Configuration for Hardware System

圖2 軟件HMI畫面Fig.2 General Appearance of HMI Software

此系統在高級語言編程環境下實現模糊控制的同時,又實現了上位機的雙機熱備100%冗余,這種配置可以確保系統的可靠性。通過工控機智能控制集氣管翻板及鼓風機轉速,在軟件中實現“解耦”,確保了焦爐集氣管壓力的穩定。系統很好的將硬件的高可靠性、軟件的靈活性與現代智能控制相結合。

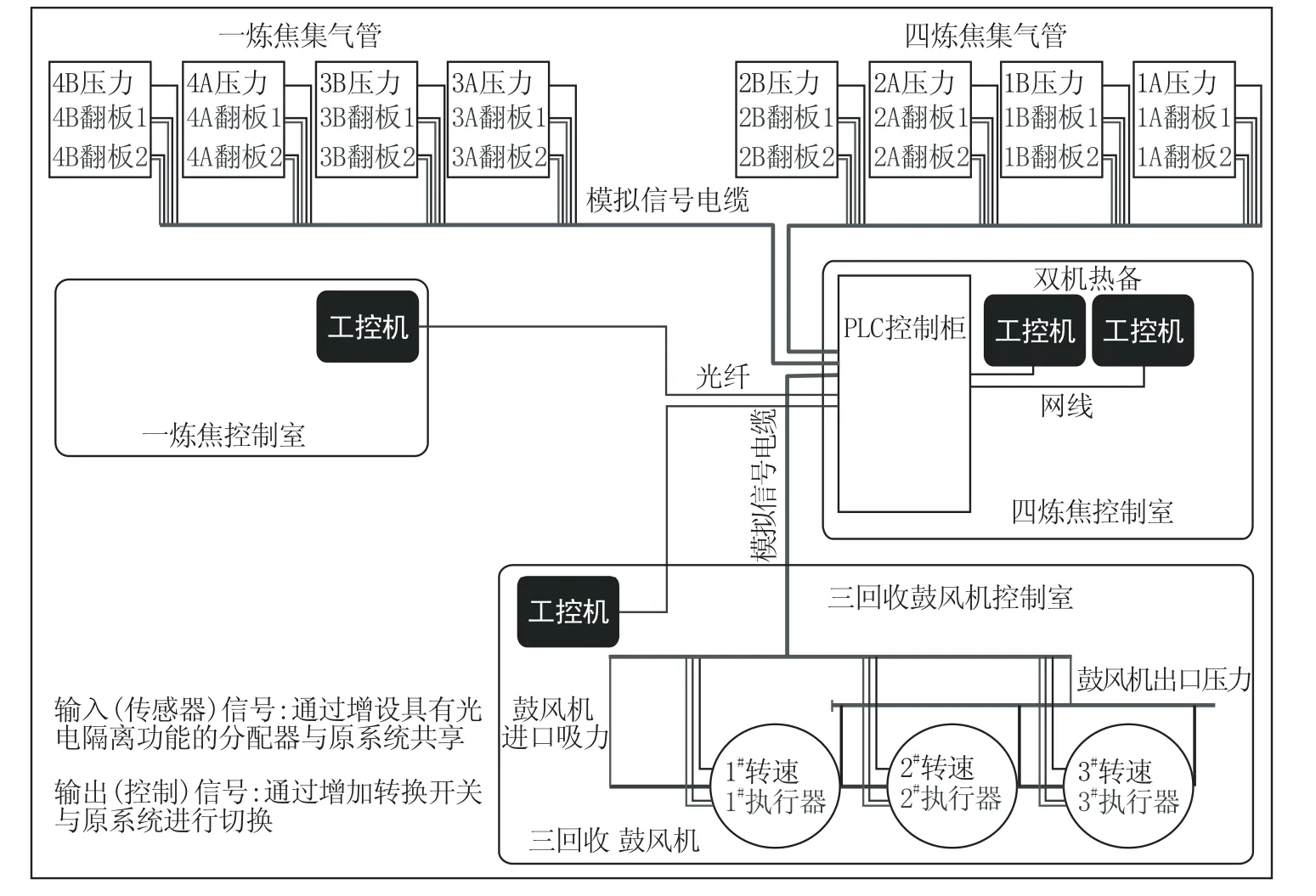

2.2 系統構成及工作原理

新焦爐集氣管壓力控制系統構成如圖3所示。新控制系統的核心由2臺工業控制計算機(雙機熱備)構成,將集氣管壓力、蝶閥開度、機前吸力、風機轉速等信號均接入控制系統。

圖3 新焦爐集氣管壓力控制系統構成Fig.3 Structure of Pressure Control System for Gas Collectors to New Coke Oven

新控制系統根據設定的集氣管壓力對蝶閥開度進行模糊控制,當實際壓力高于設定壓力時開閥,當實際壓力低于設定壓力時關閥。當蝶閥關到一定程度(該值可設定)集氣管壓力仍有低于設定壓力的趨勢時,控制系統將發出降低鼓風機轉速的控制信號,以減小吸力;當蝶閥開到一定程度集氣管壓力仍有高于設定壓力的趨勢時,控制系統將發出升高鼓風機轉速的控制信號,以增大吸力。

通過鼓風機的調節,可使集氣管翻板角度在設定的范圍內,增加其調節的靈敏度。最終系統將穩定在至少有一個蝶閥開度較大的狀態下,以盡量減小系統的阻力,即最大限度地節省電能。鼓風機轉速根據集氣管壓力及翻板開度而非機前吸力進行調節,有效避免了由于機前(初冷器等)設備的阻力變化或各焦爐總吸氣管長度不同而影響集氣管壓力的情況發生,使鼓風機真正參與到集氣管壓力的控制中,實現了系統的整體協調控制策略。

2.3 方案的技術特點

(1)控制思想先進,手段全面。系統更能貼近焦化廠的生產實際,與生產工藝結合得更緊密。每一個集氣管翻板及鼓風機轉速都可以實現“手動”與“自動”的無擾切換;也可以實現工控機與DCS等原系統的無擾切換,該控制系統與原系統互為備用。

(2)生產工藝過程連續。煤氣在炭化室產生,經上升管、橋管、集氣管、氣液分離器和初冷器等負壓設備后,由鼓風機輸送出去。通過完整的檢測數據綜合運算,采用模糊控制的思想,達到了理想的控制效果。

(3)系統可靠性、穩定性高。兩臺工控機互為備用,100%冗余;下位機采用PLC(IO冗余)系統,抗干擾性顯著增強,功能齊全,并充分考慮安全優先級,系統安全性大大提高。

3 應用效果評價

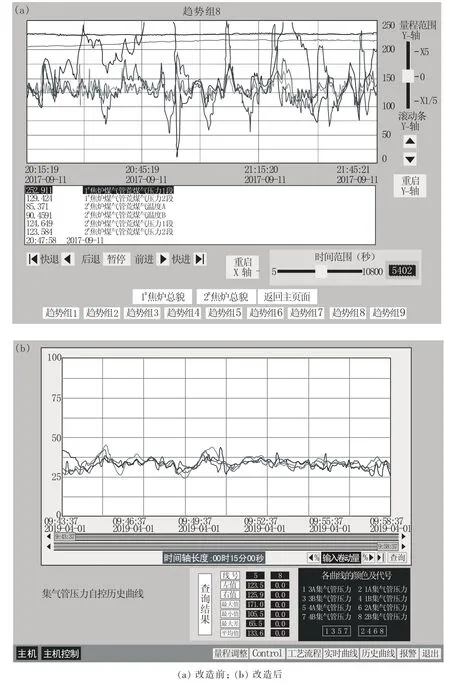

集氣管壓力改造前后控制曲線如圖4所示。通過系統改造,實現了集氣管壓力的自動解耦控制,新系統集氣管壓力能夠在設定值130 Pa周圍穩定運行,集氣管壓力波動范圍小,密集程度高,曲線光滑平穩,控制指標一般情況下為設定值±30 Pa,交換機換向或裝煤操作期間為設定值±50 Pa,一旦出現壓力擾動,能夠在30 s內迅速調回,壓力合格率大于90%以上,控制精度達到工藝要求。應用新系統后,爐上集氣管壓力穩定性改變明顯,正常生產情況下能夠滿足環保要求,焦爐冒煙著火現象明顯減少。

圖4 改造前后集氣管壓力控制曲線Fig.4 Pressure Control Curves of Gas Collectors before and after Upgrading

4 結語

鞍鋼股份有限公司煉焦總廠為了解決生產中焦爐集氣管壓力不穩定、波動大的問題,進行了焦爐集氣管壓力控制系統改造,實施后實現了集氣管壓力的自動解耦控制,新系統集氣管壓力能夠在設定值130 Pa周圍穩定運行,同時減少了焦爐裝煤、出焦時鼓蓋冒煙的情況,操作環境和環保水平明顯改善。新集氣管壓力控制系統的應用解決了行業內集氣管壓力波動大的技術難題,是焦爐智能控制的一次技術進步,對同類焦爐具有借鑒意義。