水輪機接力器桿頭結構創新設計

程 猛 呂博儒

(東方電氣集團東方電機有限公司,四川 德陽618000)

1 技術背景和技術問題描述

1.1 技術背景

為滿足電網上網頻率的要求,水輪發電機組運行時,需保證水輪發電機組在不同工況和負載下轉速恒定。為實現轉速恒定,水輪機是通過調速器根據檢測轉速偏差值發出調節指令,通過操作油壓變化控制接力器動作,帶動導水機構,調節導葉開度,從而改變機組流量來實現轉速調節,以達到機組轉速在規定范圍內運行[1]。

接力器桿頭就是將接力器的操作力傳遞給導水操作機構的關鍵部件。大型混流式水輪機接力器桿頭連接結構傳遞接力器操作力載荷大(三峽機組最大操作力約為3500KN),桿頭所受應力交變頻率高,應力幅值變化大,桿頭結構抗疲勞要求高。

桿頭的安全性和可靠性,對整個水輪發電機組尤為重要。如果桿頭聯接出了問題,將嚴重影響機組開機和運行。

1.2 技術問題描述

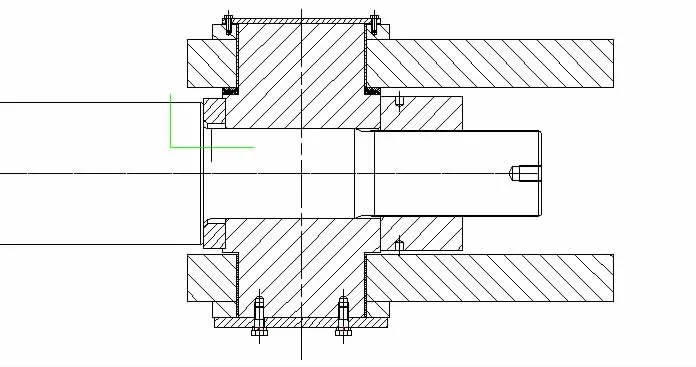

三峽、溪洛渡等機組接力器桿頭聯接結構為整體桿頭結構,整體桿頭為鑄件(如圖1),桿頭與活塞桿通過螺紋聯接,與推拉桿通過推拉桿銷聯接。

根據已投運電站安裝反饋,傳統整體桿頭電站安裝困難,大螺紋安裝時接力器中心和桿頭中心對正困難,螺紋安裝時易出現軸線不正,造成桿頭內外螺紋咬合卡死等問題,造成安裝事故,嚴重時將影響電站機組安裝和發電目標[2]。

帶外螺紋活塞桿在外螺紋根部存在應力集中,國內已投運的電站曾出現該位置疲勞斷裂[3]。

隨著水輪機出力的增加,桿頭傳遞的操作力也在增加,針對于原結構桿頭為鑄件,從材料方面改善是有限的,最終結構設計時只能增大桿頭結構尺寸和重量,電站安裝時整體桿頭越重,裝配越困難。有些電站反映在機組檢修時,整體桿頭難以拆下。

圖1 整體桿頭聯接結構

2 主要技術創新點

本文通過創新設計接力器桿頭聯接結構,新結構達到設計預期,解決了原整體桿頭存在的問題:

2.1 新結構徹底消除由于桿頭自身重量大所引起的安裝和拆卸困難問題。

2.2 大幅改善安裝過程中螺紋容易咬合粘連的問題。

2.3 通過應用TRIZ 創新方法,新結構解決了活塞桿根部應力集中的問題。

3 技術創新

3.1 整體桿頭結構

按白鶴灘水輪機參數進行設計,經過計算滿足要求的接力器整體桿頭如圖1,部件重量總重為3411kg,其中整體桿頭重量為1763kg。

3.2 創新方案1 設計

通過結構創新設計,新桿頭聯接結構如圖2,經過設計計算,結構設計重量可以減輕,整體結構滿足強度要求的,桿頭聯接結構總重量為1996kg,最終的推拉桿銷重量為750kg。

圖2 創新方案1

對創新方案1,進行有限元計算和疲勞計算分析,計算結果顯示活塞桿根部應力偏高,不滿足要求。

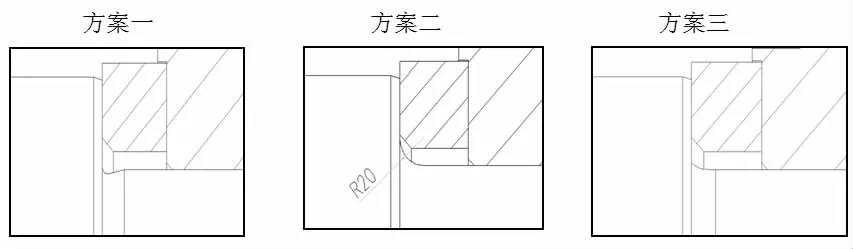

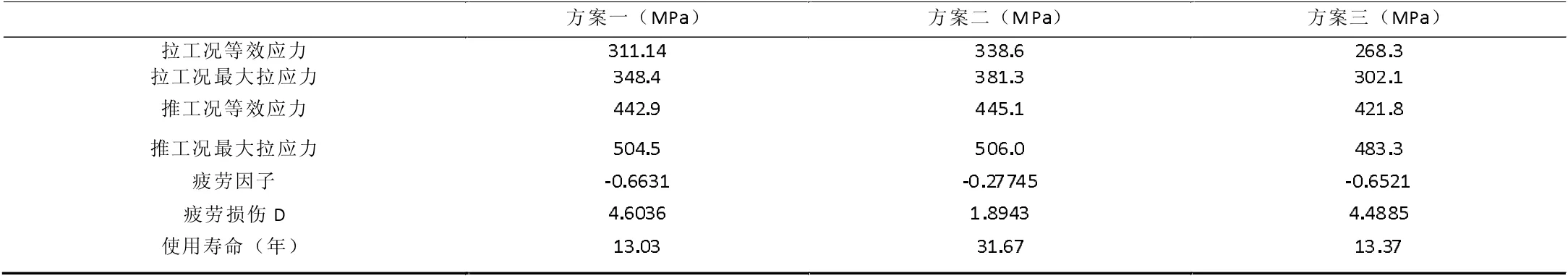

通過分析優化設計根部結構,共設計出三種優化后活塞桿根部結構,以期改善和解決根部應力集中的問題,通過有限元分析,應力最大值均出現在拉工況時,方案一最大值為504.5Mpa,方案二最大值為506.0 Mpa,方案三為483.3 Mpa。

從計算結果看,創新方案1 存在根部應力集中問題,根據應力副、循環次數和S-N 曲線計算出,方案二活塞桿壽命最長,僅31.67 年,方案一和方案三壽命僅不足15 年。不滿足合同保證至少40 年的要求。如果運行過程中活塞桿根部出現疲勞斷裂,發電機組不能運行,且整根活塞桿需要返廠更換。

圖3 活塞桿根部圓角優化方案

表1 各工況應力計算結果

3.3 創新方案2 設計

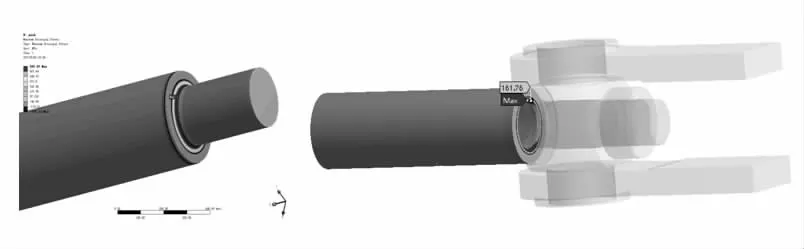

為徹底解決創新方案1 中活塞桿根部應力集中,利用TRIZ創新方法中的分割原理,把形成根部圓角的部件分割開來。通過創新設計原帶外螺紋活塞桿,分離為活塞桿和雙頭螺柱,徹底消除根部應力集中,二者通過螺紋把合聯接。

圖4 創新方案2

圖5 活塞桿改善前后根部應力計算

通過有限元計算,新結構消除了原結構根部應力集中問題。活塞桿最大拉應力從506MPA 降低至161.76MPA,降低約67%,并小于材料的許用應力,結構安全。

4 結論

新桿頭結構(如圖4)包括活塞桿(內螺紋),雙頭螺柱,推拉桿銷,超級螺母和推拉桿等。新桿頭聯接結構達到了預期目標,消除了活塞桿根部應力集中問題,桿頭聯接結構工藝性提高,顯著降低生產難度,結構簡單并且安裝便利。應用TRIZ 創新方法使高成本活塞桿與高應力易疲勞部件分離,方便維護,同時大幅降低了安裝時螺紋咬扣風險。

新桿頭聯接結構已應用于白鶴灘電站左岸8 臺水輪機,經過工程實際應用反饋,新桿頭結構安裝和拆卸方便,且新桿頭結構簡單,安裝精度容易保證。此接力器桿頭聯接結構已經申請專利。