基于WM/C的牛頭刨床六桿機構運動特性研究

王智森,韋洪新

(景德鎮學院 機械電子工程學院,江西 景德鎮 333000)

牛頭刨床因滑枕和刀架形似牛頭而得名,刨刀裝在滑枕的刀架上作往復運動,多用于切削各種平面和溝槽[1-4]。刨刀切削運動的模型可以簡化為由擺動導桿機構和導桿滑塊機構組合而成的六桿機構,因此,從保證工作精度,縮短空行程時間的角度,研究牛頭刨床六桿機構的急回運動特性尤為重要[5-8]。為了使刨刀工作行程中速度盡可能平穩、均勻,傳統設計采用的經驗法或試湊法耗時長、成本高且精度低,難以保證工作行程中速度的穩定性和系統的可靠性[9-10]。

在已知機構尺寸及原動件運動規律的情況下,可以推導出其余構件上各點的軌跡及位移、速度、加速度方程。不論是設計新的機器,還是為了了解現有機械的運動性能,這些要素,都是十分必要的,而且這也是研究機械動力性能的必要基礎和前提[11-12]。對于牛頭刨床來說,其刨刀在有效工作行程中應該接近等速運動,且回程速度應高于前者速度,從而提高效率[13]。為了確定牛頭刨床的設計是否滿足要求,就必須對其進行運動分析。

本文結合Working Model與C語言編程對牛頭刨床六桿機構模型進行簡化,添加尺寸約束、幾何約束分別確定各連桿外形輪廓尺寸、運動副以及驅動,對簡化模型進行運動特性分析,得到刨刀位移、速度和加速度變化規律曲線,并通過C語言編程程序執行結果加以驗證。該仿真分析方法為降低機床的設計成本和提高機床的工作精度提供了有效手段。

1 牛頭刨床六桿機構模型建立

將牛頭刨床六桿機構模型進行簡化,畫出其運動簡圖如圖1所示,結構組成為:原動部分是電機,傳動部分是齒輪、曲軸連桿機構,執行部分是滑枕,控制部分是離合手柄、變速控制手柄等。其中自由構件數n=5,低副數Pl=7,高副數Ph=0,故自由度F=3n-(2Pl+Ph)=1。

(1)

將矢量方程變換成投影方程為:

(2)

圖1 牛頭刨床六桿機構運動簡圖

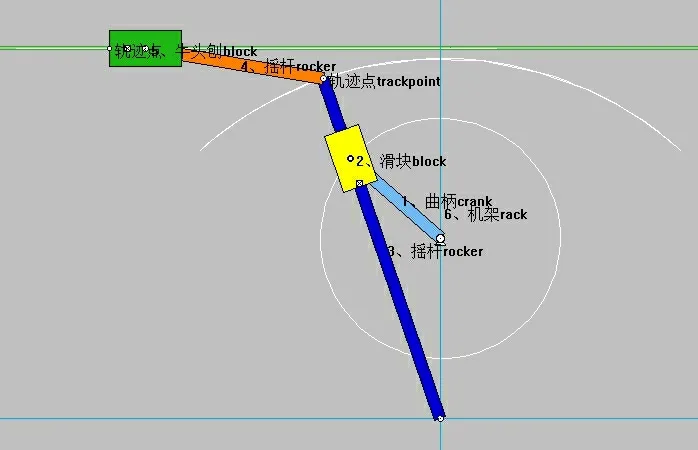

根據投影方程設定牛頭刨床六桿機構的參數為:曲柄1尺寸l1=100 mm,導桿3尺寸l3=300 mm,連桿4尺寸l4=150 mm,機架6尺寸l6=150 mm。利用Working Model軟件導入機構參數,為便于分析和計算,整體放大20倍,建立的簡化模型如圖2所示,其中滑塊與導桿、刨刀與床身之間為滑動桿連接,其余為銷釘連接。

圖2 牛頭刨床六桿機構簡化模型

Working Model軟件在2D環境下為利用復雜的編輯功能來提供一個完整的專業的動態模擬,可以模擬牛頓運動力學上的機構,并且提供一些簡易的圖解讓設計者更容易從事實驗及分析不同的運動情況。本文利用Working Model的建模、仿真功能,對牛頭刨床六桿機構進行虛擬設計和運動分析,直觀、便捷、高效地得到相關參數,利于機構優化設計。

2 牛頭刨床六桿機構運動分析

在建立的牛頭刨床六桿機構簡化模型的基礎上,設定曲柄1的轉速參數為n1=50 r/min,逆時針轉動,利用Working Model軟件模擬仿真牛頭刨床切削加工過程,得到刨刀的工作行程軌跡及導桿、連桿連接處的運動軌跡,如圖3所示,圖中白色細線為運動軌跡線。

圖3 刨刀工作行程軌跡

用Working Model軟件實時求解,得到刨刀位移、速度及加速度等相關運動參數隨時間變化的曲線,便于讓設計者直觀地了解和捕捉到牛頭刨床六桿機構的運動規律。仿真得到的各項數據為機構尺寸的優化設計提供了參考。

2.1 刨刀位移曲線分析

刨刀的工作行程可以通過由刨刀和床身組成的滑動副位移來測量。在Working Model建立的機構簡化模型中選擇該滑動副,通過滑動副添加刨刀的軌跡點,該軌跡點記錄了刨刀位移隨時間變化的曲線,如圖4所示。從刨刀位移曲線圖中可以直觀讀取一次切削周期內,刨刀工作行程的范圍。由此分析得出牛頭刨床單刃刨刀加工,且在滑枕回程時不切削,刨刀工作行程平穩。

圖4 刨刀位移曲線

將公式(2)進行整理化簡得如下方程:

(3)

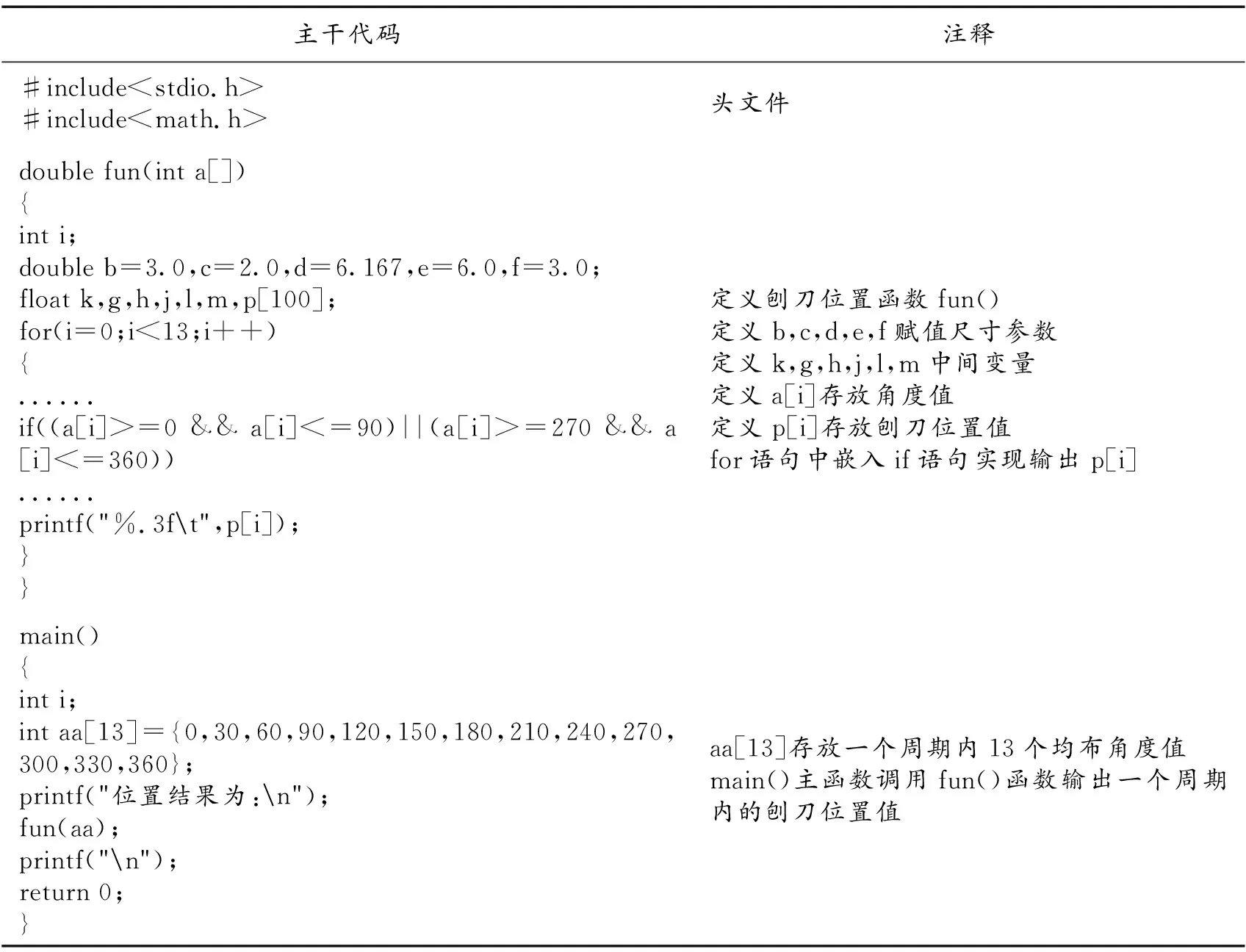

將整體放大20倍的機構各項參數代入公式(3),以曲柄1的θ1從0°~360°為一個周期,通過C語言編程得到刨刀位置程序,如表1所示。

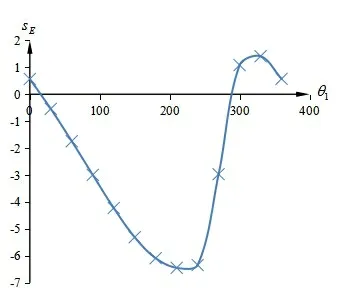

將程序輸出的位置結果繪制成刨刀位移曲線,如圖5所示,該曲線與Working Model仿真結果完全擬合。

表1 刨刀位置程序

圖5 C語言實現的刨刀位移擬合曲線

2.2 刨刀速度曲線分析

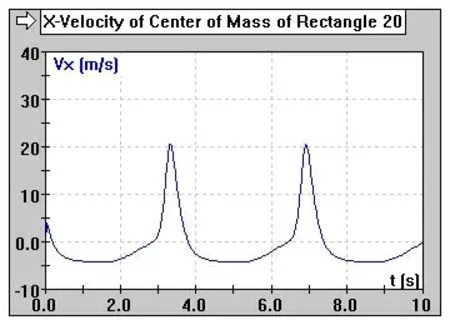

用上述方法,選擇刨刀和床身組成的滑動副創建速度函數,用Working Model仿真得到刨刀速度曲線,如圖6所示。

圖6 刨刀速度曲線

從刨刀速度曲線圖中可以看出:在0.25 s和3 s兩個時刻,刨刀的速度為0,分別處在位移的兩個極值上。0.25~3 s,刨刀向左移動,切削工件;3~3.75 s,刨刀向右回程。分析可得:牛頭刨床刨刀工作行程的平均速度、速度波動明顯小于回程的平均速度、速度波動,切削運動平穩,驗證了Working Model運動仿真結果的正確性。在牛頭刨床刨刀工作行程中,速度較為平穩,近似于等速,這樣能夠保證刨刀的工作精度和使用壽命。

將位置方程對時間取一次導數,得到速度方程式(4)。

(4)

經過化簡整理得:

(5)

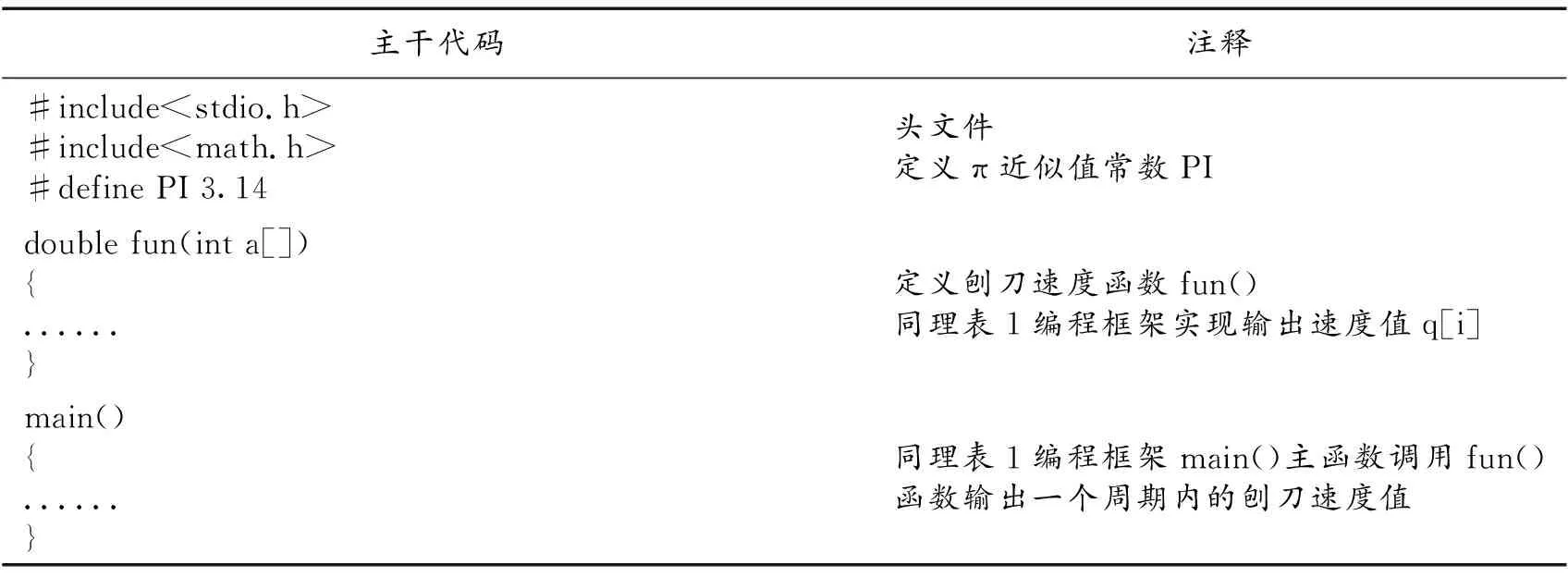

利用C語言編程,可以得到刨刀速度程序(見表2)。將程序輸出的速度結果繪制成刨刀速度曲線,如圖7所示,該曲線與Working Model仿真結果接近擬合。

2.3 刨刀加速度曲線分析

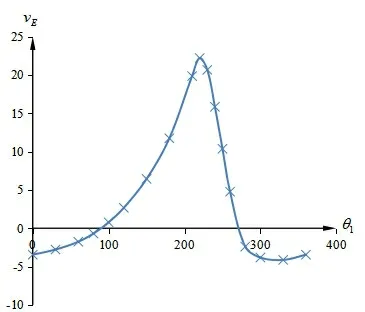

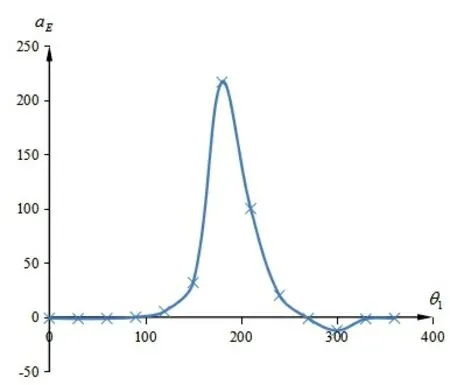

同理上述分析過程,選擇刨刀和床身組成的滑動副創建加速度函數,用Working Model仿真得到刨刀加速度曲線,如圖8所示。

表2 刨刀速度程序

圖7 C語言實現的刨刀速度擬合曲線

圖8 刨刀加速度曲線

由刨刀加速度曲線圖分析可得:牛頭刨床在回程時速度變化很快,驗證了牛頭刨床的急回特性,這個特性提高了切削工件時的生產效率。通過設定曲柄不同的轉速值,比較刨刀位移、速度、加速度分析結果發現:在電機轉速改變的情況下,牛頭刨床刨刀的速度和位移曲線變化不大,刨刀加速度曲線變化較大。基于此規律,設計者可以根據調試牛頭刨床六桿機構尺寸參數和電機轉速參數設計滿足切削加工要求的最優值。

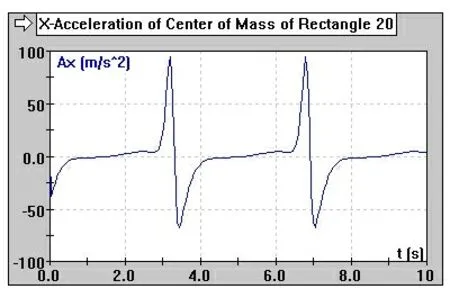

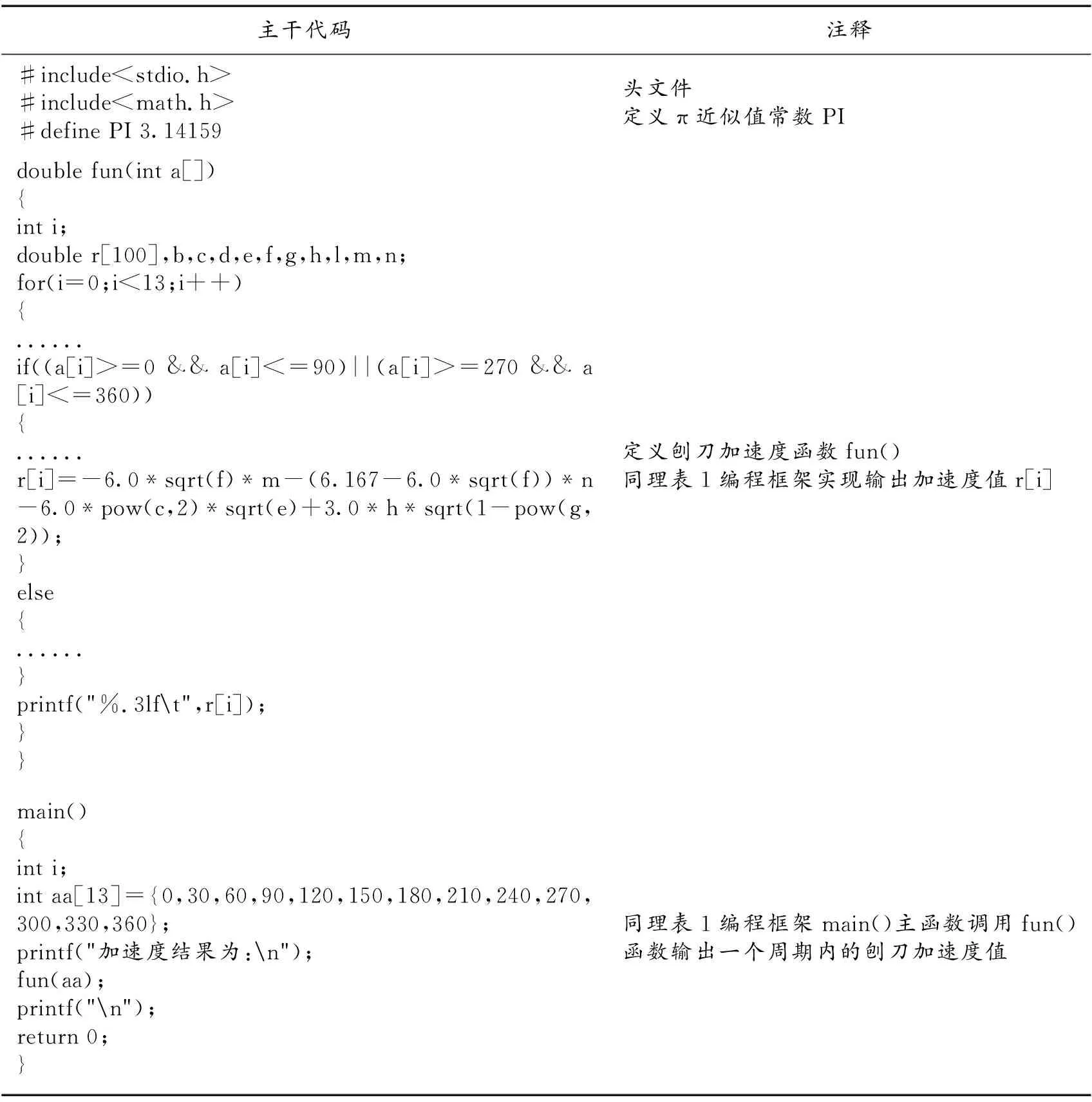

將位置方程對時間取二次導數,得到加速度方程式。方程式如下:

(6)

通過C語言編程得到刨刀加速度程序,如表3所示。將程序輸出的加速度結果繪制成刨刀加速度曲線,如圖9所示,該曲線與Working Model仿真結果接近擬合。

圖9 C語言實現的刨刀加速度擬合曲線

表3 刨刀加速度程序

3 結論

研究牛頭刨床六桿機構運動特性的軟件工具很多,本文聯合Working Model與C語言軟件對牛頭刨床六桿機構的運動特性進行了仿真與驗證,該方法操作簡便、直觀,省去了三維建模的繁瑣過程,運動分析結果輸出實時、高效,優化效率相比傳統設計采用的試湊法和解析法提高了20%。利用該方法,設計者根據所需切削加工要求可以實時修改機構形狀、尺寸參數,得到最優值方案。