煙氣露點與露點腐蝕防護

張玉杰

(中國恩菲工程技術有限公司,北京 100038)

1 露點

在一定氣壓下,含有可凝組分的氣體混合物在被冷卻到一定溫度時達到氣液相平衡的臨界狀態,可凝組分在氣相中達到飽和而凝結成液體,稱此時煙氣達到露點,此時的溫度稱為露點或露點溫度。

露點屬于氣液相平衡范疇,涉及溫度、壓力、組分種類、組分濃度、相態、相組成等因素。解析法、幾何法是相平衡熱力學常用的兩種方法,工程上常用經驗數據回歸公式法、圖解法進行求解。

由于不同行業處理的氣體組分差異較大,不同行業采用不同的方法或公式計算露點溫度。在氣象及包裝行業,一般用經驗公式求解空氣露點溫度。世界氣象組織推薦使用Goff-Gratch公式計算空氣露點溫度,由于該公式的求解極為復雜,實踐中一般采用該公式的簡化公式,如GB/T 35226—2017《地面氣象觀測規范 空氣溫度和濕度》推薦的采用新系數的馬格拉斯公式。

美國、英國、前蘇聯、德國、荷蘭、日本等多個國家許多學者進行了諸多研究,得出了多個經驗公式和求解圖表,其中幾個公式在許多行業有著廣泛應用,如電力(火電、垃圾焚燒發電)、化工、石化、有色、硫酸、建材(水泥、玻璃爐窯)等行業。國內清華大學、西安交通大學、上海交通大學、山東大學、華中理工大學、華北電力等大學的熱能工程、機械動力等院系/專業以及一些科研院所也對鍋爐煙氣露點進行了測量、研究與分析。

國內外許多專著和標準也給出了露點計算公式和圖表,如《鍋爐機組熱力計算標準方法》(前蘇聯)、《硫酸生產技術》、《硫酸工作手冊》、《余熱鍋爐設計與運行》、《重有色金屬冶煉設計手冊》、《燃油燃氣鍋爐房設計手冊》、《電廠鍋爐原理及設備》、GB 50753—2012 《有色金屬冶煉廠收塵設計規范》、DL/T 5240—2010《火力發電廠燃燒系統設計計算技術規程》等。

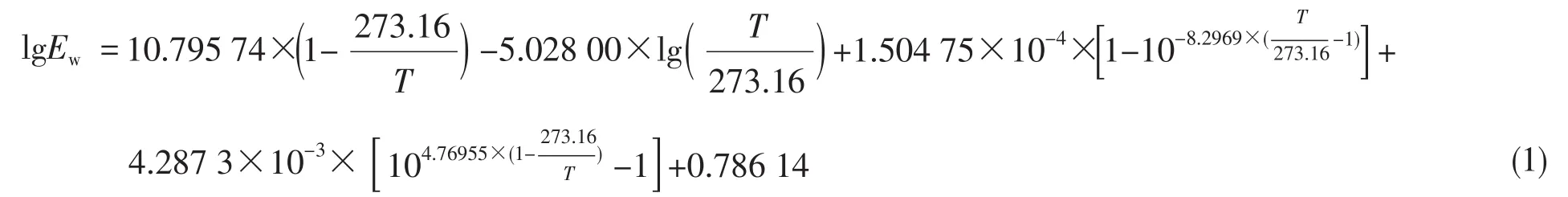

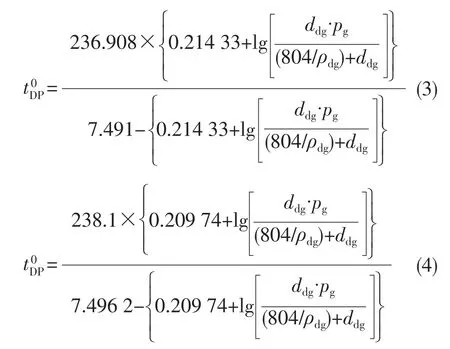

Goff-Gratch、馬格拉斯公式分別見公式1、公式2,DL/T 5240—2010給出的不同濕含量時煙氣的水露點見公式3、公式4。

式中:Ew——純水、平面表面飽和水蒸氣壓,hPa;

T——絕對溫度,K。

式中:Td——露點溫度,℃;

b——系數,取243.92;

e——水蒸氣壓,hPa;

E0——0 ℃時的飽和水蒸氣壓,6.107 8 hPa;

a——系數,取7.69。

ddg——煙氣含濕量,g/kg干煙氣;

pg——煙氣的絕對壓力,kPa;

ρdg——干煙氣密度,kg/m3。

備注:煙氣濕含量d=3.8~60 g/kg時用公式(3),濕含量d=61~825 g/kg時用公式(4)。

2 煙氣露點

2.1 煙氣露點研究背景

關于煙氣露點,國外及一些國內學者進行了研究與論述。

1929 年伊利諾伊大學的Henry Fraser Johnstone[1]提出了用玻璃表面電導率原理測量煙氣露點的方法,測量了省煤器、預熱器等設備的煙氣露點,分析了煙氣中不同SO3和H2O含量下的露點溫度。

1936 年Jesse S.Yeaw等人[2]對煙道氣露點進行研究,分析了燃料中碳含量、硫含量、煙氣中氧含量、煙氣中SO2和SO3生成比率等因素的影響。

1946—1948 年E.Abel[3]發表了硫酸-水系統各組分蒸氣壓的研究成果,用熱力學公式推導并計算了不同硫酸濃度下H2SO4、SO3及H2O的ΔG(吉布斯自由能)、ΔS(熵)、ΔH(焓),分析計算了不同溫度、壓力及硫酸濃度下推導公式的中間因數及H2SO4、SO3及H2O的蒸氣壓和熱容。

1951 年H.D.Taylor[4]對含SO3濕煙氣的殼壁冷凝進行了試驗研究,分析了不同SO3濃度、不同H2O含量的煙氣露點、冷凝酸濃度。

1956 年 Г.П.Лучинский[5]公布了對 H2O-SO3系統的研究成果,如H2O-SO3系統的蒸汽總壓力,H2O-SO3系統的恒沸溫度和蒸氣成分,H2O-SO3系統的H2SO4、SO3及H2O分壓,以及H2O-SO3系統蒸氣中的H2SO4含量等數據;導出了蒸氣總壓力與溫度關系公式、H2SO4-H2O-SO3的沸騰溫度平衡常數公式以及H2SO4-H2O-SO3的蒸氣分壓等公式,并根據數據繪制了相應圖表。

1959 年Peter Müller[6]發表了含SO3濕煙氣露點的研究成果,使用熱力學等公式計算煙氣露點溫度,如吉布斯-亥姆霍茲方程、亨利定律等,研究了硫酸蒸汽等的分壓、逸度、化學勢、焓、混合熱、熵,給出了平衡狀態時的露點曲線。

1960 年 В.Н.提莫費也夫與 Д.П.利沃夫[7]測量并研究了煉銅廠反射爐的煙氣露點,在煙氣中φ(SO2)為0.3%~21%時,煙氣中φ(SO3)為φ(SO2)的4%~5%,煙氣的露點在140~220 ℃,露點由煙氣中SO2含量和過剩空氣含量決定,煙氣中水含量對露點溫度影響不大。

1962 年R.Haase等人[8]對含SO3濕煙氣的露點進行了測量,根據數據擬合了煙氣露點的計算公式,繪制了不同H2O含量、SO3含量的煙氣露點溫度圖。

1964 年加州大學伯克利分校的John Irving Gmitro等人[9]分析推導了硫酸溶液組分的自由能、熱容、分壓、熵、焓以及蒸發和溶解過程,將Bodenstein和Katayama的數據進行了回歸,對比了Knietsch、Lewis、Beckmann、Marignac、Luchinskii的數據,計算了H2SO4、SO3及H2O的蒸氣壓,并給出了-50~400 ℃,w(H2SO4)10%~100%硫酸的氣相分壓圖表。

1965 年E.S.Lisle和J.D.Sensenbaugh[10]進行了含SO3煙氣冷凝的露點試驗,并與Müller、Rylands、Whittingham、Francis、Dooley、Taylor 等人的露點測量數據進行對比,分析了測量方法的精確度與偏差,繪制了露點溫度-冷凝硫酸濃度曲線。

1974 年 F.H.Verhoff、J.T.Banchero[11]梳理了前人對含SO3濕煙氣露點的研究成果,一類是試驗實測后進行數據回歸,一類是利用純組分的熱力學數據求解相平衡時的露點。2人將露點試驗數據與Lisle、Francis、Thomas的數據進行了對比,給出了露點計算的回歸公式。

1977 年 J.L.Cheney、C.R.Fortune[12]分 析 了Müller、Abel、Verhoff等人的露點數據,對露點溫度進行了試驗測定,研究了冷凝酸濃度、露點、H2O含量之間的關系,并將試驗結果與Müller、Verhoff等人的數據進行了對比分析,提出了達到露點時冷凝酸濃度的校正曲線。

1977 年長野博夫[13]研究了燃油鍋爐及省煤器、空氣預熱器、煙囪的低溫露點腐蝕,研究了Müller、Rylands、Whittingham、Francis、Dooley、Tayler、Wickert、CE公司的露點數據;分析了露點腐蝕的過程與機理,對露點腐蝕進行了試驗,研究了達到露點時金屬表面溫度、腐蝕的電流密度與電位;研究了J.F.Barkley等人試驗的Hastelloy、Inconel、L-605、NSX、SISI 442、Monel、Armco等二十幾種材料的耐露點腐蝕性能,提出了預防露點腐蝕的建議。

1979 年R.J.Jaworowski等人[14]分析了含SO3/H2SO4煙氣露點測量的方法,如IPA法(Isopropyl Alcohol Solution)、CCD法(Controlled Condensation)、DPM法(Dew Point Meter),對比了3種方法的分析程序、取樣方法,以及方法的總體可靠性和精確度。

20世紀七八十年代以后,國內外諸多行業的許多學者對前人的研究成果進行了對比分析,部分學者對煙氣露點進行了測量,提出了自己的露點公式,有的學者提出了自己的觀點。如荷蘭的A.G.Okkes,中國臺灣的Krystal M.Lee,美國的P.Bolsaltls,德國的Claudia Weise,中國內地的湯桂華、韓定國、魏而宏等;美國Sayreville酸廠用Land 410A露點儀測量了φ(SO3)為 8.56%及1.4%時不同H2O含量下的煙氣露點。電力行業的研究學者更為眾多。

2.2 煙氣露點的計算圖表

電力熱力、有色金屬、化工等行業常用的幾個含SO3煙氣露點的計算圖表分析如下[16-19]:

前蘇聯專著中譯本《鍋爐機組熱力計算標準方法》(國內有多版譯本,以北京鍋爐廠設計科翻譯、清華大學鍋爐教研組校對、機械工業出版社1976年出版的較為流行)中的煙氣露點溫度和煙氣中水蒸汽冷凝溫度的溫差圖。該圖反映了煙氣露點溫度和煙氣中H2O冷凝溫度之間的溫差隨燃料中硫含量、灰含量的關系。電力、熱力等行業常用該圖來幫助確定鍋爐排煙溫度、空氣預熱器輔助措施等。一般根據鍋爐給水溫度和標煤/標準燃料價格確定最經濟排煙溫度,若金屬溫度低于煙氣露點,空氣預熱器須采取防止低溫腐蝕的措施,保證空氣預熱器的安全運行。

原北京有色冶金設計研究總院(現中國恩菲工程技術有限公司)主編的專著《余熱鍋爐設計與運行》中的在汽相中硫酸濃度和露點之間的關系圖及H2O分壓和SO3含量與硫酸露點的關系圖。該圖反映了煙氣露點溫度隨煙氣中硫酸質量濃度、煙氣中H2O分壓和SO3分壓/含量的關系。該圖常用于有色金屬冶煉等行業余熱鍋爐煙氣露點的確定。對于重有色冶金,從工業爐到余熱鍋爐出口,煙氣中的SO2一般有6%~10%轉化成SO3,鍋爐/熱工專業一般采用10%的轉化率計算煙氣露點,遠離低溫腐蝕,確保鍋爐長期安全穩定可靠運行。

原北京有色冶金設計研究總院及長沙、南昌、昆明有色金屬設計研究院編寫的專著《重有色金屬冶煉設計手冊 冶煉煙氣收塵 通用工程 常用數據卷》中的煙氣中硫酸露點及冷凝濃度圖。該圖反映了煙氣露點溫度與煙氣中H2O體積含量、H2SO4體積含量的關系。該圖常用于有色金屬冶煉收塵專業計算煙氣露點溫度,確定收塵器工作溫度和材質。

劉少武、齊焉等學者編著的專著《硫酸工作手冊》中的含三氧化硫濕氣體的露點溫度圖。該圖反映了煙氣露點溫度、達到露點溫度開始冷凝時的硫酸濃度與SO3和H2O的原始分壓之間的關系。溫度不太高時部分SO3和H2O結合生成H2SO4,需將H2SO4全部分解成SO3和H2O,與此時氣相中未反應的SO3和H2O分壓相加計算原始分壓。該圖常用于硫酸等化工行業煙氣露點溫度的確定。

2.3 常用的煙氣露點計算公式

2.3.1 Luchiskii露點公式

Luchiskii露點公式[17]是基于對H2O-SO3系統的蒸氣系統總壓力[w(H2SO4)10%~100%硫酸、5%~100% 發 煙 硫 酸,20~200 ℃ ]、H2O-SO3系統的蒸氣相與液相平衡、H2O-SO3系統的液相成分與蒸氣總壓力關系、液相成分w(H2SO4)為5%~100%H2O-SO3系統的沸騰溫度和蒸氣中H2SO4含量,以及w(H2SO4)85%~100%硫酸、2%~35%發煙硫酸H2O-SO3系統沸騰的H2SO4、H2O和SO3分壓等的試驗數據篩選回歸而成。

Luchiskii露點公式采用的數據范圍較廣,適用于多個行業多種工況下煙氣露點的估算,Luchiskii露點公式如下:

(1)當pH2O>1.102 pSO3,C≤ 98.3%時:

式中:T——露點溫度,K;

pH2O——氣相中H2O的分壓,×133.3 Pa;

pSO3——氣相中SO3的分壓,×133.3 Pa;

C——露點時液相中硫酸的質量分數,%。

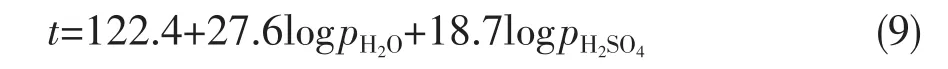

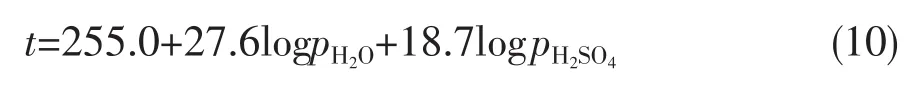

2.3.2 Haase露點公式

Haase對不同H2O和H2SO4含量/分壓的煙氣露點進行了測量(H2O分壓0.07~1 atm,H2SO4分壓1×10-6~2×10-4atm),根據近百組測量數據擬合了Haase露點公式[8]。Haase露點公式適用于H2O含量高、SO3含量低的工況,公式如下:

式中:t——露點溫度,℃;

pH2O——氣相中H2O的分壓,mmHg;

pH2SO4——氣相中H2SO4的分壓,mmHg。

式中:t——露點溫度,℃;

pH2O——氣相中H2O的分壓,atm;

pH2SO4——氣相中H2SO4的分壓,atm。

2.3.3 Verhoff露點公式

為了擬合H2O-SO3系統分壓與露點的關系,Verhoff用6種不同來源的數據驗證了11個前人的露點公式。Verhoff使用Haase和Borgmann的所有91組數據(硫酸分壓大于10-6mmHg)、Haase和Rehse的 29 組數據 [w(H2SO4)<91%]和 Kiyoura et al的30組數據,采用線性最小二乘法確定常數,露點計算溫度和試驗溫度之差的平方和,最終形成了Verhoff露點公式[11]。

由于以上數據多來源于煙道氣,Verhoff露點公式適用于SO3含量較低[w(SO3)約0.1%]、H2O含量相對較高[w(H2O)約10%,甚至更高]的煙氣露點溫度計算。Verhoff露點公式如下:

式中:T——露點溫度,K;

pH2O——氣相中H2O的分壓,mmHg;

pH2SO4——氣相中H2SO4的分壓,mmHg。

2.3.4 Okkes露點公式

Okkes分析了不同燃料(柴油、天然氣等)中不同C、H、O、N、S等元素含量下燃燒煙氣的成分及煙氣露點,研究了Haase和Borgmann、Verhoff和Banchero、Pierce及Muller等人提出的露點公式,分析了各露點公式的優缺點(不同范圍內露點計算值與實測值的接近程度),提出了自己的露點公式[15]。Okkes露點公式適用于煙道氣露點溫度的確定,公式如下:

式中:t——露點溫度,℃;

pH2O——氣相中H2O的分壓,atm;

pSO3——氣相中SO3的分壓,atm。

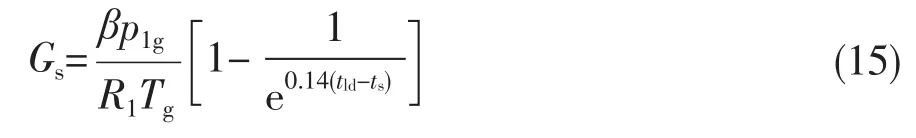

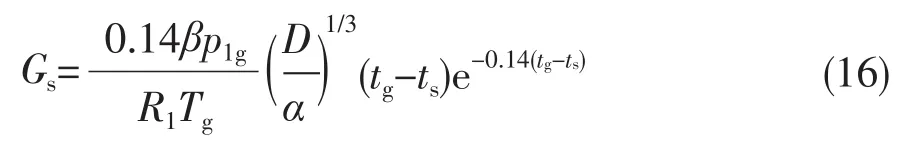

3 露點冷凝傳熱傳質與冷凝酸沉積

煙氣達到露點后,煙氣中形成冷凝酸。一方面,冷凝酸被流動的煙氣攜帶著向前流動,另一方面由于冷凝酸密度大,冷凝酸進行沉降。另外,含冷凝酸的煙氣與設備壁/管道壁之間存在濃度差和溫度差,傳質和對流傳熱將同時存在。傳熱量見公式(13)、傳質量見公式(14),無酸霧形成時冷凝酸的沉積量見公式(15)、有酸霧形成時冷凝酸的沉積量見公式(16)[20]。

式中:qt——傳熱量/熱通量,W/m2;

v——煙氣比容積,m3/(m2·s);

ρ——煙氣密度,kg/m3;

Cp——定壓比熱容,J/(kg·K);

tg——煙氣溫度,K;

ts——設備壁/管道壁面溫度,K。

式中:Gs——傳質量,kg/(m2·s);

v——煙氣比容積,m3/(m2·s);

ρ——煙氣密度,kg/m3;

Ca——煙氣中冷凝酸表面的硫酸蒸氣濃度,無量綱;

Cs——設備壁/管道壁面的硫酸蒸氣濃度,

無量綱。

式中:Gs——傳質量,kg/(m2·s);

β——空間傳質系數,m3/(m2·s);

p1g——煙氣中硫酸蒸氣分壓,kPa;

R1——硫酸蒸氣的氣體常數,0.085 kJ/(kg·K);

Tg——煙氣溫度,K;

e——歐拉常數,2.718 28;

tld——露點溫度,K;

ts——設備壁/管道壁面溫度,K。

式中:Gs——傳質量,kg/(m2·s);

β——空間傳質系數,m3/(m2·s);

p1g——煙氣中硫酸蒸氣分壓,kPa;

R1——硫酸蒸氣的氣體常數,0.085 kJ/(kg·K);

Tg——煙氣溫度,K;

D/α——路易斯數,無量綱;

tg——煙氣溫度,K;

ts——設備壁/管道壁面溫度,K;

e——歐拉常數,2.718 28。

4 硫酸廠煙氣露點與露點腐蝕防護

4.1 硫酸廠不同工序煙氣特點

硫酸廠不同工序/系統的煙氣成分有較大差異,如冶煉煙氣余熱鍋爐、收塵系統的煙氣含塵多、含濕較多,含SO3少;由于要降低溫度以減少帶入硫酸系統的水,凈化工序煙氣冷卻后溫度一般低于煙氣露點,故凝結成的酸霧/酸露通過電除霧除去,以免進入轉化系統腐蝕設備、管道甚至損壞催化劑。一次轉化流程越往后煙氣中SO3含量越高,去一吸塔(冶煉煙氣制酸中III / IV換熱器、硫磺制酸中省煤器3B)煙氣中的SO3含量最高、煙氣溫度較低,最容易產生露點腐蝕。出一吸塔(冶煉煙氣制酸中III / IV換熱器、硫磺制酸中冷熱換熱器)煙氣雖然SO3含量低,但煙氣溫度低,且一吸塔除霧器無法全部捕集酸霧,系統運行一段時間后,冷凝酸產生累積。為避免露點腐蝕,研究確定不同煙氣濃度與濕含量的煙氣露點溫度,對于維護設備、管道及硫酸系統安全長期穩定運行有重要意義。

露點溫度與氣壓、煙氣組分濃度有關。除了N2、O2、H2O、塵之外,制造硫酸的煙氣中含SO3、SO2等組分。與純空氣相比,相同氣壓下,制造硫酸煙氣的露點比純空氣的露點高。

含SO3的煙氣溫度在達到露點時,會凝結生成液體硫酸。凝結成的液體硫酸溫度較高,對設備及管道的腐蝕性強。

4.2 露點腐蝕防護措施

4.2.1 設計措施

1)精確計算露點,工藝參數設計值要遠離露點,留有一定余量。

2)在合適位置設置露點測量儀,監測露點。

3)設備及管道進行精細設計,避免產生流體死區。

4)對設備及管道進行合理選材,容易產生露點腐蝕的部位采用噴鋁、襯耐酸材料,或使用不銹鋼等耐腐蝕材料。

5)合理選擇保溫材料、確定保溫厚度。

4.2.2 供貨及施工措施

1)設備、管道、焊材等材質要合格。

2)制造、焊接、無損檢測等嚴格按工藝規程實施。

3)提高保溫施工質量。

4.2.3 生產操作措施

1)牢記工藝操作指標,嚴格按工藝參數操作。

2)經常關注易產生露點腐蝕區域的溫度,定期排冷凝酸并觀察記錄冷凝酸量,若有異常盡快檢查排查,并及時采取合理措施。

3)停車時進行熱吹,盡量降低系統中SO3和SO2的數量。

4)系統盡量穩定操作,避免系統頻繁較大波動,甚至開停車。

5)做好設備及零部件的日常維護保養,檢查設備及部件運轉狀態,易損件壽命及運行時間記錄在冊,備品備件預先準備,降低系統故障率,縮短臨時停車持續時間。

5 結語

國內外多位學者對煙氣露點進行了研究與試驗,但對于高SO3含量的煙氣露點數據相對較少,建議相關學者進行研究試驗;煙氣露點計算公式和圖表較多,建議不同行業根據不同的煙氣成分與適用范圍選擇合適的公式與圖表,并留有適當富裕;建議從設計、供貨安裝及生產操作方面采取措施,降低甚至避免達到露點、產生露點腐蝕。