硫酸系統干吸工序擴能技術改進與創新

楊 會

(金川集團公司化工廠,甘肅金昌737100)

某公司硫酸系統配套閃速爐技術改造項目,進入凈化工序的最大煙氣量為187 750.84 m3/h,φ(SO2)為10.079%,混合煙氣中以SO2形態存在的S為:161 280.9 t/a,制酸系統采用封閉洗滌凈化、二轉二吸、尾氣脫硫工藝,生產硫酸489 734 t/a[w(H2SO4)100%]。現有二吸塔(φ7 000 mm)已不能滿足二次吸收的要求,經工藝計算,二吸塔最小需要φ8 000 mm的塔。若新建1臺φ8 000 mm的吸收塔,則現有二吸塔將閑置,造成資源浪費。根據投資估算和現場情況,重新設計了1臺φ5 000的小塔和現有二吸塔作為一次吸收塔,現有一吸塔(φ8 000 mm)作為二吸塔,一次吸收煙氣入口管道采用一入二的配置。

1 技術改進原則

依據鎳閃速爐冷修后的煙氣條件,以現有制酸系統干吸工序主要設備處理氣量確定系統的處理能力[正常處理量為200 000 m3/h,φ(SO2)為7%~9%,最大處理量為220 000 m3/h],對現有的生產系統進行擴能技術改造,具體內容如下:

1)增大系統處理能力,項目完成后實現二期可制酸煙氣全部回收制酸。

2)解決制酸系統干吸工序的換熱設備能力不足的瓶頸問題。

3)解決系統設備腐蝕老化問題,保證制酸與冶煉系統長周期穩定運行。

4)增加尾氣吸收裝置,實現制酸尾氣達標排放。

5)考慮冶煉和制酸系統出現故障時冶煉煙氣的緊急處理措施。

2 技術改進主要內容

2.1 干吸應急裝置研發應用

研發濃酸工藝逆止閥,新增濃硫酸應急泵,使干吸工藝配置實現應急聯鎖,確保干吸泵跳車后,SO2風機、轉化器、換熱器及催化劑不受影響、系統尾氣達標排放[1]。在一吸塔增加1臺應急泵(常開),這臺泵單獨連接1臺濃酸換熱器,換熱器出口管道上增加2臺電動蝶閥1#和2#(常開),在一吸塔和二吸塔的上酸主管上增加1個蝶閥3#(常關),如果一吸塔高壓泵跳車,打開3#閥,保持一吸塔正常運行;如果二吸塔高壓泵跳車,打開3#閥和1#閥,關閉2#閥,維持二吸塔正常吸收,具體見流程控制圖1。

圖1 應急裝置流程控制

2.2 波浪型捕沫器的研發應用

干吸工序原有三塔頂部應用的捕沫器是平面鋪放的聚四氟絲網,在設備尺寸不變的情況下,冶煉煙氣量增大,設備阻力增大,根據化工廠硫酸系統捕沫器的使用情況,將原有捕沫器改為波浪型捕沫器,改造后可減少設備阻力、提高捕沫效果、有效延長后續設備的使用壽命。波浪型捕沫器見圖2。

2.3 尾氣吸收系統的研發設計和應用

圖2 波浪型捕沫器

研發設計尾氣脫硫吸收塔,合理匹配尾氣吸收工藝。硫酸尾氣采用鈉堿法脫硫處理。具體流程:來自制酸系統干吸工序的尾氣進入脫硫塔,自下而上與噴淋液逆流接觸,煙氣中的二氧化硫與鈉堿溶液反應進入脫硫塔循環槽,脫除了80%以上二氧化硫的煙氣從頂部排出進入原有煙囪排放。煙氣的進口溫度約為75 ℃,出口溫度約為24 ℃。實現制酸尾氣達標排放。

2.4 SO2風機防喘振裝置應用

SO2風機防喘振裝置的應用,可防止進入干燥塔的風量變化引起的風機振動跳車事故發生,確保風機及系統安全運行。

2.5 新舊設備優化

增加1臺吸收塔(φ5 000 mm)與原有二吸塔(φ7 000 mm)并聯作為一吸塔,以解決冶煉冷修改造氣量增加后吸收塔負荷過高的問題。新塔內分酸器為管槽式分酸器,分酸均勻,吸收效果好;捕沫層為波浪型,捕沫層結構為316L金屬骨架,內填聚四氟絲網,填裝方便,捕沫效果顯著。與現有老塔組合成新的干吸系統,使原有設備充分發揮其效能,節約投資350萬元左右。

3 系統主要技術經濟指標和運行參數

系統改造后,運行穩定,來主要技術經濟指標比較見表1,部分運行數據與設計數據比較見表2,產量、投料量與濃度關系見表3。

表1 主要技術經濟指標比較表

續表1 主要技術經濟指標比較表

表2 部分運行數據與設計數據比較 ℃

表3 產量、投料量與濃度關系

系統設計工作制度330 d/a,24 h生產,設計產量1 484 t/d,從表3可以看目前已基本達到設計產能。

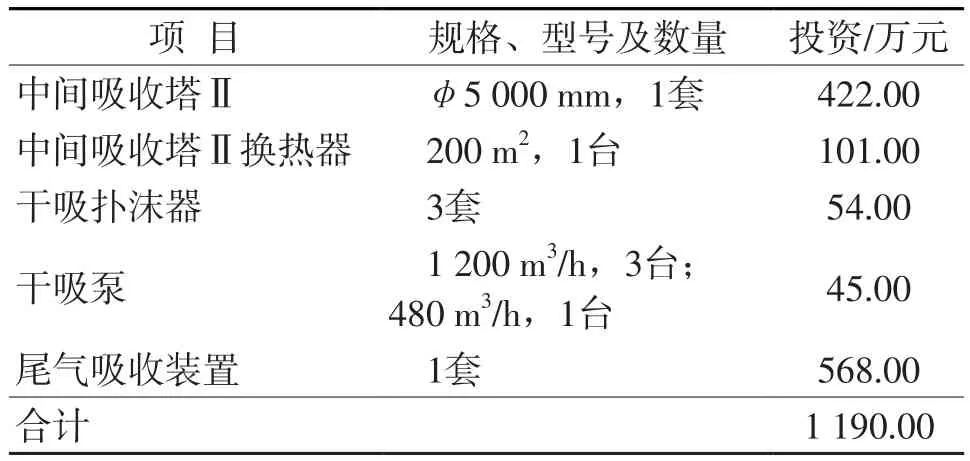

4 投資概算

項目充分利用原有設備,新增部分設備,使其設備效能發揮到最大,具體投資見表4。

表4 項目投資

5 項目實施后的效果分析

5.1 系統的優化

1)設備能力及運行效率明顯提高。該項目實施后,由于在干吸工序相應地增加換熱面積,循環酸換熱能力不足的問題得到徹底解決。

2)增加應急裝置可以實現應急聯鎖。該項目實施后,系統運行效率得到明顯提高,制酸尾氣實現達標排放。

5.2 社會效益和環保效益

項目實施后,干燥效果和吸收效果明顯,增加應急裝置提高生產穩定性,減少系統故障率,保證制酸與冶煉長期同步穩定運行,在減少冶煉煙氣排空的同時,有效提高了硫的資源綜合利用率,同時在制酸系統增加了尾氣脫硫塔,脫硫后尾氣經尾氣煙囪達標排放,社會和環保效益顯著。

5.3 經濟效益

通過集成創新,使原有設備發揮其效能,節約投資350萬元左右。

6 結語

通過改進干吸工序的工藝配置,提高了系統干燥、吸收效果;增加尾氣吸收裝置使尾氣排放達到環保要求;為保證制酸與冶煉系統長周期穩定運行增加風機防喘振裝置,為提高系統產能和設備運行穩定性奠定了基礎。系統改造投用后,設備運行穩定,為火法系統穩定運行作業率提供安全保障,具有良好經濟效益和環保效益。