反井鉆機施工技術在集義隧道小斷面超深豎井施工中的應用

王養文

(中鐵一局集團第五工程有限公司,陜西 寶雞 721006)

1 工程概況

集義隧道全長15417m,單洞雙線,為高瓦斯隧道。為了有效降低高瓦斯工區有害氣體濃度,滿足洞內安全施工要求,該工程施工過程中,將3座通風豎井設置在正洞和3座斜井交叉位置附近,以此來提升通風效果。通風豎井在隧道的右邊,和線路右線中心線之間間隔10~16m,正洞和井底借助橫通道連接。

集義隧道通風豎井凈空直徑2.0m,其中1#豎井的深度為235m,2#豎井的深度是475m,4#豎井的深度是275m。在豎井所在區域內,砂質新黃土的厚度大約為10~25mm,覆蓋在表層,下部主要的圍巖形式是砂巖,局部也有夾泥巖分布。井口位置屬于黃土段,其井壁用混凝土澆筑,厚度是350mm。在基巖段,井壁支護采用的是錨網噴支護形式,其厚度是120mm。

2 鉆機技術參數

按照我國大型反井鉆機、鉆井工藝、地層處理技術以及配套鉆具的研制標準,該施工中主要應用BMC系列反井鉆機。該鉆機的主要參數如表1所示。式的鉆機和潛孔錘形式的沖擊器,借助循環風進行導孔施工,孔徑為Φ270mm,鉆孔速度為25~40r/min,鉆壓為12~16kN。

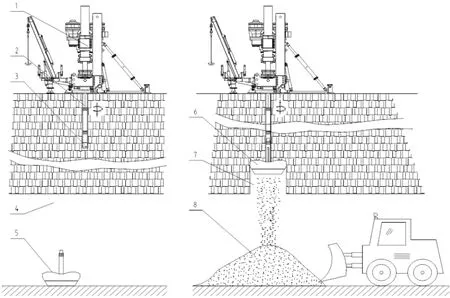

圖1 反井鉆機施工工藝

表1 BMC系列反井鉆機主要參數

3 施工工藝方法

首先處理表土段采用人工挖孔樁并回填混凝土,然后采用地質鉆機自上而下施工導孔,接著采用反井鉆機一次擴孔成型,最后進行井壁支護。在鉆孔過程中,巖屑會在高壓風的作用下沿著鉆桿和孔壁之間的環形空間被吹到孔外,并在自重的作用下落在井底通道中。導孔施工完成前,連接隧道和豎井的橫通道必須施工完成。

3.1 表土段處理

表土段采用人工開挖并采用混凝土回填,以保證鉆機基礎的穩定和限制導孔鉆進時鉆桿的自由度。人工挖孔樁基底應坐落于穩定基巖上,樁井開挖后應及時施工鎖口和護壁,挖孔內徑為2.6m。鎖口以下每1m護壁為一節,護壁厚0.20m。采用C30鋼筋混凝土,混凝土內設置單層鋼筋,護壁施工完成后在樁孔內回填C20混凝土。

3.2 導孔施工

根據實際情況,該施工中應用SPC600水文地質形

具體施工中,若要將鉆孔偏移控制在合理范圍內,就應該保障鉆機的水平穩固安裝,保持鉆桿垂直,并增加粗徑鉆桿的長度,用鉆桿扶正器進行輔助。在每一根鉆桿鉆進之后,應將鉆具上提0.3~0.5m,通過吹風來清潔孔底。在遇到裂痕較大、塌孔掉塊或破碎帶時,應立刻將鉆具提動,上下反復進行串洞,并通過強行吹風的形式進行沖擊,以此來擊碎掉塊,并將其沖到孔外,避免鉆研過高的不利影響。每鉆進40m對孔位和偏斜率進行一次檢測,如發現偏斜超標,應通過擴孔、重新進行鉆機支墊、壓力調整等的方式來進行糾正,偏斜率不可超過10%。

3.3 反井鉆機擴孔施工

導孔鉆進至橫通道后,拆除導孔鉆桿和機具,在井口安裝BMC400~600型反井鉆機,下放鉆桿至橫通道,在橫通道內安裝Φ2250mm擴孔鉆頭,從下自上一次擴孔成形,巖渣靠自重下落到井底橫通道內,由隧道斜井出渣通道運出。

擴孔鉆頭開始接觸巖面時,用最低轉速旋轉,并慢慢給進,保證鉆頭滾刀不受過大的沖擊而破壞。正常鉆進過程時一般將系統壓力限制在18MPa以下。擴孔過程中應根據圍巖強度調整鉆壓、轉速,在硬巖地段可適當增加鉆壓,在軟巖地段可以降低鉆壓。在鉆頭與基礎相距2.5m的情況下,應降低鉆進速度,并仔細觀察基礎情況,若其周邊異常,應及時通過合理的措施進行處理,待保障無異常的情況下方可繼續緩緩擴張,直到鉆頭完全露出地面為止。

3.4 井壁支護

擴孔完成后,在井口安裝鋼結構保護盤,安裝施工井架和絞車。人員和設備在鋼結構雙層鑿井吊盤上施工,吊盤直徑為Φ1900mm,盤間為4根立柱剛性聯接,上層盤是保護盤兼作穩繩盤,采用4臺穩車懸吊,下層盤用于布置噴漿機。為保證吊盤的穩定性,在上下層盤均設穩固裝置,穩定裝置采用在吊盤四周安裝定向輪形式。

錨桿采用YT-28氣腿式鑿巖機進行濕式打眼,人工安裝。鋼筋網片與錨桿焊接牢固。錨網安裝完成后,每3m段高度進行噴漿作業,噴漿機選用ZP-Ⅳ型混凝土噴漿機。混凝土在拌和站拌制,運至現場后由管道輸送下放。

井壁淋水、涌水可采取截、導、堵等處理措施。集中出水點可根據出水點涌水量大小安裝導水管;當施工點上部井壁出現淋水時,在井壁做截水槽將水集中排放;當井壁出水點較小時,采用錨固劑進行封堵。

4 豎井施工導孔防偏糾偏技術措施

導致鉆孔出現彎曲的原因十分復雜,在不同情況下,鉆孔所受到不同因素的影響程度也不同。因此在糾偏過程中,首先應通過全面分析找出鉆孔彎曲的原因,然后再通過合理的措施加以糾偏。具體施工中,可通過以下幾個方面確保導孔施工質量:(1)保證安裝質量,把好開孔質量關。應保障其回轉給進工作系統的正常運行,機械和滑軌間不可出現松曠現象,且變角機構應保持牢固。具體安裝中,技術人員應做好安裝質量的控制工作,保障地基的平整、堅實、穩固,鉆機立軸傾角方向符合“三點一線”的要求。開孔時,確保鉆具的方向一定要直,長度隨孔深逐漸加長,確保孔口管固定牢靠,方位和傾角符合要求。(2)合理配備鉆具,正確選擇鉆具結構,增強導向性和穩定性。(3)合理選擇鉆進工藝,嚴格控制孔壁間隙。為了確保施工精度,選擇鉆機低速鉆進,轉速為48r/min。采用測斜儀每50m測斜一次,確保及時發現施工鉆孔彎曲度變。(4)對BSPJ-500型鉆機施工導孔嚴格控制精度,防止短距離大角度糾偏,避免擴孔時,鉆桿受力條件差,發生斷鉆桿掉鉆頭事故。另外,由于地質條件較差,BSPJ-500型鉆機施工完導孔后,反井鉆機要盡快就位,進行掃孔作業,避免長時間空置鉆孔,發生掉渣堵孔。

5 豎井井壁防排水技術措施

由于井壁淋水(涌水)對豎井噴錨支護質量、施工安全及進度造成很大的影響,因此,在施工過程中應根據地質及現場實際情況采取有效的防治措施。根據1#、4#豎井施工情況,總結如下:(1)認真做好含水層部分井壁施工質量,確保噴射混凝土接茬位置質量和噴射混凝土整體厚度、平整度,做到現場無漏水。(2)噴錨前對出現的涌水點進行引排,首先在出水點位置打設1m長的Ф42無縫鋼管,將涌水引入井筒內,然后在井壁刻槽埋設Ф50波紋管引排,待所有涌水點引排完成后,通過Ф100鋼絲螺紋管匯總引排至橫通道排水溝。(3)噴射混凝土時對埋設的Ф50波紋管進行覆蓋噴射,待噴錨支護完成后,按照2m間距、梅花形的要求布設1m長的Ф42鋼花管進行注漿,注漿漿液采用雙液漿,水∶水玻璃=1∶1。(4)有水地段噴射混凝土時,應集中力量,加快噴射混凝土施工速度,縮短噴射時間,在不影響強度的情況下適當增加速凝劑用量。

6 應用效果

集義隧道3座豎井已完成施工,其中導孔鉆機平均鉆進速度為1.3m/h,擴孔反井鉆機平均擴孔速度5.1m/d,集義隧道2#豎井孔深475m,擴孔后實際偏斜率為0.6%,取得了較好的控制效果。

7 結束語

綜上所述,反井鉆機主要借助定向技術進行導井施工,該方法的應用不僅可以提升施工效率,縮短工期,還可以有效避免孔道彎曲所引起的一系列問題,且操作簡單、工藝性良好,可降低工作人員的作業強度,并保障作業安全性。文章將反井法應用于集義隧道通風豎井的施工,保證了小斷面超深豎井的施工安全,提高了豎井施工質量。隨著反井鉆機的開發應用和反井施工工藝的發展,反井技術的應用領域井更加廣泛,施工安全和施工效率也將更大的提高。