320噸混鐵車枕簧問題及改進措施

邢駿

摘 要:經過對320噸混鐵車枕簧的設計參數進行相關的推演計算,對其進行了提高強度的重新計算,提出了三種改進措施。

關鍵詞:320噸混鐵車;計算; 改進措施

搖枕簧是車輛減震系統最主要的配件,320噸混鐵車理論上全重600噸,實際使用中全重經常達到620-630噸。在使用的前十幾年中,極少發生枕簧斷裂現象。約從2010年起,開始發生枕簧斷裂現象,然后逐年增多。為了說明產生這種現象的原因,找出解決問題的辦法,我們對混鐵車枕簧做一些分析研究。

枕簧的基本數據:

320噸混鐵車走行部共有8組轉向架,每組轉向架上8組彈簧,共有64組枕彈簧,每組彈簧的彈簧剛度為3914N/mm(約0.39噸/mm)。

數據推演及原因分析:

該彈簧基本上是按Ⅱ類彈簧使用條件設計的。

彈簧在空載條件下,高度為225mm,壓縮15mm。在全重載條件下,高度為 208.3 mm,壓縮31.7 mm。彈簧使用最小高度為205mm,壓縮35mm。彈簧壓緊高度為202.5mm,壓縮為37.5mm。在使用中彈簧是不應該全壓緊的。因此,把壓縮35mm,作為最大極限條件。

通過現場測量彈簧壓縮數據:

在900噸載荷下:彈簧的高度已經達到了彈簧的最大試驗條件。混鐵車標準全重600噸,該彈簧的設計安全系數為1.5。

實際使用的情況:

設計的內外彈簧其在最大壓縮量條件下,彈簧所受切應力是不一樣的,內彈簧要小一些,在實際使用中極少斷裂。

外彈簧斷裂現象主要是發生在近幾年中,原因是彈簧反復受到沖擊、振動,造成彈簧變形大,交變應力循環次數增加,因而增加了斷裂幾率。

解決問題的對策:

1.在組織運輸過程中,盡量減少長距離運輸。

2.在時間許可的情況下,盡量降低車輛的運行速度。

3.建議在密集道岔區、差線路區、彎道區,運行速度不大于5Km/h。

4.發現有彈簧斷裂時,應及時更換,一般不應超過3天。

改進方案及建議:

第一種方案:

一群彈簧有4個彈簧組組成,其中間位置可以放入一個原有的內彈簧。共放入16個內彈簧,這樣可以提供最大約35-40噸的支撐力。

第二種方案:

設計一種組合蝶形彈簧來提供約100噸的支撐力。這樣可以較好地改善已有彈簧的使用條件。裝上蝶形彈簧組后,外彈簧在壓縮到高度223mm前,蝶形彈簧沒有被壓縮到,而外彈簧繼續壓縮時,這時蝶形彈簧組起作用。在空載條件下,蝶形彈簧組基本不起作用,在重載條件下,蝶形彈簧組起作用。

蝶形彈簧組件圖樣

蝶形彈簧組在630噸條件下:

蝶形彈簧組在總載荷條件810噸條件下:

第三種方案:

重新設計原彈簧組中的內彈簧。

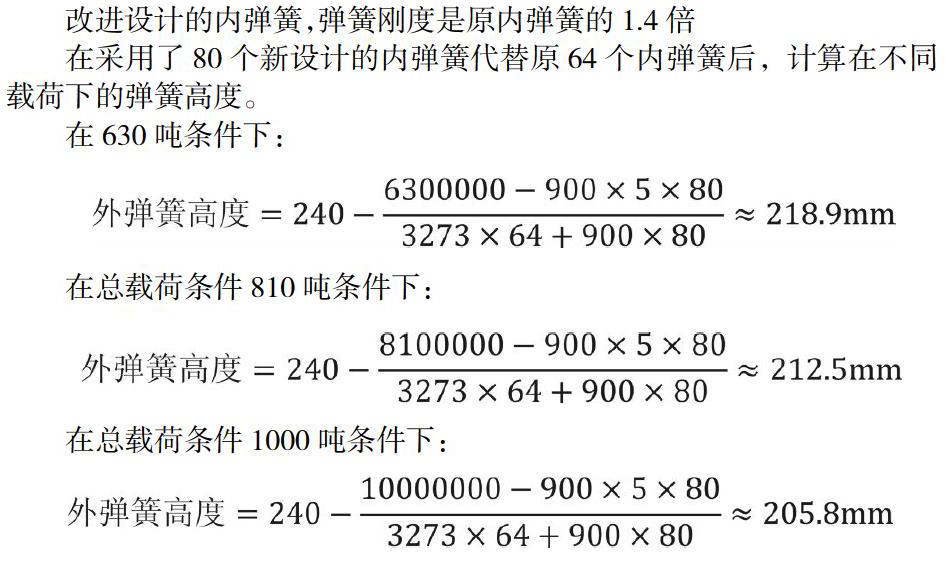

改進設計的內彈簧,彈簧剛度是原內彈簧的1.4倍

在采用了80個新設計的內彈簧代替原64個內彈簧后,計算在不同載荷下的彈簧高度。

在630噸條件下:

在總載荷條件810噸條件下:

在總載荷條件1000噸條件下:

采用新的內彈簧在1000噸的載荷下,相當于使用原內彈簧在900噸載荷下的彈簧變形量。

結束語: 隨著冶金企業運輸重型化特點,對車輛的要求越來越高,如果實施上述改進建議,可以有效的減少混鐵水車搖枕彈簧的故障發生率,保證車輛的穩定運行,延長車輛和鋼軌的使用壽命,確保運輸安全。

參考文獻:

[1].張英會,劉輝航.《彈簧手冊》.機械工業出版社.

[2].徐 灝.《機械設計手冊》.機械工業出版社.