連續油管壓井技術在高壓高產井的應用與實踐

王永才 孟慶學 石峰

摘 要:雙229-36-72井為空井,自噴壓力比較高,壓力16mpa,井口為250采油樹井口,如果不及時更換井口,存在井控風險,應用連續油管在不動井口條件下,進行循環壓井。成功進行了壓井,更換了350采氣樹井口。

關鍵詞:關鍵詞:連續油管;壓井;遼河油田

一、該井基本情況

該井是我單位連續油管施工的第一口超深井(井深4167米,施工深度3350米),高產(日產64噸油),高壓(16MPa),高油氣比(日產氣14000方)井。

二、施工難點

通過研究,提出幾個風險及控制措施:

1、連續油管1.5寸比較細,下管容易碰到套管接箍或者井內所結蠟,造成連續油管彎曲或者纏繞。預防措施,下管按照操作標準,控制下放速度,尤其在結蠟點以上,每隔一段距離要求上提活動管柱,如果負荷不正常,停止下管,上報落實原因。

2、由于該井氣比較大,在結蠟點以上,為防止下管遇阻或蠟卡連續油管。預防措施,結蠟點以上用80度以上熱水充分循環,洗凈井筒井壁。

3、該井井口是250采油樹井口,要求壓井施工出口壓力不高于17mpa,防止壓力過高,井口出現刺漏,并在施工中有專人負責觀察。

4、由于井內壓力比較高,施工壓力高,為防止設備出現故障,要求準備兩臺700型泵車。

三、理論分析

理論計算準備,該井油層4000米,油層中部壓力38mpa,井口壓力16mpa。

(38-16)/40=0.55mpa/百米。

也就是相當于井內流體相對密度0.55 Kg/m3。

按照氣井附加壓力值為5mpa,那么壓井液要平衡掉壓力16+5=21mpa。

如果使用1.25壓井液。那么相比井內流體,壓井液液柱1000米增加7mpa。

需要下連續油管至3000米,置換井內流體成1.25壓井液,實現壓井目的。

最終甲方要求連續油管下深至3300米。

另外一種壓井液置換法,下深少于3000米控制出口壓力,依靠壓井液密度差,置換井內流體。

五、施工過程

進行現場安裝連續油管車和出口節流管匯進站。防噴器和防噴盒試壓21mpa后,組織所有參與單位,召開了施工前安全技術分工交底會。分工要求:

1、出口有專人觀察壓力,由采油負責,不超過17mpa。

2、連續油管剛下時,開始井口有蠟,防堵防卡,開始低排量低下放速度。用熱水徹底蠟洗凈。防止碰彎小油管。

3、有專人看著泵車壓力, 保持泵車壓力高出井口壓力3mpa,隨時根據出口壓力調整。

4、保持進口的流量大于出口流量,出口油嘴控制,防止壓井液油氣侵。

5、1000米以后,逐漸放大油嘴,加大流量,加快下放速度。

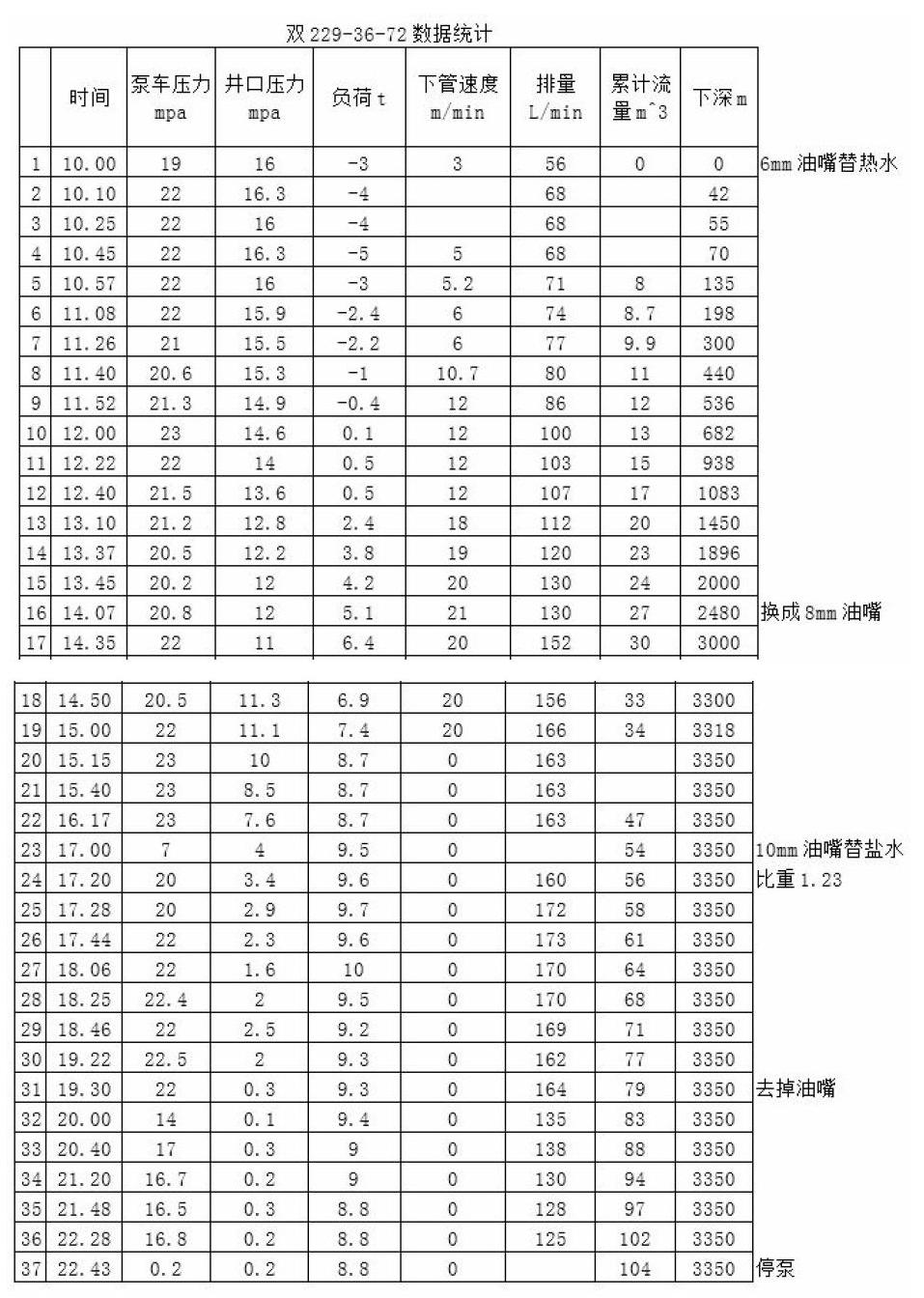

上午10點開始下連續油管,并循環熱水進站。 開始出口有6mm油嘴控制。頭一百米遇阻比較明顯,由于井口結蠟,由于井內壓力比較高,最多壓5噸,反復上提下放活動。

隨著深度的加深,熱水進入井筒,遇阻情況逐漸減輕,泵壓和井口壓力逐漸降低。到500米時候,遇阻情況消失,加快下管速度。速度達到12米/分鐘。當時的泵車排量是86升/分鐘。考慮一分鐘下放12米5寸半套管容積是144升, 泵車排量跟不上下放速度,那么就容易造成壓井液混漿。要求下放速度和排量要一致,要求泵車提高排量,泵壓達23mpa,排量達到144升/分。

壓井四小時后,深度2480米,負荷正常,累計流量27方,為增加流量,出口換成8mm油嘴。

壓井5小時候后,到達設計深度3350米,隨深度增加,熱水替換出井內油氣,井口壓力降至10mpa,最大排量達到166升/分。開始循環。

循環至17點,循環一周,出口壓力進一步降低,出口壓力4mpa。脫氣干凈,出口取樣無油氣,全是水,共循環熱水54方,油嘴換成10mm,進一步放大出口,開始替鹽水。

替鹽水后,出口壓力進一步逐漸降到,從4mpa降到2mpa,最大泵車壓力23mpa,最大排量173升/分。摘掉了油嘴,用閘門控制出口,出口壓力直降降到0.3mpa。晚11點替鹽水結束,出口液體比重1.19。進出口壓力0.2mpa,出口打開沒有溢流顯示。

六、幾點認識

1、1.5寸連續油管在設備性能允許情況下。可以在直井5寸半套管中下深至3300米。

2、1.5寸連續油管在泵壓23mpa時,排量175 l/min。連續油管由于內徑小,循環摩阻大,泵壓比較高,排量較小。連續油管每分鐘下放產生套管內容積不超過泵車排量。否則下放速度過快會導致循環脫氣的效果不好。

3、出口用油嘴控制,壓井出口的排量要低于進口排量,這樣會防止壓井液油氣侵。更利于壓井液置換井內流體。

參考文獻:

[1] 高文全.連續油管帶螺桿鉆具技術在遼河油田的應用 [J],石油機械,2004,32(12):44-45.

[2] 吳奇《井下作業工程師手冊》第二版 石油工業出版社.