膠凝砂礫石抗壓強度影響因素分析

陳守開 符永淇文 別亞靜

摘 要:為了給膠凝砂礫石配合比設計及優化提供參考,在單因素和多因素試驗的基礎上,應用響應面法分析了粉煤灰摻量、砂率和水膠比三因素及其交互作用對膠凝砂礫石 28 d抗壓強度的影響。結果表明:抗壓強度指標對單因素的敏感程度依次為水膠比>粉煤灰摻量>砂率,雙因素交互作用對抗壓強度影響的顯著程度依次為水膠比與砂率>水膠比與粉煤灰摻量>粉煤灰摻量與砂率;膠凝砂礫石最優粉煤灰摻量為50%、最優砂率為0.2、最優水膠比為1.0;采用響應面法可以建立較精確的多元回歸模型,其對膠凝砂礫石配合比設計具有指導意義。

關鍵詞:膠凝砂礫石;響應面法;配合比設計;抗壓強度;粉煤灰摻量;砂率;水膠比

中圖分類號:TV42 ? 文獻標志碼:A

doi:10.3969/j.issn.1000-1379.2020.11.027

Abstract:In order to provide a reference for the design and optimization of the mixture ratio of cemented sand and gravel, on the basis of single-factor and multi-factor experiments, the response surface methodology was used to analyze the effect of three factors including fly ash content, sand ratio and water-binder ratio as well as their interaction on the 28 d compressive strength of cemented sand and gravel. The results show that the sensitivity of the single factor influencing the compressive strength index is water-binder ratio > fly ash content > sand ratio, and the significance of the two-factor interaction on the compressive strength is water-binder ratio and sand ratio > water-binder ratio and fly ash content > fly ash content and sand ratio. The optimal fly ash content of cemented sand gravel is 50%, the optimal sand ratio is 0.2, and the optimal water-binder ratio is 1.0. The response surface methodology can be used to establish a more accurate multiple regression model, which has guiding significance for the design of mixture ratio of cemented sand and gravel.

Key words: cemented sand and gravel; response surface methodology; mixture ratio design; compressive strength; fly ash content; sand ratio; water-binder ratio

膠結顆粒料壩是介于土石壩和混凝土壩之間的新壩型,其核心是“宜構適材”或“宜材適構”,即通過調整壩體結構來適應材料特性或選擇合適材料來滿足壩體結構的不同要求[1]。膠凝砂礫石(Cemented Sand and Gravel,CSG)壩作為膠結顆粒料壩的一種,是將膠凝材料、水、河床原狀砂礫石或開挖廢棄料等通過簡易設備拌和后修筑的壩[2],具有安全且不過度超強、經濟且適應性好等特點。孫明權等[3-4]開展了用水量和膠凝材料(水泥+粉煤灰)用量對膠凝砂礫石抗壓強度的影響研究,結果表明最優用水量為85~125 kg/m3、最優水膠比為0.95~1.35,粉煤灰的經濟摻量和最優摻量分別為40%、50%;劉錄錄等[5]通過正交試驗,發現膠凝砂礫石壩抗壓強度影響因素的主次順序為膠凝材料用量、水膠比、細骨料含量;李建成等[6]根據強度波動區理論設計配合比,經分析認為水膠比、膠凝材料用量、粉煤灰摻量、骨料級配及壓實功是影響膠凝砂礫石抗壓強度的主要因素,且水膠比的影響最大。

響應面法(Response Surface Methodology,RSM)就是利用合理的試驗設計獲得的數據,建立因素與響應值的多元非線性回歸模型,對試驗方案進行改進、優化的系統方法。與單因素控制變量法和正交試驗相比,響應面法具有明顯優勢[7-8],其能以最少的試驗和時間較為全面地反映多因素、多水平下的連續響應情況,已在混凝土研究領域得以應用[9-10],但是鮮有在膠凝砂礫石力學性能研究方面的應用。本文以膠凝砂礫石的配合比設計為例,把粉煤灰摻量、砂率、水膠比作為影響因素,把膠凝砂礫石抗壓強度作為響應值,基于Design-Expert 軟件中的Box-Behnken Design(BBD)試驗設計方法建立3因素3水平的RSM模型,分析各因素及其交互作用對膠凝砂礫石28 d抗壓強度的影響,以期為膠凝砂礫石配合比設計及優化提供參考。

1 試驗概況

1.1 試樣制作

試驗用水泥為河南多樣達水泥有限公司生產的P·O 42.5普通硅酸鹽水泥,其性能指標見表1;試驗用粉煤灰為鄭州熱電廠干排 F類Ⅱ級粉煤灰,其密度為2.11 g/cm3,45 μm篩余為17%,需水量比為102%,化學成分見表2;試驗用砂礫料為汝河汝州市段河道砂礫石,粒徑級別為5~20 mm與20~40 mm,二者配制比例為4∶6;試驗用河砂為汝州市北汝河河砂,細度模數為2.58;試驗用水為鄭州市自來水。

標準立方體(邊長150 mm)試件的制作流程如圖1所示。試件養護至28 d后采用立方體抗壓強度試驗機進行抗壓強度試驗(加載速率為0.3 MPa/s),試驗按照《水工混凝土試驗規程》(SL 352—2006)和《土工試驗規程》(SL 237—1999)進行。

1.2 響應面設計及試驗結果

本次研究主要考慮在表觀密度為2 350 kg/m3,水泥用量為50 kg/m3,膠凝材料用量為80、90、100 kg/m3 的情況下,粉煤灰摻量(A)、砂率(B)和水膠比(C)3個因素對膠凝砂礫石 28 d抗壓強度(Y)的影響。借助Design-Expert軟件,利用BBD進行試驗設計,建立3因素3水平1響應的RSM試驗方案(見表3)。該方案共生成17個試驗點,其中:析因部分試驗點12個,中心重復試驗點5個(序號為2、4、7、9、11)。抗壓強度試驗結果見表3。

由表4(其中F為顯著性檢驗指標、P為概率,F值越大、P值越小表示模型原假設不成立的概率越小,模型顯著性越強,模擬精度越高)可知:抗壓強度回歸模型的F值為24.75,P值小于0.000 1,表明該模型顯著性極強;模型中失擬項的P值為0.293 5,遠大于0.05(失擬項P值反映試驗數據與模型不相關的顯著程度,當其小于0.05時表明顯著程度較高,反之則較低),表明該模型與試驗數據擬合程度較高,模型穩定;單因素A、C的P值均遠小于0.01,表明粉煤灰摻量、水膠比對抗壓強度影響極為顯著;單因素B的P值小于0.05,其對抗壓強度的影響次于A、C的影響。依據P值大小得到抗壓強度影響因素的主次順序為水膠比、粉煤灰摻量、砂率。

由表5(其中Std.Dev.為標準差、Mean為平均值、C.V.為變異系數、Press為預估平方和、R2為決定系數、Adj R2為校正決定系數、Pred R2為預測決定系數、Adeq Precisior為信噪比)可知,該模型的決定系數、校正決定系數、預測決定系數分別為0.96、0.92、0.77,均接近于1,且校正決定系數與預測決定系數差異小于0.2,變異系數小于10%,信噪比遠大于4,表明此回歸模型可靠性較強。

2.2 響應面模型曲面及等值線圖

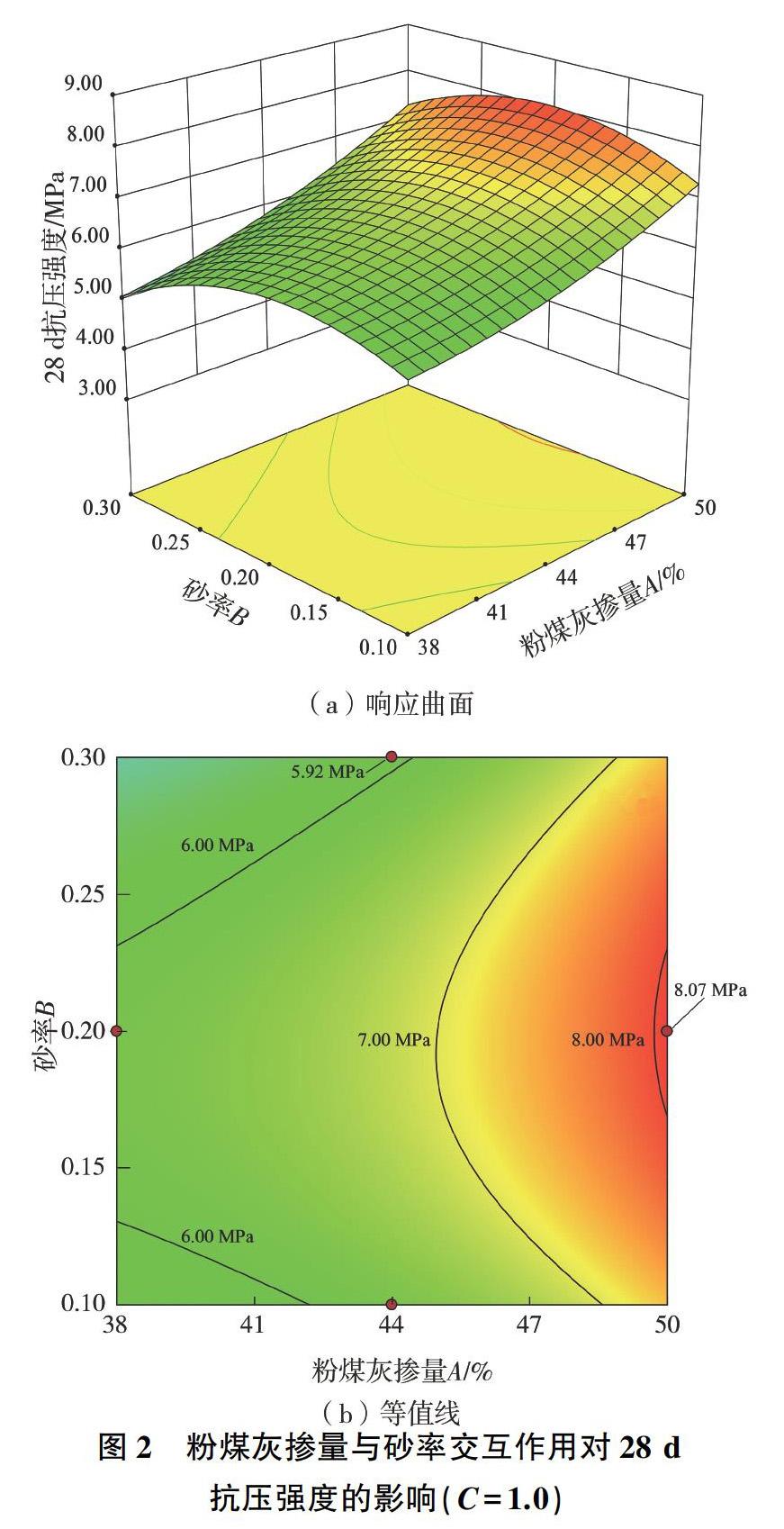

由RSM建立的抗壓強度響應曲面圖和相對應的等值線圖(見圖2~圖4)可以直觀體現出各因素及其交互作用對響應值的影響程度,從而確定各因素的最佳取值范圍。

由圖2可以看出:響應曲面為開口向下的拋物曲面;在砂率閾值區間內,隨著粉煤灰摻量的增加膠凝砂礫石抗壓強度逐漸增大,當粉煤灰摻量增加到50%時抗壓強度達到最大值8.07 MPa;在粉煤灰摻量閾值區間內,抗壓強度隨砂率的增大呈現先增大后減小的趨勢,當砂率為0.2時抗壓強度達到峰值。但是在模型優化前,交互項AB的P值遠大于 0.05,表明砂率與粉煤灰的交互作用對膠凝砂礫石抗壓強度影響并不顯著,其原因是砂主要起骨架和填充作用,粉煤灰前期水化反應較弱,難以與砂形成覆蓋粗骨料的包裹材料且有部分孔隙,因此二者之間的交互作用對膠凝砂礫石抗壓強度貢獻度較低。圖2 粉煤灰摻量與砂率交互作用對28 d抗壓強度的影響(C=1.0)

由圖3可以看出,響應曲面形狀較不規則,隨著水膠比的減小和粉煤灰摻量的增加,抗壓強度逐漸增大,當水膠比為1.0、粉煤灰摻量為50%時膠凝砂礫石抗壓強度達到最大值8.07 MPa;當水膠比為1.0時,抗壓強度在粉煤灰摻量閾值區間內均為最大值。其原因是粉煤灰對增強材料后期強度的效果較為突出,28 d齡期的有效膠凝材料總量較少,水化反應的需水量變化不大,大部分粉煤灰與水結合后充當惰性材料填充試塊內部的孔隙,提高試塊密實性,從而起到提高強度的作用[2]。模型優化后交互項AC的P值為0.037<0.05,說明二者的交互作用對抗壓強度有一定的影響。

由圖4可以看出:響應曲面呈開口向下的拋物曲面;在砂率閾值區間內,膠凝砂礫石抗壓強度隨著水膠比的減小而增大,當水膠比為1.0時抗壓強度達到最大值;在水膠比閾值區間內,膠凝砂礫石抗壓強度隨砂率的增大呈現先增大后減小的趨勢,當砂率接近0.2時抗壓強度最大。模型優化后交互項BC的P為0.01<0.05,說明兩者的交互作用對抗壓強度的影響較為顯著,且強于AC對抗壓強度的影響。圖3 粉煤灰摻量與水膠比交互作用對28 d抗壓強度的影響(B=0.2)

2.3 響應面最優化結果預測與驗證

利用Design-Expert軟件優化功能中的數值模塊對膠凝砂礫石 28 d抗壓強度進行回歸擬合,求解模型的最優化參數值,得出優化結果為粉煤灰摻量A=50%、砂率B=0.2、水膠比C=1.0,此時28 d抗壓強度Y的預測值為8.07 MPa,而實測抗壓強度為8.21 MPa,預測值與實測值吻合度較高,其絕對誤差、相對誤差分別為0.14 MPa、

1.7%,說明基于響應面設計的最優化模型能夠對膠凝砂礫石力學性能進行較高精度的預測與驗證。

3 結 論

(1)采用響應面法可以建立較精確的以粉煤灰摻量、砂率和水膠比為影響因素的膠凝砂礫石 28 d抗壓強度多元回歸模型,用其對膠凝砂礫石28 d抗壓強度的預測值與實測值相比,絕對誤差和相對誤差分別為0.14 MPa和1.7%,證明了響應面法的準確性和科學性,其對膠凝砂礫石配合比設計具有指導意義。

(2)粉煤灰摻量、砂率和水膠比單因素對抗壓強度影響的顯著程度為水膠比>粉煤灰摻量>砂率。

(3)粉煤灰摻量、砂率和水膠比兩兩組合雙因素響應曲面圖和等值線圖分析表明,雙因素交互作用對抗壓強度影響的顯著程度依次為水膠比與砂率>水膠比與粉煤灰摻量>粉煤灰摻量與砂率,最優粉煤灰摻量為50%、最優砂率為0.2、最優水膠比為1.0。

參考文獻:

[1] JIA J, LIN M, JIN F, et al. The Cemented Material Dam: A New, Environmentally Friendly Type of Dam[J]. Engineering, 2016, 2(4): 220-235.

[2] 孫明權,郭磊,楊世鋒,等.膠凝砂礫石材料力學特性、耐久性及壩型研究[M].北京:中國水利水電出版社,2016:1.

[3] 孫明權,孫政衛,楊世鋒,等.用水量對膠凝砂礫石抗壓強度的影響[J].華北水利水電大學學報(自然科學版),2017,38(1): 64-67.

[4] 楊世鋒,柴啟輝,孫明權.膠凝材料對膠凝砂礫石材料抗壓強度的影響[J].人民黃河,2016,38(7):92-94.

[5] 劉錄錄,何建新,劉亮,等.膠凝砂礫石材料抗壓強度影響因素及規律研究[J].混凝土,2013(3): 77-80.

[6] 李建成,曾力,何蘊龍,等. Hardfill 筑壩材料配合比試驗研究[J].水力發電學報,2010,29(2): 216-221.

[7] 王靜文,王偉.玄武巖纖維增強泡沫混凝土響應面多目標優化[J].材料導報,2019,33(12): 4092-4097.

[8] RAYMOND H M, DOUGLAS C M, CHRISTINE M A. Response Surface Methodology: Process and Product Optimization Using Designed Experiments[M]. Hoboken: Wiley, 2009: 1-2.

[9] 趙士豪,林喜華,車玉君,等.基于DE響應面分析的C100超高性能混凝土配合比優化設計[J].混凝土與水泥制品, 2018(8): 24-25.

[10] 馬士賓,許艷偉,楊鑫瑋,等.基于響應面的路用高性能水泥混凝土配合比優化研究[J].混凝土, 2017(12): 164-168.

【責任編輯 張智民】