基于有限元分析的浮選多相流研究

尹洪月 馬永杰 殷雨峰 王大碩 曹 陽

(黑龍江科技大學(xué) 礦業(yè)工程學(xué)院,黑龍江 哈爾濱150022)

基于ANSYS有限元對浮選多相流進行研究,就目前國內(nèi)選煤廠而言機械攪拌式浮選機被廣泛應(yīng)用,但由于其可視性差,且浮選機內(nèi)流體狀態(tài)復(fù)雜,因此研究浮選機內(nèi)多相流很是困難。但本次項目采用有限元分析方法,可以即快捷又高效的模擬浮選機內(nèi)的流體狀態(tài),并分析浮選機內(nèi)流體的狀態(tài)并給出可靠的動力學(xué)方程,并可用于浮選機的工藝參數(shù)優(yōu)化指導(dǎo)生產(chǎn),因此具有較廣闊的應(yīng)用前景。

1 有限元分析法

定義。其基本思想是將求解區(qū)域用矩形網(wǎng)格代替,網(wǎng)格線的交點為計算節(jié)點,每個節(jié)點與相鄰的四個網(wǎng)格組成一個計算單元,即一個計算單元由一個中心節(jié)點與一個相鄰節(jié)點組成。在每個單元中函數(shù)的近似解不是像有限元方法那樣采用單元基函數(shù)的線性組合來表達,而是以單元中未知函數(shù)的分析解來表達。為了獲得單元中的分析解,單元邊界條件采用插值函數(shù)來逼近,在單元中把控制方程中非線性項局部線性化,并對單元中待求函數(shù)的組合形式做出假設(shè),找出其系數(shù),用單元邊界節(jié)點上待求函數(shù)值來表達。雖然有限分析解獲得的是求解區(qū)域中離散點的函數(shù)值,但是由于每個單元內(nèi)部都有與其中心節(jié)點對應(yīng)的分析解表達式,因此有限分析解在每一個節(jié)點的局部區(qū)域內(nèi)都是連續(xù)可微的,這對于需要計算求解函數(shù)導(dǎo)數(shù)的計算流體力學(xué)問題具有明顯的優(yōu)勢。

2 有限元模型的建立

2.1 轉(zhuǎn)子模型的建立。轉(zhuǎn)子應(yīng)用材料為Q235A,該材料屈服極限為265MPa、材料許用應(yīng)力為157MPa、彈性模量2.1×105N/mm2、泊松比為0.3、質(zhì)量密度為7850kg/m3、熱膨脹系數(shù)為273.33×10-5K、切邊模量80GPa。進行網(wǎng)格劃分和模型如圖1 所示。

圖1 網(wǎng)格劃分模型

2.2 邊界條件及加載。根據(jù)浮選機的實際使用狀況,將槽底的8 塊座板設(shè)置為固定約束,在槽底表面施加P=3.8×104Pa 的壓力,其他各處保持不變,不加約束。

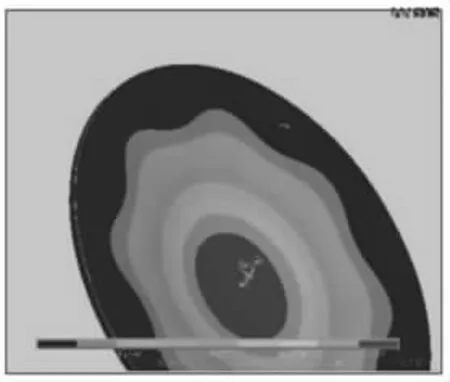

2.3 求解及結(jié)果分析。按上述邊界條件加載后,對該模型進行求解,其等效應(yīng)力云圖如圖2 所示,位移矢量和圖如圖3 所示。

圖2 初步設(shè)計的槽底應(yīng)力云圖

圖3 初步設(shè)計的槽底位移矢量和圖的槽底應(yīng)力云圖

由圖2 可知,根據(jù)彈性理論計算時,其應(yīng)力最大點是在靠近槽底中心方向的座板與肋板的連接處。在工作情況下,槽底載荷的最大Von-mises 應(yīng)力為σmax=692.16MPa>[σ],在許用應(yīng)力范圍內(nèi),其他區(qū)域應(yīng)力不超過163.186MPa。由此可見,該結(jié)構(gòu)中存在著明顯的應(yīng)力集中現(xiàn)象,且不能滿足強度要求,需進一步改進。

由圖3 可知,在槽底中心區(qū)域出現(xiàn)了較大的矢量和位移。通過理論受力分析可得知,該位移主要為受力變形,為達到減小槽底中心位移量的目的,需從提高結(jié)構(gòu)彎曲剛度方面考慮優(yōu)化改進。

3 單一液相流模擬與分析

3.1 數(shù)值模擬策略。

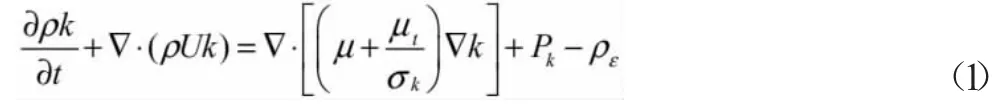

3.1.1 湍流模型的選擇。在大量專家學(xué)者的試驗,通過大量的計算與實踐總結(jié)眾多的模型,包括雷諾應(yīng)力模型、大渦模擬模型、Spalart-Allmaras 模型、k-ω 模型、k-ε 模型在內(nèi)的經(jīng)典數(shù)學(xué)模型。攪拌流場中應(yīng)用最多的是Spalding 和Launder 提出的標準k-ε模型[8]。該模型主要求解湍流動能k 和湍流耗散率ε,將二者與湍流渦粘系數(shù)μt 建立相應(yīng)的關(guān)系,k 方程的求解較為精確,但是,ε方程是經(jīng)過經(jīng)驗公式推導(dǎo)出來的。因為標準k-ε 模型簡單、計算精度高等特點,于是該模型得到廣泛應(yīng)用。在標準k-ε 模型的推演中引入了Boussinesq 假設(shè)和v=Ck2/ε 的關(guān)系式,特征速度以湍流動能的形式反應(yīng),特征長度的尺度用湍流動能耗散率進行表征,使k-ε 在流場數(shù)值模擬過程中有以下兩個獨到之處。

在前期作用中,考慮到流場中各個流動點的湍流動能傳遞和流動,沒有根據(jù)經(jīng)驗設(shè)定其特征長度,而是通過耗散尺度進行表征的。

標準k-ε 模型的湍流動能方程(k 方程)為:

標準k-ε 模型的湍流動能方程(ε 方程)為:

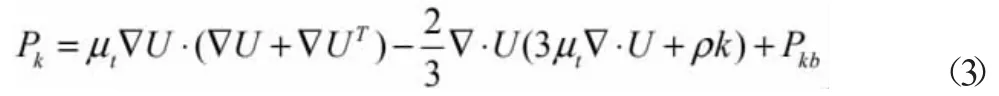

Pk是粘性力和浮力的湍流產(chǎn)物,其方程為:

3.1.2 壁面的邊界條件。流體在壁面處的流動狀態(tài)可設(shè)置為兩種,分別為無滑移和自由滑移,具體的選擇,需要根據(jù)數(shù)值模擬的情況。根據(jù)無滑移壁面的特性和條件,其適用于壁面間與流體相互作用的流體模擬;自由滑移條件適用于壁面與流體無相互作用、流體在與界面垂直方向無速度梯度的條件。由于液相粘度對模擬的影響較大,在單一液相數(shù)值模擬中,適合采用無滑移邊界條件,即No Slip 模型。

3.1.3 動靜區(qū)域的交界面。在劃分旋轉(zhuǎn)域的過程中,會產(chǎn)生交界面,而設(shè)置交界面的好壞,會直接影響模擬數(shù)值的結(jié)果。決定數(shù)值模擬精確性的關(guān)鍵所在是固體域與流體域的交界面和流體域內(nèi)動- 靜域交界面的設(shè)置。交界面設(shè)置需要適合流動域與固定域相對位置保持不變的流場,因此,選擇CFX多重參考系坐標中提供的凍結(jié)轉(zhuǎn)子模型。

3.2 攪拌導(dǎo)流區(qū)流場。

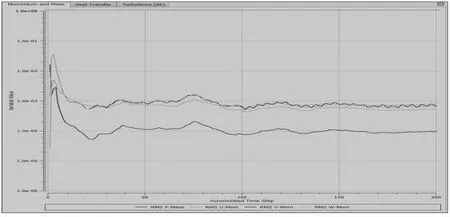

3.2.1 特征。根據(jù)以上設(shè)定條件的敘述,對于絮凝浮選裝置的攪拌導(dǎo)流區(qū)進行了單一液相流場的特征數(shù)值模擬,其收斂曲線如圖4所示,其中由殘差收斂曲線(紅色線)可以了解到,其殘差基本處在0.0015,數(shù)值模擬具有很好的收斂性,滿足流場數(shù)值模擬的應(yīng)用。采用CFX-Post 后處理模塊建立絮凝浮選裝置的主視截面和俯視截面,對流場進行分析。

圖4 單相流模擬運算收斂圖

在攪拌作用下與壁面發(fā)生碰撞,改變運動方向,進入到轉(zhuǎn)子上下的兩個軸向循環(huán)區(qū)域內(nèi)。因為中部循環(huán)距離高速旋轉(zhuǎn)攪拌的轉(zhuǎn)子最近,所以受其影響中部循環(huán)區(qū)域流體的流速比較大,特別是在靠近轉(zhuǎn)子的區(qū)域,其速度達到最大值。

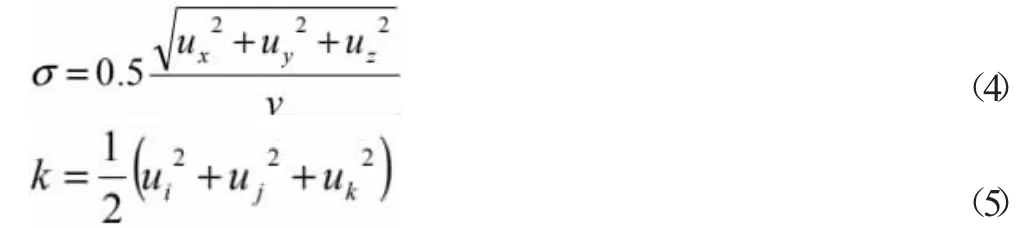

3.2.2 攪拌導(dǎo)流區(qū)單一液相湍流動能分布特征。由微細顆粒礦物形成大顆粒絮凝體的過程,湍流剪切力起著必不可少的作用,它是絮凝體的成長的主要動力來源的同時,也是會對之前已經(jīng)成型的大顆粒絮凝體造成相應(yīng)的破壞。所以在絮凝過程中,對其進行合理的控制至關(guān)重要,使其在一個合理的范圍內(nèi),既能達到既使絮凝體生長的范圍,又不會使得已經(jīng)成型的絮凝體遭到破壞,而湍動能可用來表示湍流剪切力和絮凝體的密實程度,其表示形式為:

而在所采用的標準k-ε 模型中,湍流動能則表示形式和上面的表達式存在著線性關(guān)系。因此采用CFX軟件中的湍流動能K值作為攪拌導(dǎo)流區(qū)評價標準,也就是在一定范圍內(nèi),隨著k 值的增加,湍流動能也會更加劇烈,同時流場內(nèi)微渦比例也會增加,從而絮凝效果好。

模擬結(jié)果顯示,轉(zhuǎn)子葉輪上方位置產(chǎn)生了湍流動能最大區(qū)域,其中導(dǎo)流管一側(cè)的湍流動能顯然要低于遠離導(dǎo)流管區(qū)域的湍流動能,這符合了素的分布情況。這主要是由于該處的剪切效果被導(dǎo)流管的導(dǎo)流運輸作用減弱了。在轉(zhuǎn)子區(qū)域中,葉片的高速旋轉(zhuǎn)驅(qū)動流體的運動,從而產(chǎn)生了強烈的湍流動能,而轉(zhuǎn)子的運動是影響湍流強度的主要因素。在轉(zhuǎn)子區(qū)域,由于轉(zhuǎn)子的攪拌作用,使流體形成了高速而強烈的湍流脈動,從而該區(qū)域發(fā)生絮凝反應(yīng)。在遠離轉(zhuǎn)子的其他區(qū)域,流體的速度逐漸減小,湍流受葉片運動的影響逐漸減弱,相應(yīng)的,也降低了流體的湍流動能。這主要是由于流體的粘滯作用和能量耗散引起的,絮凝體的碰撞粘結(jié)受益于在該區(qū)域內(nèi)的流體運動,進而使絮凝體的粒徑生長較大。

4 結(jié)論

單相結(jié)果表明,在攪拌流暢的導(dǎo)流區(qū)內(nèi),存在三個不同的循環(huán)區(qū)域,自轉(zhuǎn)區(qū)域出現(xiàn)最高湍流動能,對礦物顆粒的絮凝有利。計算G值可得到,模擬轉(zhuǎn)速范圍在635r/min~870r/min 之間。通過對不同轉(zhuǎn)速、轉(zhuǎn)子位置以及導(dǎo)流筒結(jié)構(gòu)的設(shè)置情況進行模擬,得出的優(yōu)化條件為轉(zhuǎn)子距底350mm,轉(zhuǎn)速800r/min,設(shè)置導(dǎo)流筒。此時湍流動能1.425m2s-2,礦漿最大流速1.64m/s。此時的礦漿流動及循環(huán)狀態(tài)最好,整個流場對微細粒礦物的絮凝有利。