陶瓷中板的制備與性能研究

劉可春 屈彬

摘 要:以普通陶瓷原礦為原料,通過調整配方和工藝制備了吸水率在1.7%~1.8%、厚度為7.8mm的陶瓷中板產品。結果表明,陶瓷中板的表面平整度與拋釉磚接近;斷裂模數平均值為37MPa,遠高于瓷片,與拋釉磚的斷裂模數相當。陶瓷中板是替代瓷片及全拋釉大理石上墻實現高檔裝修的理想材料,具有廣闊的市場前景。

關鍵詞:陶瓷中板;全拋釉;瓷片;斷裂模數

1 前 言

陶瓷中板是指厚度在7~8mm,吸水率介于低吸水率拋光磚和高吸水率瓷片之間陶瓷磚產品。陶瓷中板表面一般采用全拋釉制備工藝,顏色花紋豐富、紋理逼真,表面裝飾效果好,可滿足不同裝修風格。生產流程標準與常見的全拋釉或仿古磚基本相近,后期成型尺寸誤差更小。陶瓷中板可上墻可鋪地,空間效果的整體性好,上墻替代傳統瓷片優勢明顯。同時,陶瓷中板厚度適中,可節省原料,降低能耗,相比常規厚板節材節能30%左右,符合國家節能減排的要求,且運輸輕便,成本較低。近年來,陶瓷中板深受消費者青睞,具有良好的市場前景。目前,有很多企業都新開了陶瓷中板線,但對陶瓷中板的研究報道相對較少。本文主要研究了陶瓷中板的配方組成及相關工藝參數對中板性能的影響。

2 實驗過程

2.1原料

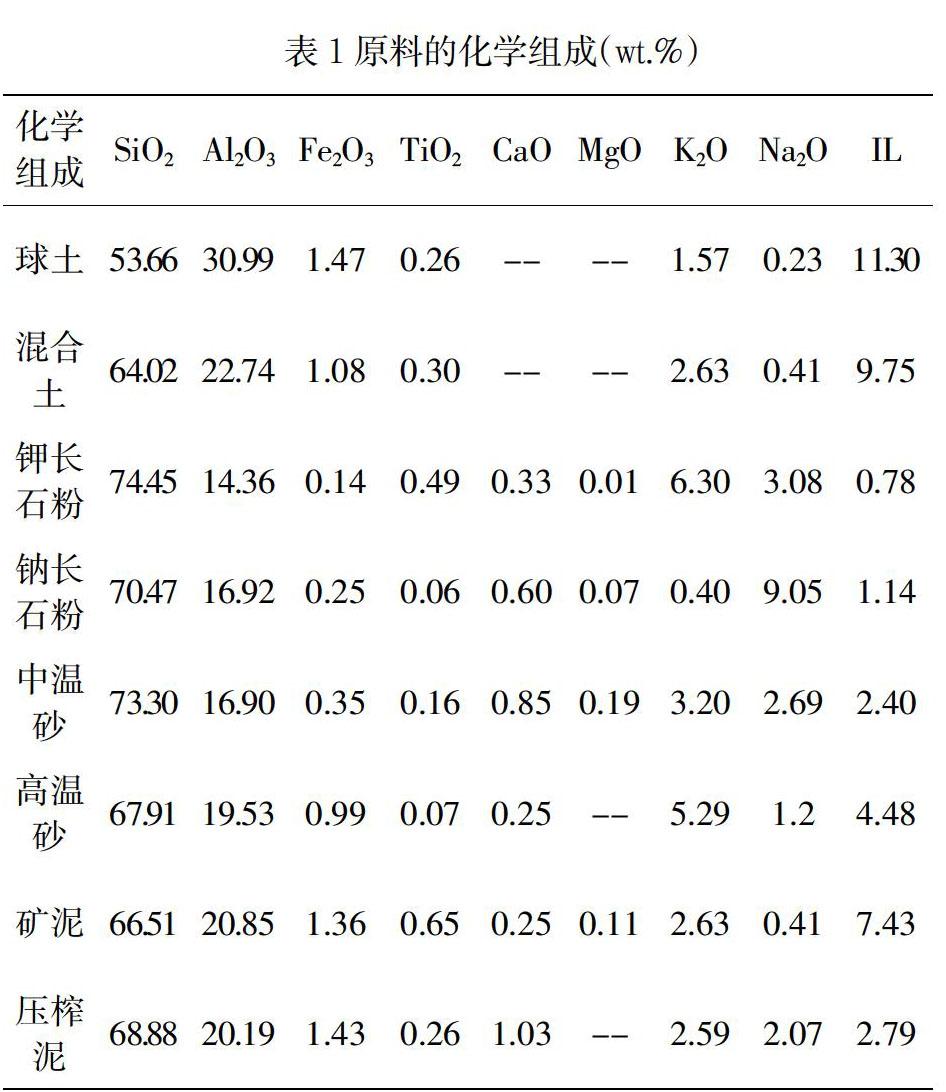

實驗室采用大生產的普通原料,具體包括混合土、球土、鈉長石粉、鉀長石粉、中溫砂、高溫砂、礦泥、壓榨泥及坯體增強劑等。各種原料的化學成分分析結果見表1。2.2工藝流程

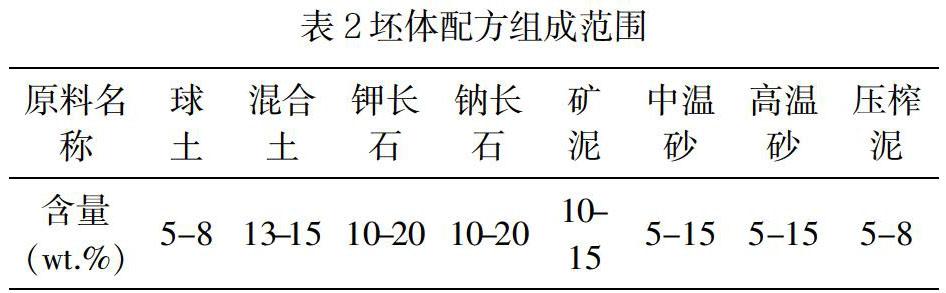

陶瓷中板的制備工藝類似拋釉磚,經過配料、原料稱量、球磨、過篩除鐵、造粒、壓制成型、干燥、施底釉、噴墨印花、施面釉、拋光及磨邊等工藝。表2為本實驗陶瓷中板的配方組成。

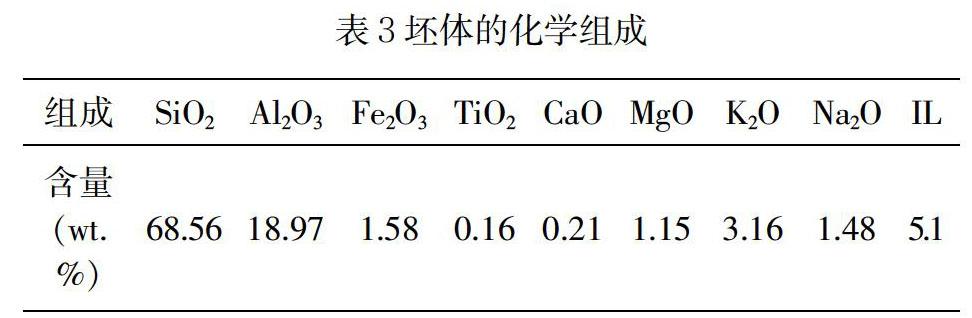

實驗用坯體的化學成組成如表3。

對于陶瓷坯體配方的實驗式表達,一般取中性氧化物的摩爾數之和為1,如圖1所示。

實驗具體工藝參數如表4所示。

2.3性能測試

化學成分測試:采用型號WGH6400火焰光度計和型號DHF83(B)化學快速全分析儀;

強度測試:采用數顯陶瓷TZS-8000抗折試驗機;

吸水率測試:采用CXK-A陶瓷吸水率真空裝置吸水率試驗機;

其他測試結果由國家陶瓷及水暖衛浴產品質量監督檢驗中心提供,檢測依據為GB/T 4100-2015(附錄H)《陶瓷磚 附錄H 干壓陶瓷磚》和GB4100-2010《建筑材料放射性核素限量》。

3 問題與討論

為了對比陶瓷中板的物化性能,同時檢測了普通厚度的瓷質拋釉磚和高吸水率瓷片。表5為不同類型的陶瓷磚主要性能參數,由表可知,陶瓷中板的表面平整度與拋釉磚接近;吸水率在1.7%~1.8%范圍,屬炻質磚范疇;斷裂模數平均值為37MPa,遠高于瓷片,與拋釉磚的斷裂模數相當。

中板相對普通的全拋釉產品厚度薄,采用一次快燒,在中試過程中主要發現一些問題,例如:坯體強度偏低,在傳送及釉線容易破損,燒成中釉面出現針孔,成品存在一定的滯后變形,在拋光中破損率偏高等問題,影響成品率,針對上述問題,我們從配方、工藝等方面做了適當的調整,問題有了明顯的改善,主要調整與對策如下:

(1)坯體強度不足的對策。

1)適當增加壓機壓力,從開始的壓制壓力26000KN增加到28000KN,生坯干燥后的斷裂模數由1.3~1.5MPa提高到1.5~1.8MPa,生坯強度得到了一定的提升。

2)調整坯體配方,在配方中適當增加可塑性泥類的用量,較初始配方增加1%~2%的用量,通過可塑性泥的增加坯體強度由1.3~1.5MPa提高到1.5~1.7MPa。

3)調整粉料水份,適當降低粉料的水份,由開始粉料的7.0%~7.2%水份降低到6.8%~7.0%,通過減少2%左右的水份的使得坯體強度增加0.5~1.0MPa。

4)調整粉料的顆粒級配,合理的粉料顆粒級配,使粉料的堆積密度最大,調整后的粉料顆粒級配如下:40目55%~65%,60目20%~25%,100目≤10%,100目下≤3%。

通過上述增加原料配方中的可塑性的泥料、適當增加成型壓力、合理的粉料顆粒級配,生坯的干燥強度得到明顯提升,由1.2~1.5MPa提高到1.8~2.2MPa,坯體破損問題達到明顯的改善,滿足實際生產的需求。

(2)滯后變形問題的對策。

在試制中發現存在一定的滯后變形,滯后變形是指在燒成后的成品在放置一段時間或泡水后磚形會存在一定的變化,出現向某個方向反彈,有些幅度很大,表面平整度變化甚至超過0.4mm,嚴重時會出現反翹而造成變形超標,影響使用。分析滯后變形的原因主要是坯釉之間的熱應力在燒成中沒有完全釋放,另一方面是坯體吸濕膨脹等綜合因素所造成,解決問題我們從燒成及坯釉配方兩個方面著手調整。

1)調整坯釉配方,使得坯釉膨脹系數更為匹配,坯的膨脹系數稍微大于釉的膨脹系數,使得燒結后坯釉具有更好的結合性,燒成后應力降低。

2)調整燒成曲線,提高燒成溫度5~10°C,適當延長高溫保溫時間,合理降溫速率,降低成品的吸水率,吸水率由2.2%降低到1.7%,使得熱應力達到充分的釋放。

實驗中通過調整坯釉配方,調整燒成溫度曲線,滯后變形有了明顯的改善,蒸煮8h后滯后變形在1.5~2.0mm以內,根據變形規律,調整合適的出窯磚形,基本滿足后面拋光需求,拋光后的成品滿足出廠要求,泡水24h后滯后變形不超。

(3)針孔問題的對策。

為了減少研制過程的影響因素,試制中采用配方成熟的成品釉,試制時針孔產生的原因主要是來自施釉工藝及燒成制度,在工藝中做了以下調整。

1)施釉工藝的調整,適當降低淋釉前坯溫度8~10°C,噴水改為甲基水等工藝措施的調整,減少因施釉的坯體溫度過高,水份急劇揮發而帶來的釉面針孔。

2)調整燒成曲線,增加氧化時間,使得釉面在始熔溫度以前將坯體的氣體揮發,延長中溫帶,減少高溫燒成時間等措施,針孔問題得到明顯的改善。

(4)拋光破損的對策。

陶瓷中板產品厚度不超過8mm,坯體的破壞強度較普通產品低300~500N,在拋光過程中易出現破損問題,在拋光工段,適當降低磨頭壓力,調節合理的拋光線速度,磚形控制在合理的范圍內,破損問題得到了明顯的改善。

實驗陶瓷中板產品已通過中試評審并付諸生產,單窯日產26500㎡,合格品率達96%,市場認可度高。產品的理化性能優于傳統的瓷片性能,是內墻裝修的理想材料,具有花色品種豐富,表面拋光,光澤度超過90度,裝飾檔次高。合理的吸水率及優異的理化性能指標,解決了瓷質磚上墻易空鼓脫落、瓷片后期易產生釉裂等問題。較傳統的全拋釉產品,坯體減薄2~3mm,可減少坯體原料用量15%~20%,節約能源13%~18%,陶瓷中板產品可以大幅度節能減排,產品性價比高。陶瓷中板是替代瓷片及全拋釉大理石上墻實現高檔裝修的理想材料,具有廣闊的市場前景。

4 結 論

實驗所制得陶瓷中板的表面平整度與拋釉磚接近;吸水率在1.7%~1.8%范圍,屬炻質磚范疇;斷裂模數平均值為37MPa,遠高于瓷片,與拋釉磚的斷裂模數相當。陶瓷中板是替代瓷片及全拋釉大理石上墻實現高檔裝修的理想材料,具有廣闊的市場前景。

參考文獻

[1] 陳迪晴, 張偉揚等. 大理石全拋釉瓷磚生產工藝與質量問題分析[J], 佛山陶瓷增刊, 2015.

[2] 黃贊, 朱晨華, 李萬平等. 拋釉磚釉裂原因分析及預防措施[J], 中國建材科技, 2019, 8: 42.

[3] 馮均利, 劉 冬, 余淑媛等. 利用鐵礦廢渣制備陶質磚[J], 中國陶瓷, 2013, 49: 38-40.

[4] 蔡飛虎, 馮國娟. 實用墻地磚生產技術[J], 佛山陶瓷增刊, 2008.

[5] 陳新迪. 一次燒成釉面針孔原因分析與解決[J], 佛山陶瓷增刊, 2015.

Preparation and performance of middle range ceramic tiles

LIU Ke-chun1? ?,QU Bing2

(1. Foshan Oceano Ceramics co., LTD., Foshan 528000;

2. Guanxi Oceano Ceramics co., LTD., Tegnxian 543300)

Abstract: A kind of middle range ceramic tile product with a water absorption rate of 1.7 to 1.8% and a thickness of 7.8 mm was prepared by adjusting the formula and process, using ordinary ore as raw materials. The results show that the surface flatness of the middle range ceramic tile is close to that of polished glazed bricks. The average rupture modulus of the middle range ceramic tile is 37MPa, which is much higher than that of terracotta tiles and is equivalent to that of polished glazed tiles. The middle range ceramic tile is an ideal material to replace terracotta tiles and polished glazed tiles on the wall to achieve high-end decoration, which has a broad market prospect.

Keywords: Middle range ceramic tile,Polished glazed tiles, Terracotta tiles,Rupture modulus